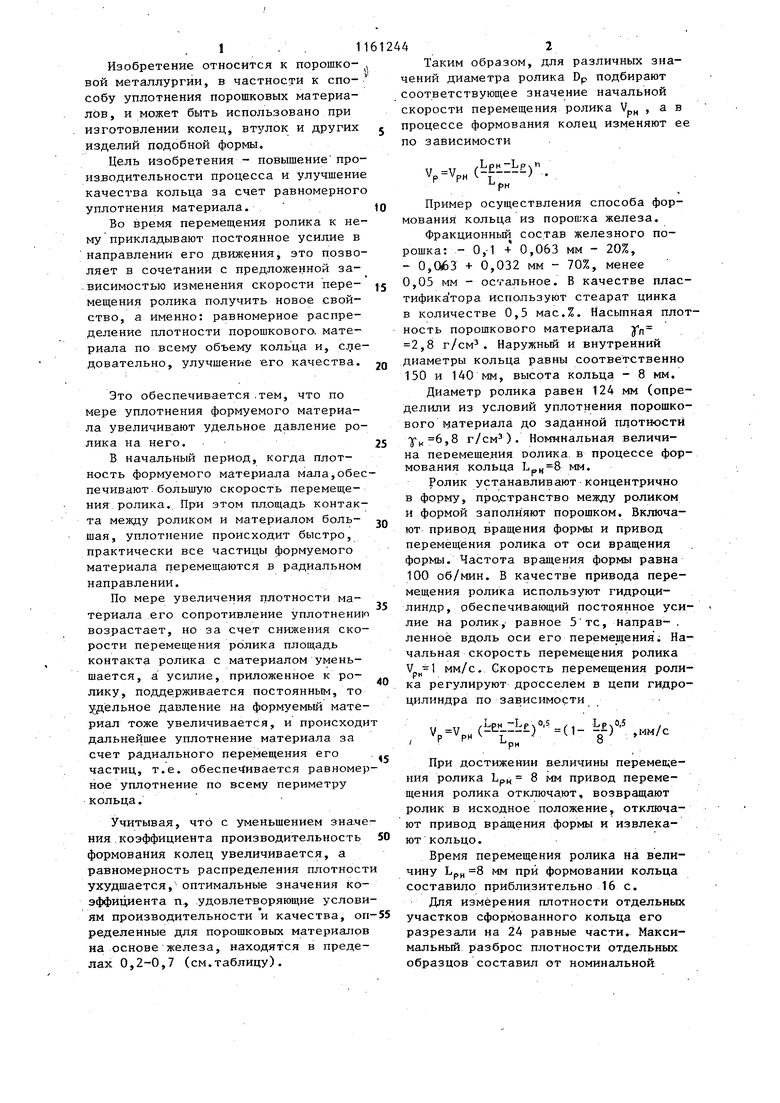

Изобретение относится к порошковой металлургии, в частности к способу уплотнения порошковых материалов, и может быть использовано при изготовлении колец, втулок и других изделий подобной формы. Цель изобретения - повышениепро изводительности процесса и улучшени качества кольца за счет равномерног уплотнения материала. Во время перемещения ролика к не му прикладывают постоянное усилие в направлении его движения, это позво ляет в сочетании с предложенной зависимостью изменения скорости перемещения ролика получить новое свойство, а именно: равномерное распределение плотности порошкового, материала по всему объему кольца и, cjje довательно, улучшение вго качества. Это обеспечивается,тем, что по мере уплотнения формуемого материала увеличивают удельное давление ролика на него. В начальный период, когда плотность формуемого материала мала,обес печивают большую скорость перемещения ролика.. При этом пл.ощадь контак та между роликом и материалом большая, уплотнение происходит быстро, практически все частицы формуемого материала перемешаются в радиальном направлении. По мере увеличения плотности материала его сопротивление уплотнению возрастает, но за счет снижения скорости перемещения ролика площадь контакта ролика с материалом уменьшается, а усилие, приложенное к ролику, поддерживается постоянным, то у-дёльное давление на формуемый материал тоже увеличивается, и происходи дальнейшее уплотнение материала за счет радиального перемещения его частиц, т.е. обеспег{ивается равномер ное уплотнение по всему периметру кольца. Учитывая, что с уменьшением значе ния коэффициента производительность формования колец увеличивается, а равномерность распределения плотност ухудшается, оптимальные значения коэффициента п., удовлетворяющие услови ям производительности и качества, оп ределенные для порошковых материалов на основе железа, находятся в пределах 0,2-0,7 (см.таблицу). Таким образом, для различных значений диаметра ролика Dp подбирают соответствующее значение начальной скорости перемещения ролика Vp , а в процессе формования колец изменяют ее по зависимости Ьрн Ьрч II ( Пример осуществления способа формованИя кольца из порошка железа. Фракционный состав железного порошка: - О,- 1 + 0,063 мм - 20%, - 0,063 + 0,032 мм - 70%, менее 0,05 мм - остальное. В качестве пластификатора используют стеарат цинка в количестве 0,5 мас.%. Насыпная плотность порошкового материала уп 2,8 г/см. Наружный и внутренний диаметры кольца равны соответственно 150 и 140 мм, высота кольца - 8 мм. Диаметр ролика равен 124 мм (определили из условий уплотнения порошкового материала до заданной плотности ,8 г/см). Номинальная величина перемещения оолика. в процессе формования кольца мм. Ролик устанавливают концентрично в форму, про странство между роликом и формой заполняют порошком. Включают привод вращения формы и привод перемещения ролика от оси вращения формы. Частота вращения формы равна 100 об/мин. В качестве привода перемещения ролика используют гидроцилиндр, обеспечивающий постоянное усилие на ролик, равное 5тс, направ- . ленное вдоль оси его перемещения; На-чальная скорость перемещения ролика мм/с. Скорость перемещения ролика регулируют дросселем в цепи гидроцилиндра по зависимости ч Т7 /LpH-Lp o.s Lp.0,5 . (-%-) (1--/) ,мм/с При достижении величины перемещения ролика Ьрц 8 мм привод перемещения ролика отключдют, возвращают ролик в исходное положение, отключают привод вращения формы и извлекают кольцо. Время перемещения ролика на величину Ьр„ 8 мм при формовании кольца составило приблизительно 16 с. Для измерения плотности отдельных участков сформованного кольца его разрезали на 24 равные части. Максимальный разброс плотности отдельных образцов составил от номинальной приблизительно ±1,5% (зГк.щох 6,9 г/смз, ,7 г/смЗ), что находится в гаределах погрешности определения плотности. Для сравнения формовали кольцо в той же форме по известному способу, изменяя при этом усилие, приложенное к ролику так, чтобы скорость его перемещения была .постоянной и равной 0,4 и 0,2 мм/с. В первом случае (,4 мм/с) время перемещения ролика на величину L-.. 8 мм составило 20 с. В результате измерения плотности отдельных 1161 ; 5 10 444 частей кольца по вышеизложенной методике получены данные, сввдетельствующие о значительном разбросе плотности отдельных частей кольца, составляющей (+1,5)-(-8,5)% от номинальной tK.me,«.9 г/смз, ук.,г,п 6,2г/смЗ). Во втором случае (,2 мм/с) разброс плотности отдельных частей кольца уменьшился до значений 12% от номинальной, но при этом зна чительно снизилась производительность формования, т.к. время перемещения ролика на величину мм составило 40 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования колец из порошковых материалов | 1982 |

|

SU1072998A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2171177C1 |

| Устройство для формования кольцевых изделий из порошков прокаткой | 1990 |

|

SU1754326A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Способ непрерывного формования изделий из порошковых материалов | 1988 |

|

SU1694350A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Способ прессования полых изделий из металлических порошков | 1985 |

|

SU1279748A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

СПОСОБ ФОРМОВАНИЯ КОЛЕЦ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА, включающий засыпку порошка между формой и роликом и его уплотнение путем накатки при вращении формы вокруг своей оси и перемещении ролика от оси вращения формы, отличающийся тем, что, с целью повышения производительности процесса и улучшения качества колец за счет равномерного уплотнения материала, перемещение ролика осуществляют с переменной скоростью при приложении постоянного усилия в направлении перемещения, причем изменение скорости перемещения ролика Vp осуществляют по формуле Vp Vp« () Ьрн где VpH - начальная скорость ролика-, Ьрн - номинальная величина перемещения роликаJ Lp - величина перемещения ролиKaJ п - коэффициент, зависящий-от тёkнoлoгичecкиx свойств формуемого материала и равный 0,2-0,7.

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ТРУБЧАТЫХ ФЕРРИТОВЫХ СЕРДЕЧНИКОВ | 1972 |

|

SU420395A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-22—Подача