cpus.i

Изобретение относится к средствам ме. и автоматизации загрузочноразгрузочных операций в механообрабаты. веющих цехах машиностроительных предприятий.

Известен автоматизированный участок механической обработки изделий, содержащий металлорежущие станки, кран-манипулятор с тележкой, оснащенной захватным органом, конвейер с установленными на нем контейнерами, выполненными в виде сварной рамы со стойками и закрепленными на них полками для укладки изделий, и кантователь 1.

Однако на известном участке невозможно производить разгрузочно-загрузочные операции при обработке крупногабаритных изделий с контейнеров на старики с вертикальной осью шпинделя и поперечной траверсой над планшайбой.

Цель изобретения - расширение технологических возможностей участка.

Указанная цель достигается тем, что в автоматизированном участке механической обработки изделий с центральным отверстием, содержащем металлорежущие станки, кран-манипулятор с тележкой, оснащенной захватным органом, конвейер с установленными на нем контейнерами, выполненными в виде сварной рамы со стойками и. закрепленными на них полками для укладки изделий, и кантователь, тележка крана-манипулятора снабжена смонтированной на ее основании полой трубой с закрепленными на ней роликами П- и -образной формы и установленной с возможностью перемещения внутри полой трубы колонной с направляющей для роликов, ,а захватный орган консольно закреплен на нижнем торце колонны, причем полки для укладки изделий в контейнере выполнены в виде установленных с возможностью поворота в вертикальной плоскости двуплечих рычагов, одни плечи которых имеют ложементы для укладки изделий, а другие, кроме нижних, снабжены противовесами, установленными с возможностью взаимодействия с нижерасположенными двуплечими рычагами.

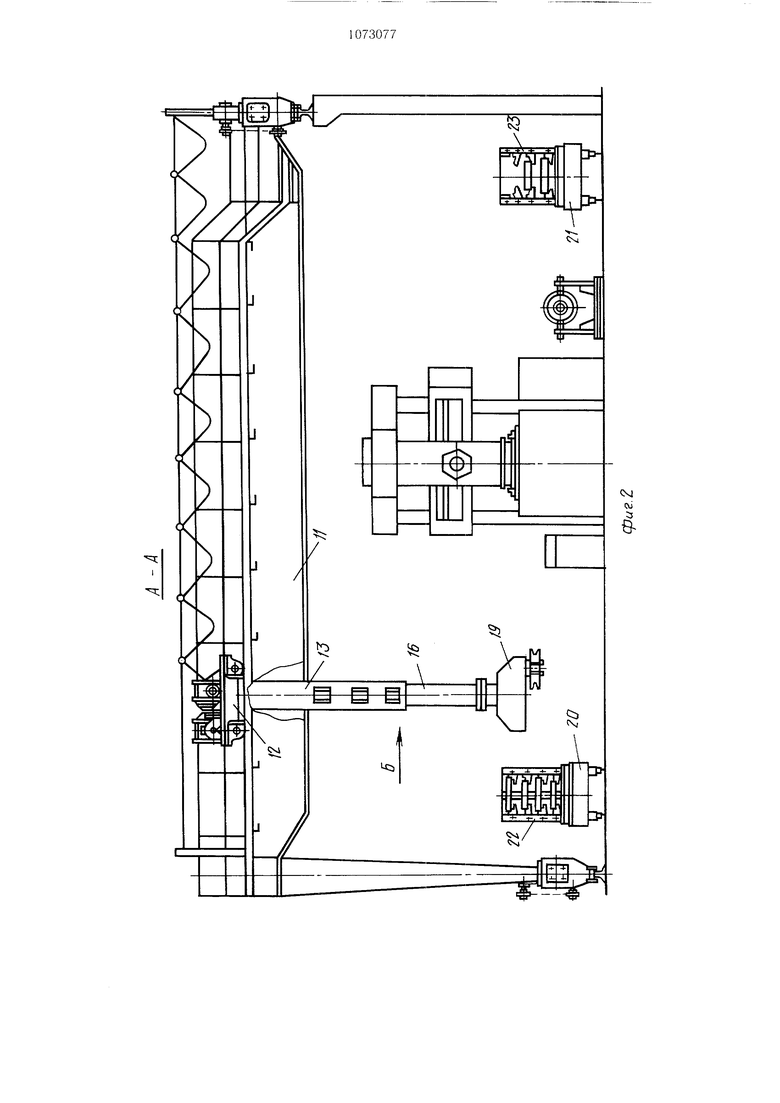

На фиг. 1 изображен автоматизированный участок, вид сверху; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - вид Б иа фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - вид Г на фиг. 3; на фиг. 6 - РИД Д на фиг. 1; на фиг. 7 - сечение Е-Е на фиг. 6; на фиг. 8 - вид Ж на фиг. ; на фиг. 9 - то же, вид сверху; на фиг. 10 - сечение И-И на фиг. 9.

Автоматизированный участок для механической обработки изделий с центральным отверстием содержит станки 1:4 с вертикальной осью шпинделя и поперечной траверсой над планшайбой, цеховой складнакопитель 5, кран-манипулятор fe, кантователь 7 устрО11стна oiJHeirrHpoBdHiilH 8 и Я I пульт управления 10.

Крап-манипулятор 6 пре 1назначеп для выполнения загрузочно-раз1-)узочпых опс, раций и предстаЕ)ляет собой полупортал 11 с переме1цаюн.1,ейся по нему тележкой 12, на которой неподвижно закреплена полая труба 13 с смонтированными на ней po.;in ками 14 V-образной формы и рол,иками 15 П-образной формы. Внутри полой трубы 13 0 установлена с возможностью переменхения колонна 16, которая имеет направляю1цие 17 V-образной формы для роликов 14 и направляющие 18 П-образной формы для роликов 15. На нижнем конце колонны 16 консольно закренлеп захватный орган 19. Направляющие 17 и 18 позволяют воспринимать значительные усилия от консольного закрепления захватно1о органа 19 и обеспечивают точность подвижных элементов при повышенной грузоподъемности крана0 манипулятора 6.

Устройства ориентирования 8 и 9 предназначены д.чя перемещения изделий вдоль рабочей зоны линии с установкой заданных координатах против обслуживаемых станков 1-4 и состоят из самоходных тележек 20 и 21 с контейнерами 22 И 23, установленными на платформе в фиксируемом положении. Устройство ориентирования 8 расположено с одной стороны станкоЕ и служит для перемещения изделий0 заготовок, а устройство ориентирования 9 расположено с другой стороны станков и служит для перемещения обработанных изделий.

Контейнеры 22 и 23 представляют собой сварную раму 24 со стойками 25, на которых

5 через определенный цаг закреплены двуплечие рычаги 26, одним плечи которых имеют ложементы 27 для укладки на них изде.,|ий с фиксированным совмещением центральных отверстий. Двуплечие рычаги 26 расположены в пазах стоек 25 и выпол нены поворотными вокруг оси 28. На вторых плечах двуплечих рычагов 26 на оси 29, кроме нижних, закреплены с возможностью поворота, противовесы 30. Нижний двуплечий рычаг 26 в свободном состоянии вы5 ступает под небольшим углом с внутренней стороны стоек 25. Все вышерасположенные двуплечие рычаги 26 в свободном состоянии повернуты таким образом, что они не выступают во внутрь контейнеров 22 и 23. При укладке изделий в контейнер 22 ниж0 ние двуплечие рычаги 26 принимают горизонтальпое положение, этом вторые плечи двуплечих рычагов 26 воздействуют на противовесы 30 вышерасположенных - двуплечих рычагов 26, поворачивая их так, 4ТО плечи с ложементами для изделий двуплечих рычагов 26 выдвигаются внутрь контейнера 22 и устанавливаются в положение для загрузки. Установка всех остальныхдвуплечих рычагов 26 производится аналогичным образом при поочередной укладке изделий. При разгрузке контейнера 23 процесс идет в обратной последовательности. Освобожденные от нагрузки двуплечие рычаги 26 поворачиваются в вертикальное положение и не препятствует съему изделий с нижерасположенных двуплечих рычагов 26. Стойки 25 с двуплечими рычагами 26 размещены по наружному диаметру днища контейнеров 22 и 23 таким образом, что при разгрузке и загрузке захватный орган 19 кран-манипулятора 6 проходит между стойками 25. Кантователь 7, предназначенный для поворота изделий на 180° после механической обработки одного из его сторон, расположен между парой станков и содержит стойки 31, горизонтально перемещающиеся за счет индивидуального привода 32 при помощи винта 33 по основанию 34. На каждои стойке 31 смонтирована поворотно-зажимная головка 35, включающая корпусфиксатор 36, двуплечие рычаги 37, обойму 38, закрепленную на щтоке 39 цилиндра 40. Поворот корпуса осуществляется за счет червячной пары 41. На основании 34 установлен упор 42 с переключателями 43. При установке изделия для кантовки его опускают до упора 42, при этом переключатель 43 отключает привод вертикального перемещения захватного органа 19 кранаманипулятора 6 и включает привод 32 перемещения стоек 31, которые при вращеНИИ винта 33 сближаются и фиксируют изделие в корпусах-фиксаторах 36. Захватный орган 19 крана-манипулятора 6 освобождает изделие и оно закрепляется при помощи двуплечих рычагов 37 перемещением щтоков 39 гидроцилиндров 40 при помощи обоймы 38. Затем включаются приводы 44 и за счет червячных пар 41 происходит поворот корпусов фиксаторов с закрепленным изделием на 180°. После кантования изделие закрепляется захватным органом 19 крана-манипулятора 6, и при помощи гидроцилиндра 40 привода 32 изделие освобождается за счет расхождения длинных плеч двуплечих рычагов 37 и раздвижения стоек 31. Автоматизированный участок работает следующим об.разом. При поступлении команды с пульта управления 10 устройство ориентирования 8 с загруженными изделиями-заготовками в контейнер 22 на цеховом ск,ладе-накопнтеле 5 и кран-манипуляторе 6 перемещаются на обслуживаемое рабочее место и останавливаются в заданных координатах. При помощи захватного органа 19 кранаманипулятора 6 изделие-заготовка переустанавливается из контейнера 22 на плацщайбу станка. При этом консольная часть захватного органа 19 проходит между стойками 25 контейнера 22 и позволяет установить изделие на станок сбоку, причем выдвижная колонна 16 захватного органа 19, воспринимая консольную нагрузку, остается точно зафиксированной в роликах 14 и 15 за счет V- и П-образных нанравляющих 17 и 18. Далее производится механическая обработка изделий согласно технологическому процессу. После обработки кран-манипулятор 6 переустанавливает изделие со станка на кантователь /, зажимные головки 35 которого фиксируют и кантуют изделие при воздействии захватного органа 19 и крана-манипулятора 6 па упор 42 с переключателем 43. Затем кранманипулятор 6 устанавливает изделие на планшайбу станка. Производится очередная операция механической обработки технологического процесса. При окончании обработки кран-манипу-тятор 6 переустанавливает изделие со станка в контейнер 23 устройства ориснтирования 9. Очередные операции перемеи1ения изделий при его обработке осун ествляются аналогичным образом. Обработанные изделия, уложенные в контейнер 23 при иомоЩи устройства ориентирования 9, возвращаются в цеховой склад-накопитель. Программой управления автоматизированным участком предусмотрено запоминание команд вызовов, одновременно поступивших с рабочих мест, и последовательное их выполнение транспортно-ориентирующей системой. Такое конструктивное выполнение автоматизированного участка позволяет производить разгрузочно-загрузочные операции Р обработке крупногабаритных изделий с контейнеров на станки с вертикальной осью щпинделя и поперечной траверсой над планшайбой, что значительно расширяет область применения участка. ВидБ

Вид 5

срце.

Buff Г

фи5.5

mrm

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| СПОСОБ РАЗДЕЛКИ ДВУХПУЧКОВОЙ ТОПЛИВНОЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА ДЛЯ ЕЁ ПОСЛЕДУЮЩЕГО ХРАНЕНИЯ И КАМЕРА РАЗДЕЛКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2219605C2 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Кран для погрузочно-разгрузочныхОпЕРАций HA пОдВЕСНОМ КОНВЕйЕРЕ | 1979 |

|

SU806587A1 |

| АВТОМАТИЗИРОВАННОЕ ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2085461C1 |

| Поточная линия для сборки и сварки изделий | 1978 |

|

SU747673A1 |

АВТОМАТИЗИРОВАННЫЙ УЧАСТОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ, содержащий металлорежущие станки, кран-манипулятор с тележкой, оснащенной захватным органом, конвейер с установленными на нем контейнерами, выполненными в виде сварной рамы со стойками и закрепленными на них полками для укладки изделий, и кантователь, отличающийся тем, что, с целью расширения технологических возможностей, тележка крана-манипулятора снабжена смонтированной на ее основании полой трубой с закрепленными на ней роликами П- и V-образной формы, и установленной с возможностью перемещения внутри полой трубы колонной с направляющими для роликов, а захватный орган консольно закреплен на нижнем торце колонны, причем полки для укладки изделий в контейнере выполнены в виде установленных с возможностью поворота в вертикальной плоскости двуплечих рычагов, одни плечи которых имеют ложементы для укладки изделий, а другие, кроме нижних, снабжены противовесами, i установленными с возможностью взаимодействия с нижерасположенными двуплечи(Л ми рычагами. А и со о

:

Р

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Воронцов В | |||

| В | |||

| Механизация и автоматизация транспортных и транспортноскладских работ в механнобрабатывающих цехах машиностроительных предприятий | |||

| М., НИИМАШ, С-9, 1979, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-31—Подача