1 l.ioOpcKiine :: iiocH 1ся к мехгшическом С)б())уд()ваии1п для резки немета;1,1ических материалов, гипа резиновых шнуров различиого профиля.

По основному авт. св. Х 927487 и.чвсг тен станок для мерной резки материала, содержащий станину, стол, механиз.м резки с дисковым ножом, фиксирующий элемент и механизм шаговой подачи, выполненный в виде силового цилиндра со штоком, на11равляю1дей оси с кронштейном, установленным на ней с возможностью перемещения и связанным со щтоко.м силового цилиндра, и электромагнита с подпружиненным якорем, нри это.м электромагнит жестко закреплен на кронштейне, а фиксирующий эле.мент установлен на якоре электромагнита перпендикулярно оси разрезаемой заготовки 1.

Недостатко.м известного станка является невозможность его механической загрузки при резке мерных материалов, что снижает производительность работы станка.

Цель изобретения - повыщение производительности станка для мерной резки материала.

Указанная цель достигается тем, что станок для .мерной резки .материала снабжен установленным на столе на позиции загрузки накопителе.м заготовок разрезаемого .материала с прорезью в нижней части и диском с закренленным на нем захватом, силовой цилиндр механизма шаговой подачи выполнен двухп токовым, а диск установлен на втором штоке силового цилиндра с возможностью HjaiOBoro поворота, при этом захват диска расположен с возможностью перемещения в прорези накопителя заготовок.

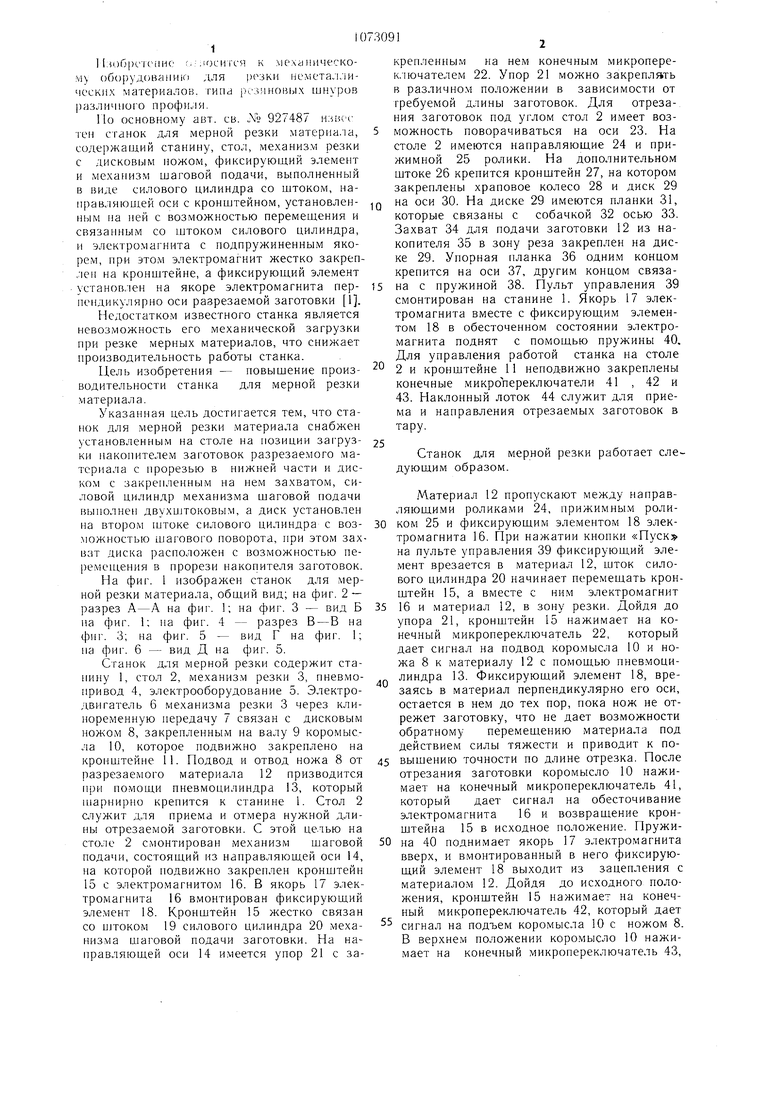

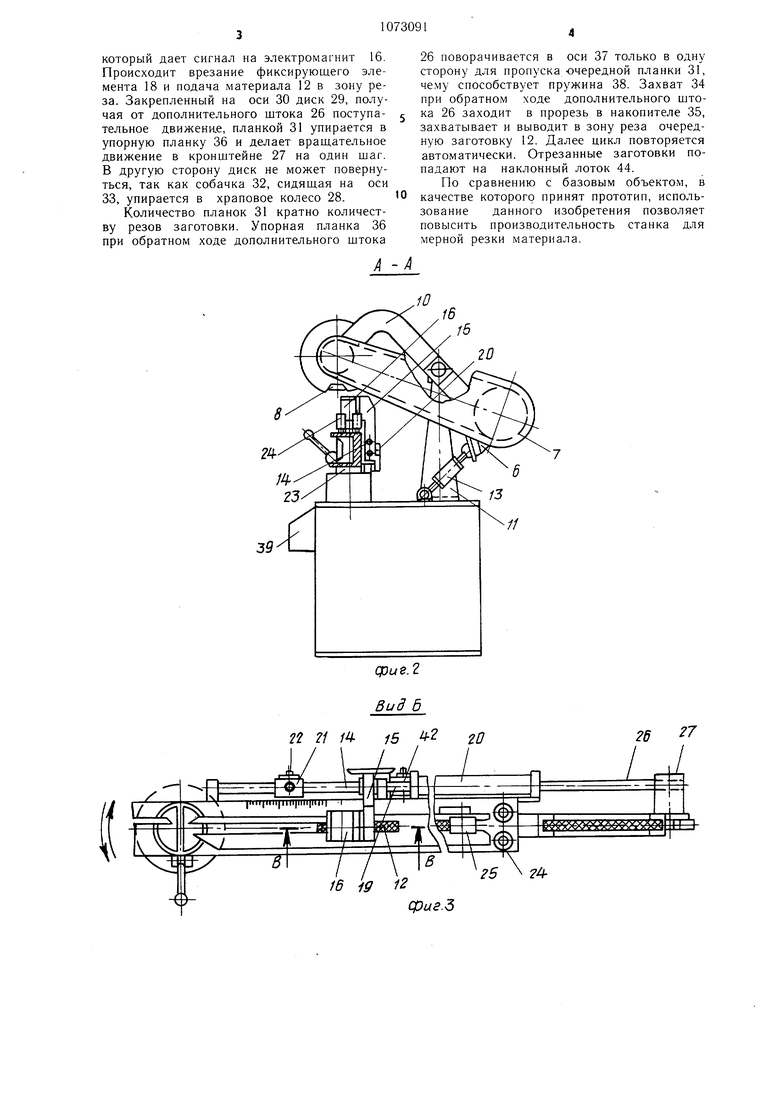

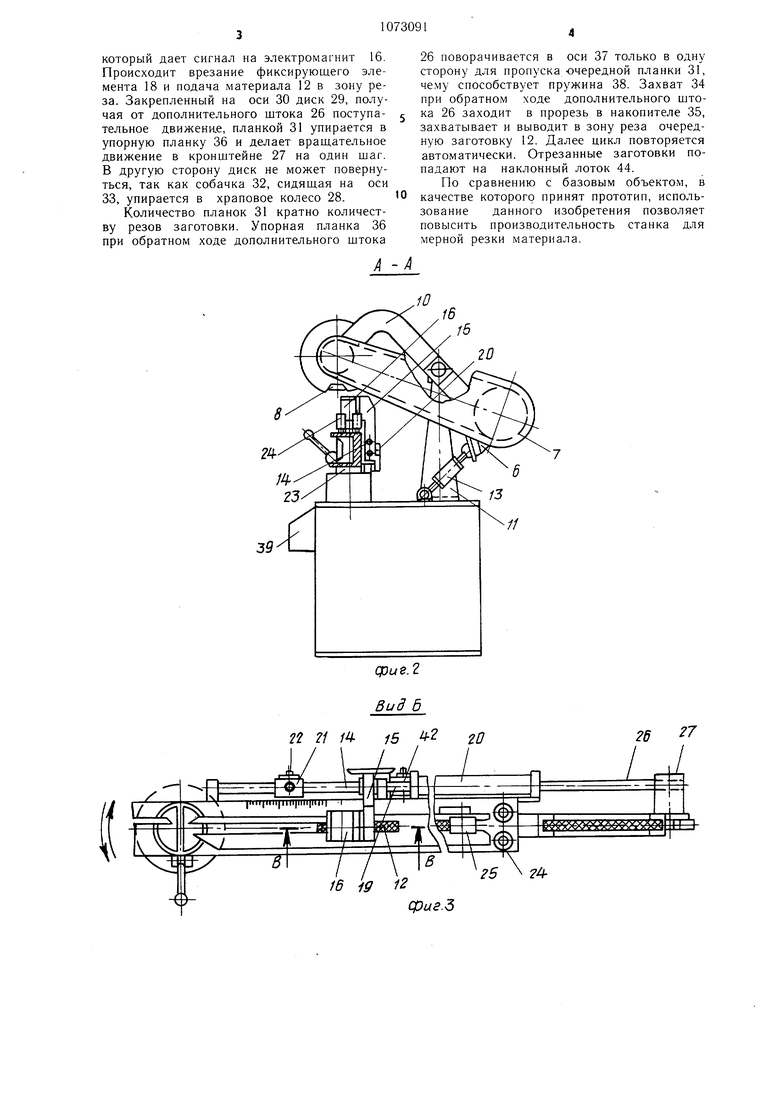

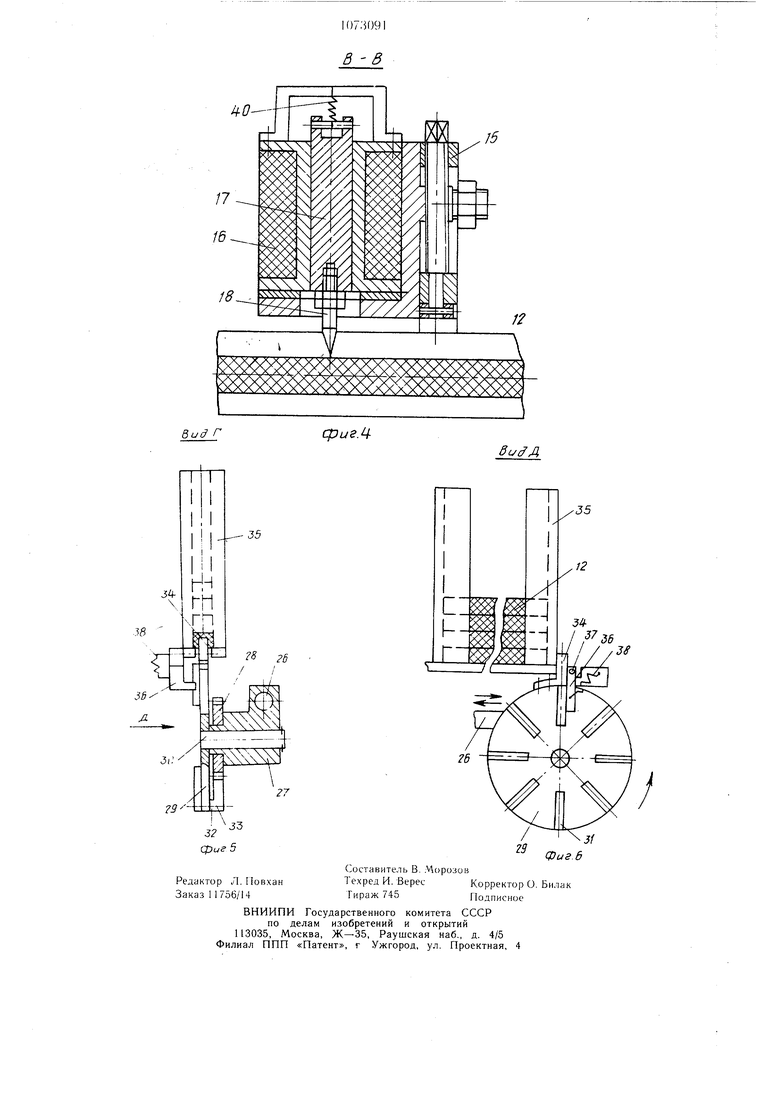

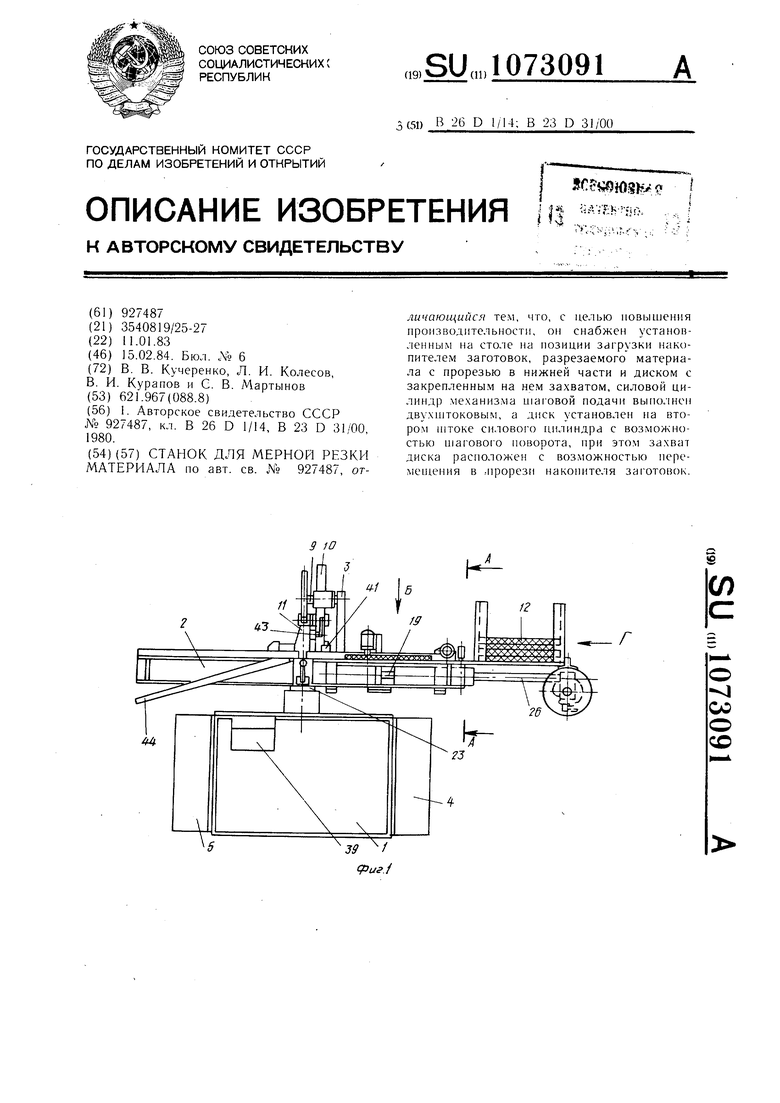

На фиг. 1 изображен станок для .мерной резки материала, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; па фиг. 4 - разрез В - В на фиг. 3; на фиг. 5 - вид Г на фиг. 1; па фиг. 6 - вид Д на фиг. 5.

Станок для мерной резки содержит станину 1, стол 2, механизм резки 3, пневмопривод 4, электрооборудование 5. Электродвигатель 6 механизма резки 3 через клиноременную передачу 7 связан с дисковым ножом 8, закрепленным на валу 9 коромысла 10, которое подвижно закреплено на кронштейне 11. Подвод и отвод ножа 8 от разрезаемого материала 12 призводится при помощи пневмоцилиндра 13, который шарнирно крепится к станине 1. Стол 2 служит для приема и отмера нужной длины отрезаемой заготовки. С этой целью на столе 2 смонтирован механизм щаговой подачи, состоящий из направляющей оси 14, на которой нодвижно закренлен кронщтейн 15 с электромагнитом 16. В якорь 17 электромагнита 16 вмонтирован фиксирующий элемент 18. Кронштейн 15 жестко связан со njTOKOM 19 силового цилиндра 20 механизма щаговой подачи заготовки. На направляющей оси 14 имеется упор 21 с закрепленным на нем конечным микропереключателем 22. Упор 21 можно закреплять в различном положении в зависимости от требуемой длины заготовок. Для отрезания заготовок под углом стол 2 имеет возможпость поворачиваться на оси 23. На столе 2 имеются направляющие 24 и прижимной 25 ролики. На дополнительном штоке 26 крепится кронштейн 27, на котором закреплены храповое колесо 28 и диск 29

на оси 30. На диске 29 имеются планки 31, которые связаны с собачкой 32 осью 33. Захват 34 для подачи заготовки 12 из накопителя 35 в зону реза закреплен на диске 29. Упорная планка 36 одним концом крепится на оси 37, другим концом связана с пружиной 38. Пульт управления 39 смонтирован па станине 1. Якорь 17 электромагнита вместе с фиксирующим элементом 18 в обесточенном состоянии электромагнита поднят с помощью пружины 40, Для управления работой станка на столе

2 и кронщтейне 11 неподвижно закреплены конечные микропереключатели 41 , 42 и 43. Наклонный лоток 44 служит для приема и направления отрезаемых заготовок в тару.

Станок для мерной резки работает следующим образом.

Материал 12 пропускают между направляющими ролика.ми 24, прижимны.м роли0 ком 25 и фиксирующим элементом 18 электромагнита 16. При нажатии кнопки «Пуск: на пульте управления 39 фиксирующий элемент врезается в материал 12, шток силового цилиндра 20 начинает перемещать кронштейн 15, а вместе с ни.м электромагнит

5 16 и материал 12, в зону резки. Дойдя до упора 21, кронштейн 15 нажимает на конечный микропереключатель 22, который дает сигнал на подвод коромысла 10 и ножа 8 к материалу 12 с помощью пневмоцилиндра 13. Фиксирующий элемент 18, врезаясь в материал перпендикулярно его оси, остается в нем до тех пор, пока нож не отрежет заготовку, что не дает возможности обратному перемещению материала под действием силы тяжести и приводит к по5 вышению точности по длине отрезка. После отрезания заготовки коромысло 10 нажимает на конечный микропереключатель 41, который дает сигнал на обесточивапие электромагнита 16 и возвращение кронщтейна 15 в исходное положение. Пружи0 на 40 поднимает якорь 17 электромагнита вверх, и вмонтированный в него фиксирующий элемент 18 выходит из зацепления с материалом 12. Дойдя до исходного положения, кронштейн 15 нажимает на конечный микропереключатель 42, который дает

сигнал на подъем коромысла 10 с ножом 8. В верхне.м положении коромысло И) нажимает на конечный микропереключатель 43,

который дает сигнал на электромагнит 16. Происходит врезание фиксирующего элемента 18 и подача материала 12 в зону реза. Закрепленный на оси 30 диск 29, получая от дополнительного штока 26 поступательное движенае, планкой 31 упирается в упорную планку 36 и делает вращательное движение в кронштейне 27 на один шаг. В другую сторону диск не может повернуться, так как собачка 32, сидящая на оси 33, упирается в храповое колесо 28.

Количество планок 31 кратно количеству резов заготовки. Упорная планка 36 при обратном ходе дополнительного щтока

26 поворачивается в оси 37 только в одну сторону для пропуска очередной планки 31, чему способствует пружина 38. Захват 34 при обратном ходе дополнительного щтока 26 заходит в прорезь в накопителе 35, захватывает и выводит в зону реза очередную заготовку 12. Далее цикл повторяется автоматически. Отрезанные заготовки попадают на наклонный лоток 44.

По сравнению с базовым объектом, в качестве которого принят прототип, использование данного изобретения позволяет повысить производительность станка для мерной резки материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для мерной резки материала | 1984 |

|

SU1227466A2 |

| Станок для мерной резки материала | 1980 |

|

SU927487A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| ФРЕЗЕРНЮ-ОТРЕЗНОЙ СТАНОК ДЛЯ ИЗМЕРЕНИЯ И ДЕЛЕНИЯ ЗАГОТОВКИ БЕЗ ОСТАТКА | 1973 |

|

SU382480A1 |

| Станок для резки заготовок | 1987 |

|

SU1558645A1 |

| Станок для резки | 1988 |

|

SU1680518A1 |

| Установка для изготовления длинномерных заготовок электрических кабелей | 1989 |

|

SU1700667A1 |

| Станок для резки труб | 1987 |

|

SU1473909A1 |

| Линия резки труб | 1990 |

|

SU1738506A1 |

| АВТОМАТ ДЛЯ МЕРНОЙ РЕЗКИ ЗАГОТОВОК ПЛАСТИЧЕСКОЙ МАССЫ | 1973 |

|

SU396267A1 |

СТАНОК ДЛЯ МЕРНОЙ РЕЗКИ МАТЕРИАЛА по авт. св. № 927487, отличающийся тем, что, с целью повьииения производительности, он снабжен установленным на столе на нозицни загрузки накопителем заготовок, разрезаемого материала с прорезью в нижней части и диском с закрепленным на нем захватом, силовой цилиндр механизма шаговой подачи выполнен двухи1токовым, а диск установлен на втором iHTOKC силового цилиндра с возможностью шагового поворота, при этом за.хват диска расположен с возможностью перемещения в ,прорези накопителя заготовок. W S (Л СА: о :о

2t 21 /4 iS 20

16

-//

cf}us.2

Вид 6

26 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-02-15—Публикация

1983-01-11—Подача