о «ч

00

Э j:

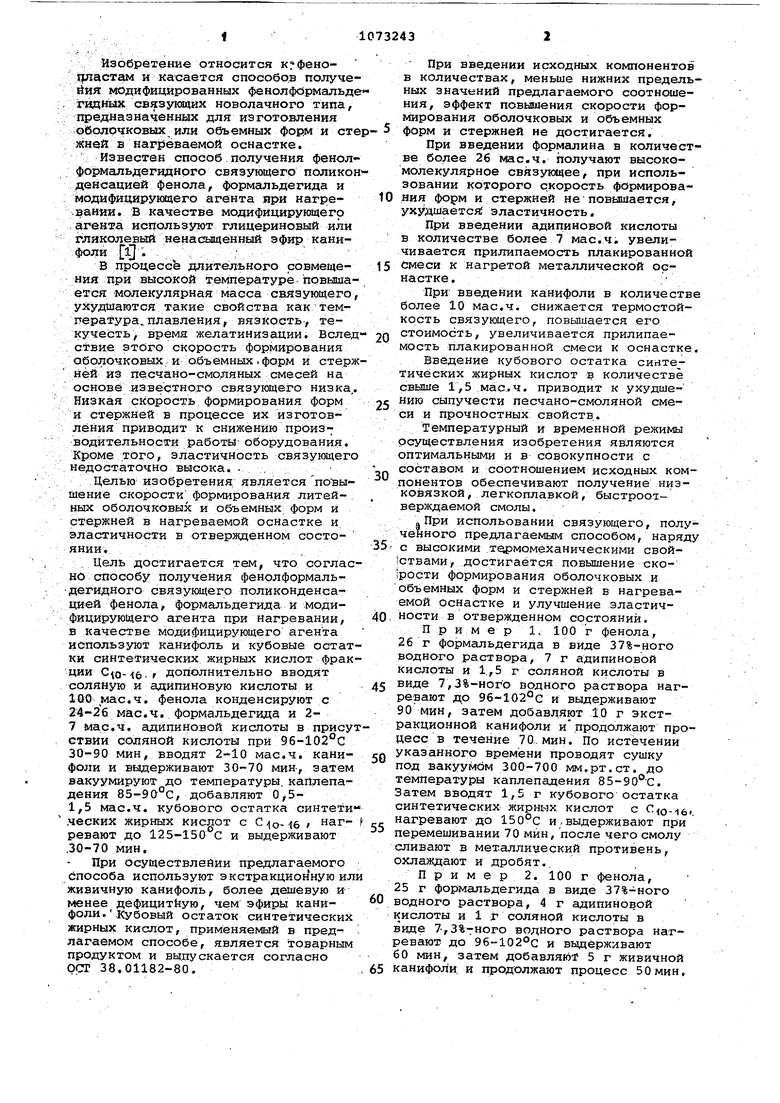

: Изобретение относится к феноцластэм и касается способов получе йия модифицированных фенолформальд гвдных связукадих новолачного типа, предназначенных для изготовления оболочковых или объемных форм и ст жней в наг ёваемой оснастке. Известен способ получения фенол формальдериянрго связующего полико яенсацией фенола, формальдегида и 1модйфи1Шрунвдего агента яри нагре.. В качестве модифицирующего .агента используют глицериновый или гликолевый Ненасыщенный эфир кани.фоли . , : , : , в продессЬ длительного совмещения при высокой температуре- повыша ется молекулярная масса связующего ухудшаются такие свойства ка:к; температура плавления, вязкость-, текучесть, время желатинизации. Всле ствие скорость формирования оболочковых,и объемных,форм и стер ней йЗ пе счано-смоляных смесей на основе известного связующего нивка Низкая скорость формирования форм и стержней в процессе их изготовления приводит к снижению произ водительности работы оборудования. Кроме того, зластичность связующег недостаточно высока. . . Целью изобретения, является повышение скорости формирования литейных оболочковых и объемных форм и стержней в нагреваемой оснастке и эластичности в отвержденном состоянии. , Цель достигается тем, что соглас но способу получения фенолформальдегидного связующего поликонденсацией фенола, формальдегида и модифицирующего агента при нагревании, в качестве модифицирующего агента используют канифоль и кубовые остат ки синтетических жирных кислот фрак ции С|о-/(5- дополнительно вводят соляную и адипиновую кислоты и 1013 мае.ч. фенола конденсируют с мае.Ч. формальдегида и 27 мас.ч, адИпиНовой кислоты в прису ствии СОЛЯНОЙ кислоты при Эб-ЮЗ с 30-90 мин, вводят 2-10 мас.ч. канифоли и выдерживают 30-70 мин-, затем вакуумируют до температуры, каплепадения 85-90°С, добавляют 0,51,5 мас.ч. кубового остатка синтети ческих жирных кислот с / нагревают до 125-150°С и выдерживают .30-70 мин. При Осуществлейии предлагаемого способа используют экстракционную и живичную канифоль, более дешевую и менее дефицитЬую, чем эфиры канифоли. .Кубовый остаток синтетических жирных кислот, применяемый в предлагаемом способе, является товарным продуктом и выпускается согласно ОСТ 38.01182-80. При введении исходных компонентов в количествах, меньше нижних предельных значений предлагаемого соотношения, эффект повышения скорости формирования оболочковых и объемных форм и стержней не достигается. При введении формалина в количестве более 26 мас.ч. получают высокомолекулярное связукяцее, при использовании которого скорость формироваяия форм и стержней не повышается, ухудшается эластичность. При введении адипиновой кислоты в количестве более 7 мас.ч, увеличивается прилипаемость плакированной смеси к нагретой металлической оснастке .. При введении канифоли в количестве более 10 мас.ч. снижается термостойкость связующего, повышается его стоимость, увеличивается прилипаемость плакированной смеси к оснастке. Введение кубового остатка синтетических жирных кислот в количестве свыше 1,5 мае..ч. приводит к ухудшению сыпучести песчано-смоляной смеси и прочностных свойств.. Температурный и временной режимы осуществления изобретения являются оптимальными и в совокупности с составом и соотношением исходных компонентов обеспечивают получение иизковязкой, легкоплавкой, быстроо-гверждаемой смолы. „При испольовании связующего, полученного предлагаемым способом, наряду с высокими тедэмомеханическими свой ствами, достигается повышение ско|рости формирования оболочковых и объемных форм и стержней в нагреваемой оснастке и улучшение эластичнОсти в отвержденном состояний. Пример 1. 100 г фенола, 26 г формальдегида в виде 37%-ного водного раствора, 7 г адипиновой кислоты и 1,5 г соляной кислоты в виде 7,3%-ногО водного раствора нагревают до 96-102 0 и выдерживают 90 мин, затем добавляют 10 г экстракционной канифоли ипродолжают процесс в течение 70.. мин. По истечении указанного времени проводят сушку под вакуумом 300-700 мм.рт.ст. до температуры каплепадения 85-90°С. Затем вводят 1,5 г кубового остатка синтетических жирных кислот с C(o--i6-. нагревают до 150°с и,выдерживают при перемешивании 70 мин, после чего смолу сливают в мет-аллиг1еский противень, охлаждают и дробят. П р и м е р 2. 100 г фенола, 25 г формальдегида в виде 37%-ного водного раствора, 4 г адипиновой кислоты и 1 Х соляной кислоты в виде 7,3%-7Ного водного раствора на-гевают до 96-1О2°С и выдерживают 60 мин, затем добавляют 5 г живичной канифоли, и продолжают процесс 5О мин. По истечении указанного времейи : проводят cjmiKy под вакуумрй ; 700 яи.рт,ст. до температуры капяёпадения 85-90 С. Затем вйодят 1 ft кубового остатка синтетических кислот с .g , нагревают до и вЕздерживают 50 мин. . П РИМ е р 3i 100 г .фёноя 24 г формальдегида в виде 37%-ного водного раствора, 2 г адипинрвой кислота и 0,5 г соляной кислоты и виде 7,3% -ного водного раствора нагревйют до Зб-ЮЗ е и вьщержквают 30 мин, затеи вводят 2 г канифоли и продолжают процесс в течение 30 П1Н ГТо истечении указанного времени про водят сушку под вакуумом 300-700 ьф-) рт.ст. до температуры каплепадения; 85-90°с. Затем вводят 0,5 г куббвох.о остатка синтетических жирных кислот с Сад-1б-/ нагревают до и вы-, держивают30 мин. В табл, 1 представлены данные, характеризующие свойства связукадего, полученного предлагаемым и известным способами..: .;v Как видно из табл. 1, Предлагаемо связующее; характеризуется более низ кимй температурой плавления, вязкост и временем желатинизации, большей текучестью..остальные свойства нахо,дятся на одном уровне с известным.

1.

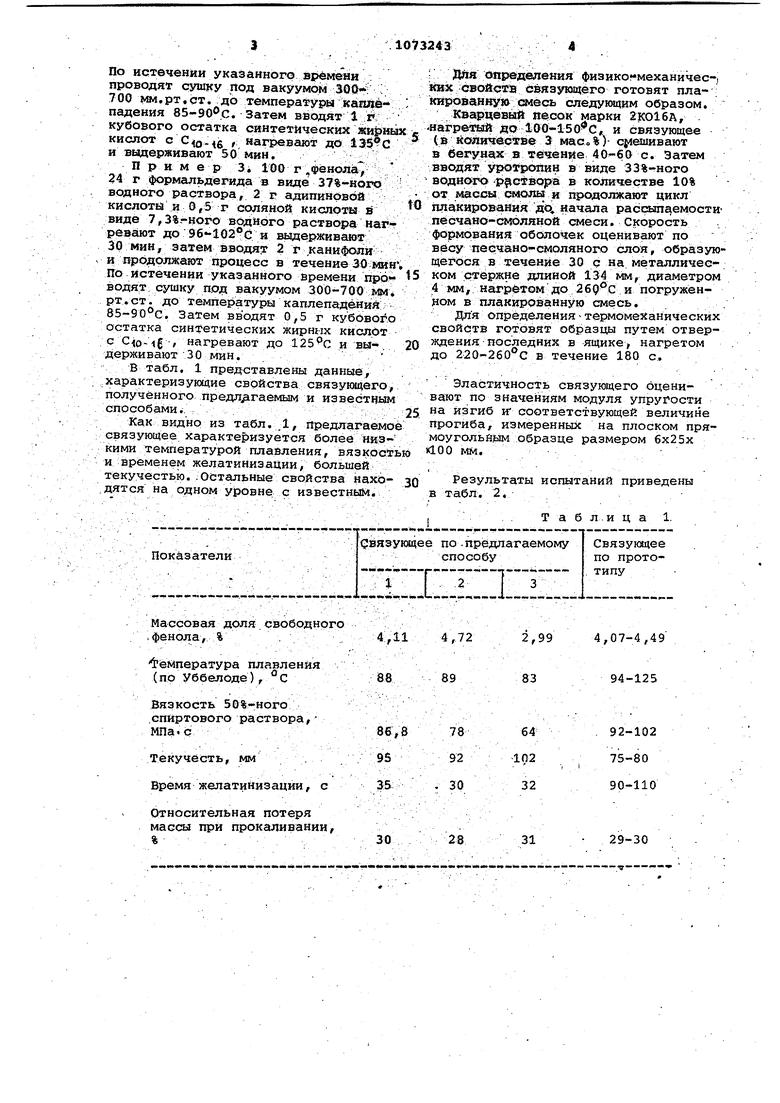

Т а б л.и ц а Дйя определения физико-механичесих свойств связующего готовят пла- ированную смесь следующим образом. Кварцевый песок марки 2КО16А, . нагре-пай до 100-150 С, и связующее (в KoriH iecTB 3 мае.%) с 1ешивают в бегунах в течение с. Затем вводят уротропин в виде 33%-ного водн 5ГО-pftCTBOpai в количестве 10% от массы смолы и продолжают цикл плакировайия до начала рассып емости песчано-смоляной смеси. скорость формования оболочек оценивают по BScy пеечано-смоляного слоя, образующегося в течение 30 с на. металличес-. ком стержне длиной 134 мм, диаметром 4 мм, нагретом до и погружённом в плакированную смесь. . . Для определения термомеханических свойств готовят образцы путем отверждения последних в ящике, нагретом до 220-2бО°С в течение 18Q с. Эластичность связующего оценивают по значениям модуля упругости на изгиб и соответствующей величине прогиба/ измеренных на плоском прямоугольй)ым образце размером 6x25х ОО мм. Результаты испытаний приведены в табл. 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU883072A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения фенолформальдегидной смолы | 1977 |

|

SU622273A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

| Способ получения связующего для фенопластов | 1971 |

|

SU454234A1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1391797A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОР МАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО поликонденсацйей фенола, формальдегида и ««Юдиг, фицирукядего агента при нагреваний, от ли ч а ю щ и и с я тем, что, с целью повышения скорости форлтарования литейных оболочковых и объемные; форм и стержней в нагреваемой оснастке и эластичности в отверяадённом состоянии, в качестве модйфиодрующего агента используют канифоль и кубовые остатки синтетических жирных кислот фракции C,,Q г , дополнительно вводят соляную и адипиновую кислоты, и 100 мае,ч,, фенола конденсируют с 24-26 мае,ч,, формальдегида и 2- : г 7 мае,ч, адипиновой кислоты в присутствии соляной кислоты при 96102°С 30-90 мин, вводят 2-10мас.ч. канифоли и выдерживают 30-70 мин, затем вакуумирхют, добавляют 0,51,5 мае,ч, кубового остатка синтетиi ческих жирных кислот фракции Cfo-lfif нагревают до 125-150 С и выдерживают (Л 30-70 мин.

Массовая доля свободного

.фенола, % .

1ёмпература плавления (по УббелОде),. С

Вязкость 50%-ного .спиртового раствора,

мпа с /

Текучесть, мм . Время желатинизации, с

Относительная потеря массы при прокаливании,

% - , . ,-.

2,99 4,07-4,49

4,72

94-125

83 89

92-102

64

78 92

75-80

1П2

.,

90-110

32

30

29-30

28

31

В9е обЬлочкй, г

(4ддуль упругости itsmee кй/ем

образца, м

1 ч1юс:хь ва иэщ кгс/см (МЯа)

т а. б л и ц а 2

12,0

7,6-8,0

12,8

117-153

115

0,38-0,45

0,59

0,55 63,9-75,8 66,6 64, 8 V

(6,5)(6,26-7,42) (б,3)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-15—Публикация

1982-06-08—Подача