(54) УСТРОЙСТВО КОНТРОЛЯ ДЕФОРМАЦИИ ЗАГОТОВКИ ПРИ ГИБКЕ ПРОФИЛЕЙ С РАСТЯЖЕНИЕМ

I

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением.

Известно устройство контроля деформации заготовки при гибке профилей с растяжением, содержащее измерительную штангу, связанную со штоком растяжного цилиндра, а также задатчики предварительной и калибрующей деформации 1.

Недостатком известного устройства является низкое качество правки из-за отсутствия непрерывного контроля деформации заготовки при гибке профилей.

Цель изобретения - повышение качества гибки.

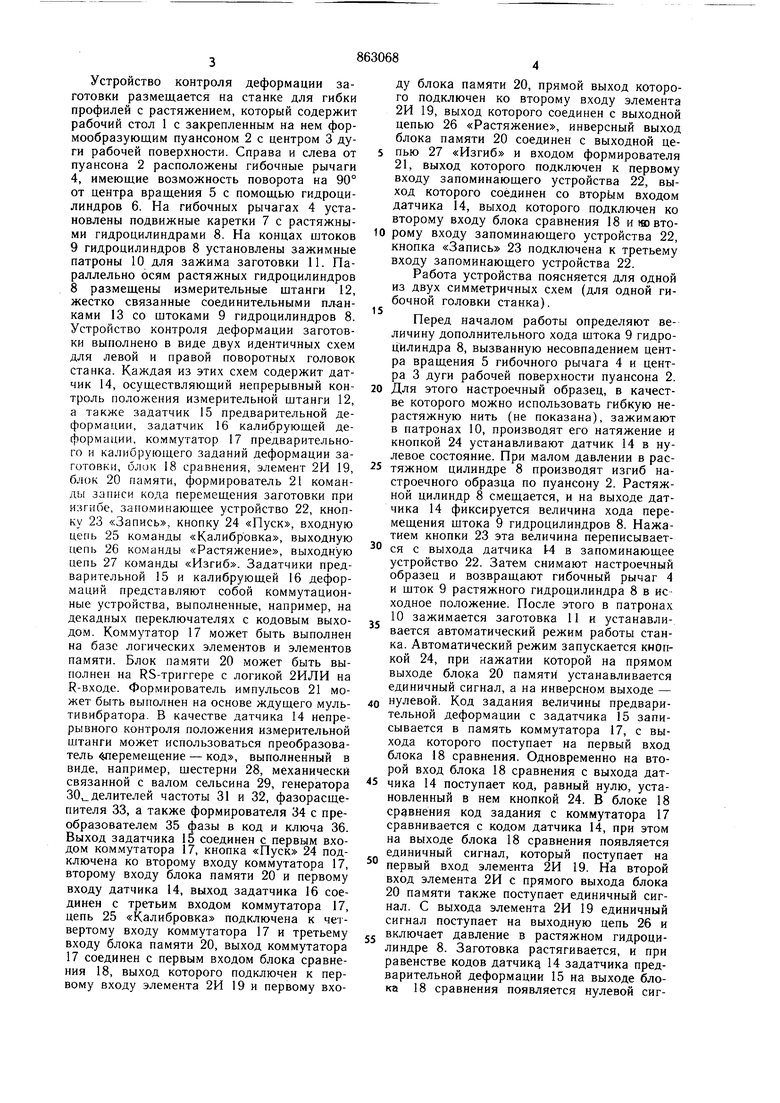

Цель достигается тем, что устройство контроля деформации заготовки при гибке профилей с растяжением, содержащее измерительную штангу, связанную со штоком растяжного цилиндра, а также задатчика предварительной и калибрующей деформаций, снабжено датчиком перемещения измерительной штанги, коммутатором задания предварительной и калибрующей деформации, блоками сравнения и памяти, элементом 2И, формирователем команды записи кода перемещения заготовки при изгибе и запоминающим устр.ойством, при этом задатчики предварительной и калибрующей деформаций выполнен в виде цифровых преобразователей, выход задатчика предварительной деформации соединен с одним входом коммутатора, с другим входом которого соединен выход задатчика калибрующей деформации, а выход коммутатора соединен с входом блока сравнения, выход которого подключен к одному входу элемента 2И

10 и первому входу блока памяти, прямой выход которого подключен к другому входу элемента 2И, инверсный выход блока памяти соединен с входом формирователя, выход которого подключен к первому входу запоминающего устройства, соединенного

15 своим выходом со вторым входом датчика перемещения измерительной щтанги, выход которого подключен ко входам блока сравнения и запоминающего устройства.

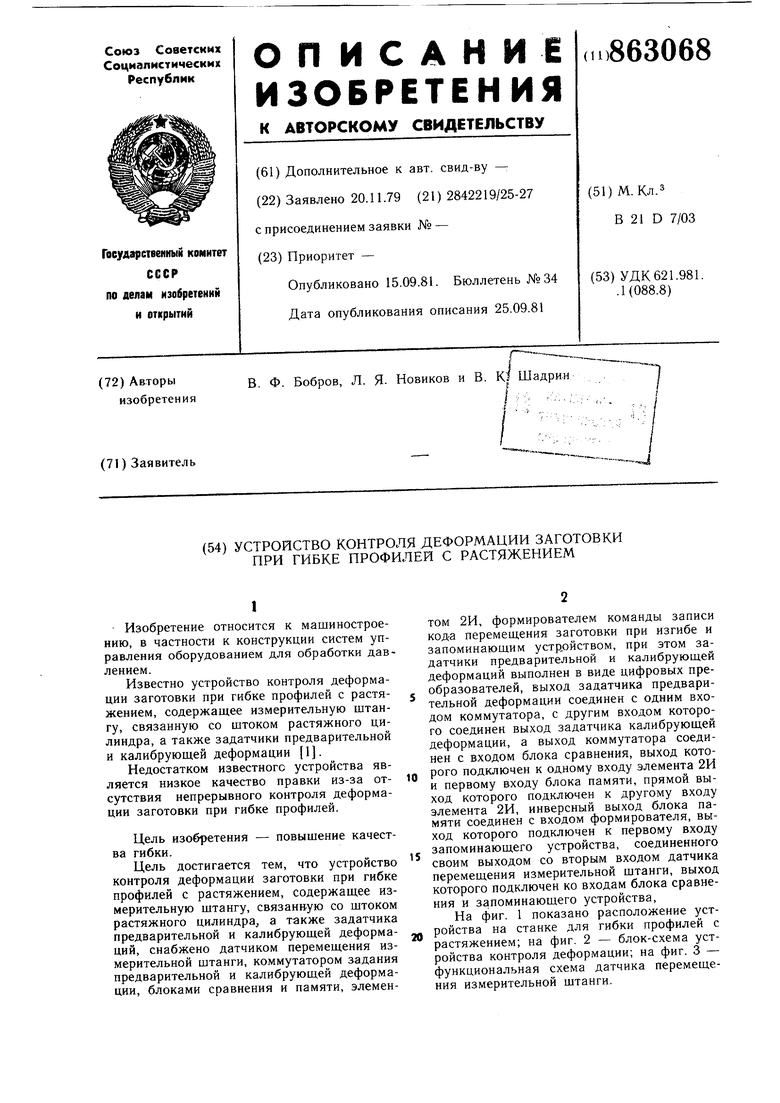

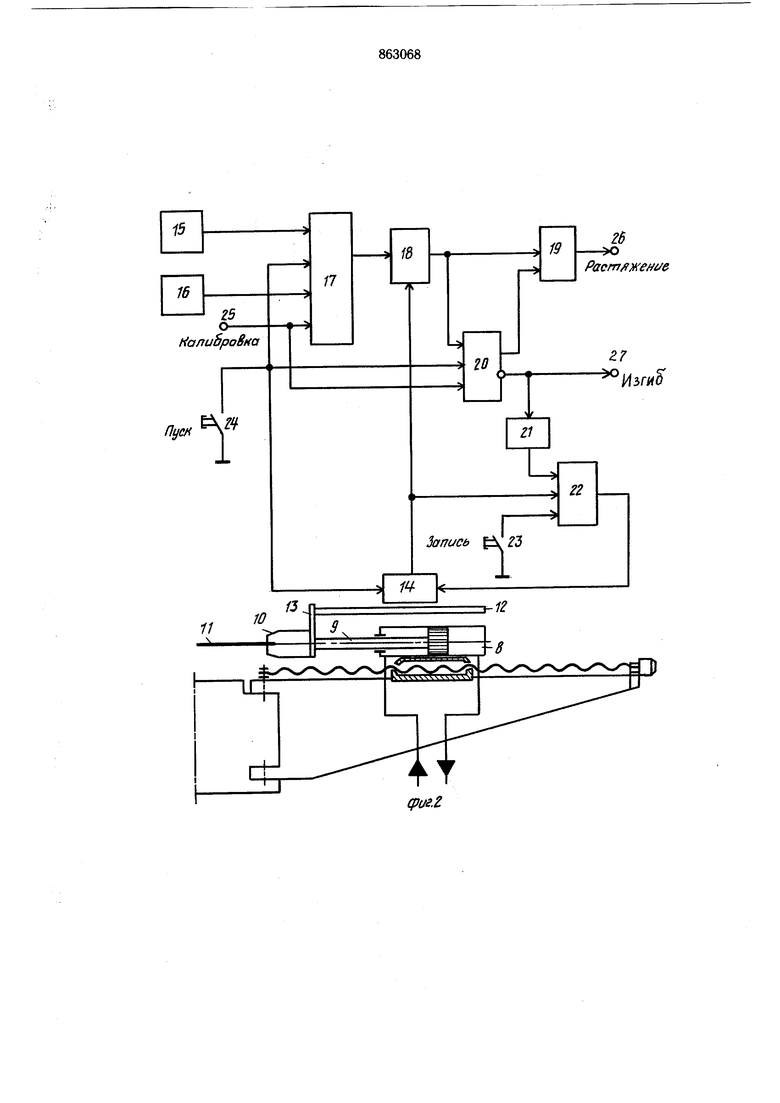

На фиг. 1 показано расположение устройства на станке для гибки профилей с

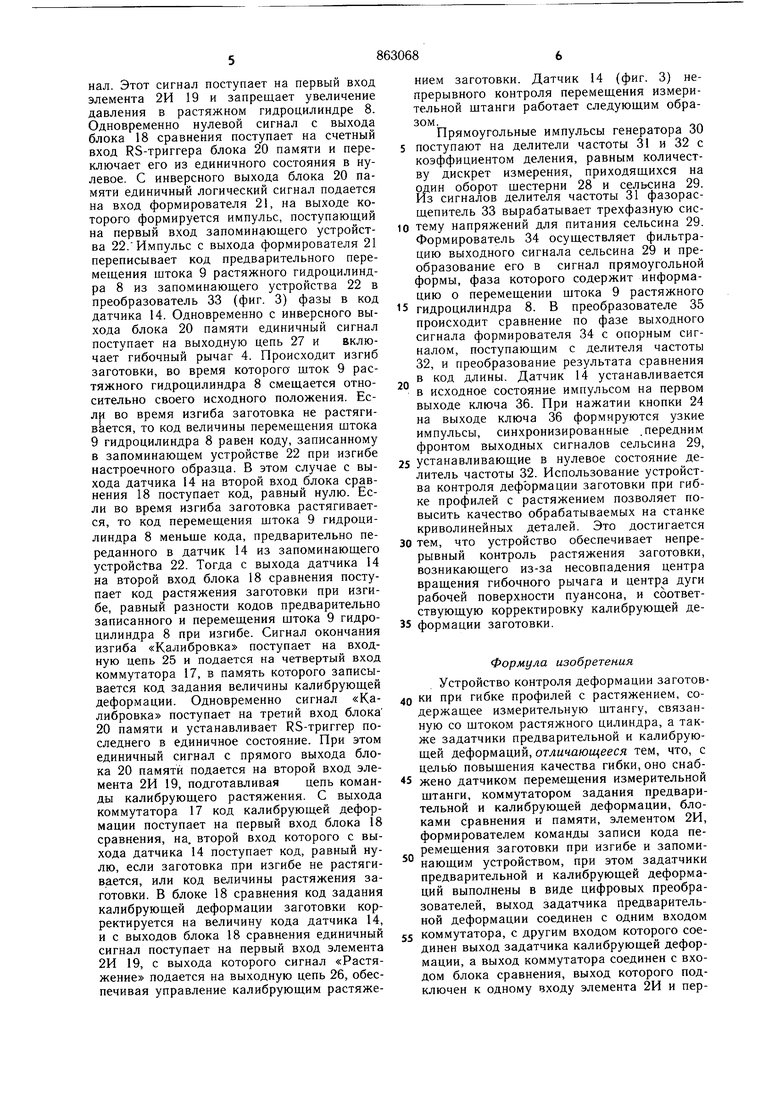

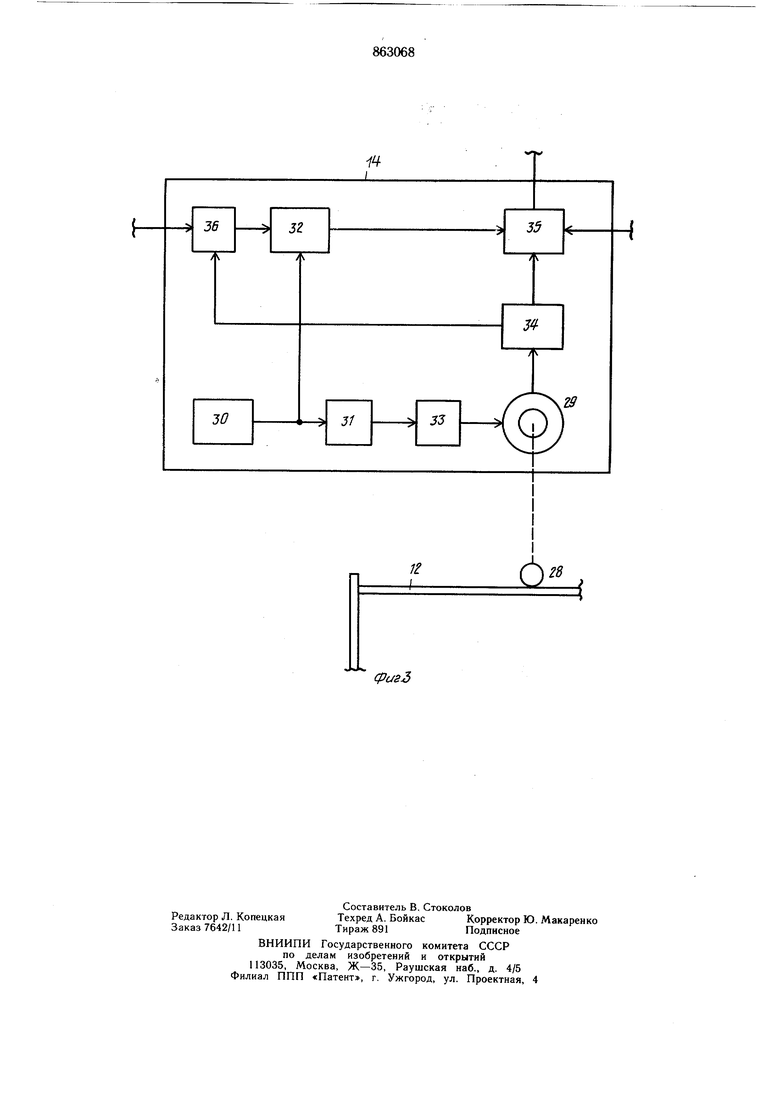

20 растяжением; на фиг. 2 - блок-схема устройства контроля деформации; на фиг. 3 - функциональная схема датчика перемещения измерительной щтанги. Устройство контроля деформации заготовки размещается на станке для гибки профилей с растяжением, который содержит рабочий стол 1 с закрепленным на нем формообразующим пуансоном 2 с центром 3 дуги рабочей поверхности. Справа и слева от пуансона 2 расположены гибочные рычаги 4, имеющие возможность поворота на 90° от центра вращения 5 с помощью гидроцилиндров 6. На гибочных рычагах 4 установлены подвижные каретки 7 с растяжными гидроцилиндрами 8. На концах UJTOKOB 9 гидроцилиндров 8 установлены зажимные патроны 10 для зажима заготовки 11. Параллельно осям растяжных гидроцилиндров 8 размещены измерительные штанги 12, жестко связанные соединительными планками 13 со щтоками 9 гидроцилиндров 8. Устройство контроля деформации заготовки выполнено в виде двух идентичных схем для левой и правой поворотных головок станка. Каждая из этих схем содержит датчик 14, осуществляющий непрерывный контроль положения измерительной щтанги 12, а также задатчик 15 предварительной деформации, задатчик 16 калибрующей деформации, коммутатор 17 предварительного и калибрующего заданий деформации заготовки, блок 18 сравнения, элемент 2И 19, блок 20 памяти, формирователь 21 команды записи кода перемещения заготовки при изгибе, запоминающее устройство 22, кнопку 23 «Запись, кнопку 24 «Пуск, входную цепь 25 команды «Калибровка, выходную цепь 26 команды «Растяжение, выходную цепь 27 команды «Изгиб. Задатчики предварительной 15 и калибрующей 16 деформаций представляют собой коммутационные устройства, выполненные, например, на декадных переключателях с кодовым выходом. Коммутатор 17 может быть выполнен на базе логических элементов и элементов памяти. Блок памяти 20 может быть выполнен на RS-трнггере с логикой 2ИЛИ на R-входе. Формирователь импульсов 21 может быть выполнен на основе ждущего мультивибратора. В качестве датчика 14 непрерывного контроля положения измерительной штанги может использоваться преобразователь «перемещение - код, выполненный в виде, например, щестерни 28, механически связанной с валом сельсина 29, генератора ЗО делителей частоты 31 и 32, фазорасщепителя 33, а также формирователя 34 с преобразователем 35 фазы в код и ключа 36. Выход задатчика 15 соединен с первым входом коммутатора 17, кнопка «Пуск 24 подключена ко второму входу коммутатора 17, второму входу блока памяти 20 и первому входу датчика 14, выход задатчика 16 соединен с третьим входом коммутатора 17, цепь 25 «Калибровка подключена к четвертому входу коммутатора 17 и третьему входу блока памяти 20, выход коммутатора 17 соединен с первым входом блока сравнения 18, выход которого подключен к первому входу элемента 2И 19 и первому входу блока памяти 20, прямой выход которого подключен ко второму входу элемента 2И 19, выход которого соединен с выходной цепью 26 «Растяжение, инверсный выход блока памяти 20 соединен с выходной цепью 27 «Изгиб и входом формирователя 21, выход которого подключен к первому входу запоминающего устройства 22, выход которого соединен со вторым входом датчика 14, выход которого подключен ко второму входу блока сравнения 18 и «овторому входу запоминающего устройства 22, кнопка «Запись 23 подключена к третьему входу запоминающего устройства 22. Работа устройства поясняется для одной из двух симметричных схем (для одной гибочной головки станка). Перед началом работы определяют величину дополнительного хода щтока 9 гидроцилиндра 8, вызванную несовпадением центра вращения 5 гибочного рычага 4 и центра 3 дуги рабочей поверхности пуансона 2. Для этого настроечный образец, в качестве которого можно использовать гибкую нерастяжную нить (не показана), зажимают в патронах 10, производят его натяжение и кнопкой 24 устанавливают датчик 14 в нулевое состояние. При малом давлении в растяжном цилиндре 8 производят изгиб настроечного образца по пуансону 2. Растяжной цилиндр 8 смещается, и на выходе датчика 14 фиксируется величина хода перемещения щтока 9 гидроцилиндров 8. Нажатием кнопки 23 эта величина переписывается с выхода датчика М в запоминающее устройство 22. Затем снимают настроечный образец и возвращают гибочный рычаг 4 и щток 9 растяжного гндроцилнндра 8 в исходное положение. После этого в патронах 10 зажимается заготовка 11 н устанавливается автоматический режим работы станка. Автоматический режим запускается кнопкой 24, при нажатии которой на прямом выходе блока 20 памяти устанавливается единичный сигнал, а на инверсном выходе - нулевой. Код задания величины предварительной деформации с задатчика 15 записывается в память коммутатора 17, с выхода которого поступает на первый вход блока 18 сравнения. Одновременно на второй вход блока 18 сравнения с выхода датчика 14 поступает код, равный нулю, установленный в нем кнопкой 24. В блоке 18 сравнения код задания с коммутатора 17 сравнивается с кодом датчика 14, при этом на выходе блока 18 сравнения появляется единичный сигнал, который поступает на первый вход элемента 2И 19. На второй вход элемента 2И с прямого выхода блока 20 памяти также поступает единичный сигнал. С выхода элемента 2И 19 единичный сигнал поступает на выходную цепь 26 и включает давление в растяжном гидроцилиндре 8. Заготовка растягивается, и при равенстве кодов датчику 14 задатчика предварительной деформации 15 на выходе блока 18 сравнения появляется нулевой сигнал. Этот сигнал поступает на первый вход элемента 2И 19 и запрещает увеличение давления в растяжном гидроцилиндре 8. Одновременно нулевой сигнал с выхода блока 18 сравнения поступает на счетный вход RS-триггера блока 20 памяти и переключает его из единичного состояния в нулевое. С инверсного выхода блока 20 памяти единичный логический сигнал подается на вход формирователя 21, на выходе которого формируется импульс, поступающий на первый вход запоминающего устройства 22.Импульс с выхода формирователя 21 переписывает код предварительного перемещения штока 9 растяжного гидроцилиндра 8 из запоминающего устройства 22 в преобразователь 33 (фиг. 3) фазы в код датчика 14. Одновременно с инверсного выхода блока 20 памяти единичный сигнал поступает на выходную цепь 27 и включает гибочный рычаг 4. Происходит изгиб заготовки, во время которого шток 9 растяжного гидроцилиндра 8 смещается относительно своего исходного положения. Если во время изгиба заготовка не растягивается, то код величины перемещения щтока 9 гидроцилиндра 8 равен коду, записанному в запоминающем устройстве 22 при изгибе настроечного образца. В этом случае с выхода датчика 14 на второй вход блока сравнения 18 поступает код, равный нулю. Если во время изгиба заготовка растягивается, то код перемещения щтока 9 гидроцилиндра 8 меньше кода, предварительно переданного в датчик 14 из запоминающего ycтpoйctвa 22. Тогда с выхода датчика 14 на второй вход блока 18 сравнения поступает код растяжения заготовки при изгибе, равный разности кодов предварительно записанного и перемещения щтока 9 гидроцилиндра 8 при изгибе. Сигнал окончания изгиба «Калибровка поступает на входную цепь 25 и подается на четвертый вход коммутатора 17, в память которого записывается код задания величины калибрующей деформации. Одновременно сигнал «Калибровка поступает на третий вход блока 20 памяти и устанавливает RS-триггер последнего в единичное состояние. При этом единичный сигнал с прямого выхода блока 20 памяти подается на второй вход элемента 2И 19, подготавливая цепь команды калибрующего растяжения. С выхода коммутатора 17 код калибрующей деформации поступает на первый вход блока 18 сравнения, на. второй вход которого с выхода датчика 14 поступает код, равный нулю, если заготовка при изгибе не растягивается, или код величины растяжения заготовки. В блоке 18 сравнения код задания калибрующей деформации заготовки корректируется на величину кода датчика 14, и с выходов блока 18 сравнения единичный сигнал поступает на первый вход элемента 2И 19, с выхода которого сигнал «Растяжение подается на выходную цепь 26, обеспечивая управление калибрующим растяжением заготовки. Датчик 14 (фиг. 3) непрерывного контроля перемещения измерительной щтанги работает следующим образом.

Прямоугольные импульсы генератора 30 5 поступают на делители частоты 31 и 32 с коэффициентом деления, равным количеству дискрет измерения, приходящихся на один оборот щестерни 28 и сельсина 29. Из сигналов делителя частоты 31 фазорасщепитель 33 вырабатывает трехфазную систему напряжений для питания сельсина 29. Формирователь 34 осуществляет фильтрацию выходного сигнала сельсина 29 и преобразование его в сигнал прямоугольной формы, фаза которого содержит информацию о перемещении щтока 9 растяжного

5 гидроцилиндра 8. В преобразователе 35 происходит сравнение по фазе выходного сигнала формирователя 34 с опорным сигкалом, поступающим с делителя частоты 32, и преобразование результата сравнения в код длины. Датчик 14 устанавливается в исходное состояние импульсом на первом выходе ключа 36. При нажатии кнопки 24 на выходе ключа 36 формируются узкие импульсы, синхронизированные .передним фронтом выходных сигналов сельсина 29,

5 устанавливающие в нулевое состояние делитель частоты 32. Использование устройства контроля деформации заготовки при гибке профилей с растяжением позволяет повысить качество обрабатываемых на станке криволинейных деталей. Это достигается

0 тем, что устройство обеспечивает непрерывный контроль растяжения заготовки, возникающего из-за несовпадения центра вращения гибочного рычага и центра дуги рабочей поверхности пуансона, и соответствующую корректировку калибрующей деформации заготовки.

Формула изобретения

Устройство контроля деформации заготовки при гибке профилей с растяжением, содержащее измерительную щтангу, связанную со щтоком растяжного цилиндра, а также задатчики предварительной и калибрующей деформаций, отличающееся тем, что, с целью повышения качества гибки, оно снабжено датчиком перемещения измерительной щтанги, коммутатором задания предварительной и калибрующей деформации, блоками сравнения и памяти, элементом 2И, формирователем команды записи кода перемещения заготовки при изгибе и запоминающим устройством, при этом задатчики предварительной и калибрующей деформаций выполнены в виде цифровых преобразователей, выход задатчика предварительной деформации соединен с одним входом коммутатора, с другим входом которого соединен выход задатчика калибрующей деформации, а выход коммутатора соединен с входом блока сравнения, выход которого подключен к одному входу элемента 2И и первому входу блока памяти, прямой выход которого подключен к другому входу элемента 2И, инверсный выход блока памяти соединен с входом формирователя, выход которого подключен к первому входу запоминающего устройства, соединенного своим выходом со вторым входом датчика перемещения измерительной штанги, выход которого подключен ко входам блока сравнения и запоминающего устройства.

Источники информации, принятые во внимание при экспертизе 51. Авторское свидетельство СССР

№ 724243, кл. В 2Г D 7/03, 10.08.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Станок для гибки профилей с растяжением | 1976 |

|

SU724243A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Система адаптивного управления процессом гибки с растяжением профилей для гибочно-растяжного пресса | 2023 |

|

RU2808294C1 |

| Преобразователь перемещения в код | 1983 |

|

SU1129635A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Система управления правильно-растяжной машиной | 1983 |

|

SU1174118A1 |

| Система автоматического управления трубогибочным станом | 1987 |

|

SU1505624A1 |

73

;/ (риг.г

Авторы

Даты

1981-09-15—Публикация

1979-11-20—Подача