2.Матрица по п. 1, отличающаяся тем, что она снабжена одной по меньшей мере дополнительной вставкой с калибрующим

пояском, расположенной под направляющей втулкой.

3.Матрица по п. 1, отличающаяся тем, что корпус выполнен в виде набора плит по числу вставок и комплектов стружкоделительных элементов и снабжен направлякнцими элементами, связывающими плиты между собой, а каждая вставка и комплект стружкоделительных элементов установлены в соответствующих плитах.

4.Матрица по пп. 1 и 3, отличающаяся тем, что каждая плита, имеющая вставку с режущей кромкой или с комплектом стружкоделительных элементов, выполнена с пазом для удаления стружки.

5.Матрица по пп. 1-4, отличающаяся тем, что каждая плита снабжена втулкой, направляющий участок поверхности расположен на ней, а каждая вставка и комплект стружкоделительных элементов установлены в соответствующих втулках.

6.Матрица по пп. 1, 3-5, отличающаяся тем, что она снабжена одним по меньшей мере дополнительным комплектом стружкоделительных элементов и одной по меньщей мере дополнительной вставкой с режущей кромкой и все комплекты етружкоделительных, элементов размещены над вставками с режущими кромками.

7.Матрица по пп. 1, 3-6, отличающаяся тем, что стружкоделительные элементы каждого комплекта жестко связаны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки штучных заготовок | 1981 |

|

SU940937A1 |

| Способ получения деталей с чистой поверхностью разделения | 1990 |

|

SU1804936A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| Штамп для разделения листового материала | 1983 |

|

SU1183240A1 |

| Штамп для зачистки | 1991 |

|

SU1830298A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| Совмещенный штамп | 1978 |

|

SU795700A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| Устройство для резьбы по дереву | 1978 |

|

SU765029A1 |

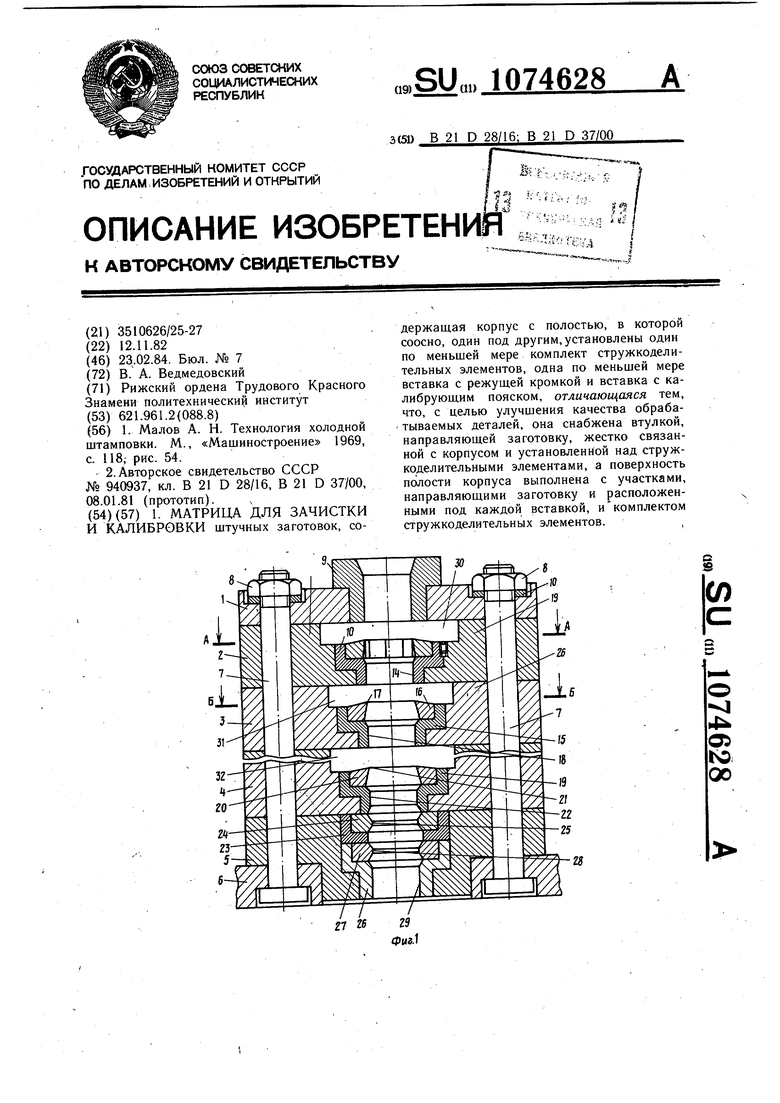

1. МАТРИЦА ДЛЯ ЗАЧИСТКИ И КАЛИБРОВКИ штучных заготовок, содержаш.ая корпус с полостью, в которой соосно, один под другим, установлены один по меньшей мере комплект стружкоделительных элементов, одна по меньшей мере вставка с режущей кромкой и вставка с калибруюш.им пояском, отличающаяся тем, что, с целью улучшения качества обраба тываемых деталей, она снабжена втулкой, направляюш.ей заготовку, жестко связанной с корпусом и установленной над стружкоделительными элементами, а поверхность полости корпуса выполнена с участками, направляюш,ими заготовку и расположенными под каждой вставкой, икомплектом стружкоделительных элементов. (Л | 05 to 00

Изобретение относится к обработке металлов давлением, в частности к оснастке для обработки штучных заготовок.

Известна матрица для зачистки, содержащая две вставки с режущими кромками, расположенные одна под другой (1J.

Недостатками указанной матрицы являются отсутствие средств для надежного направления заготовки в процессе работы и отсутствие вставки с деформирующими поясками.

Наиболее близкой к изобретению по технической сути и достигаемому результату является матрица для зачистки и калибровки штучных заготовок, содержащая корпус с полостью, в которой соосно, один под другим, установлены один по меньшей мере комп,тект стружкоделительных элементов, одна по меньшей мере вставка с режущей кромкой и вставки с калибрующим коленом {2.

Недостатком известной матрицы является отсутствие в ней средств для надеж;него направления заготовки в процессе обработки, что ведет к невысокому качеству изготавливаемых деталей.

Цель изобретения - улучшение качества обрабатываемых деталей. Цель достигается тем, что матрица для зачистки и калибровки штучных заготовок содержащая корпус с полостью, в которой соосно, один под другим, установлены один по меньшей мере комплект стружкоделитель1«ых элементов, одна по меньшей мере вставка с режущей кромкой и вставки с калибрующим пояском, снабжена втулкой, на правляющей заготовку, жестко связанной с корпусом и установленной над стружкоделительными элементами, а поверхность полости корпуса выполнена с участками, направляюшими заготовку и расположенными под каждой вставкой, и комплектом стружкоделительных элементов.

Кроме того, матрица снабжена одной по меньшей мере дополнительной вставкой с калибрирующим пояском, расположенной под направляющей втулкой.

Корпус выполнен в виде набора плит по числу вставок и комплектов стружкоделительных элементов и снабжен направляющими элементами, связывающими плиты между собой, а каждая вставка и комплект стружкоделительных элементов установлены в соответствующих плитах.

Каждая плита, имеющая вставку с режущей, кромкой или с комплектом стружкоделительных элементов, выполнена с пазом для удаления стружки.

Каждая плита снабжена втулкой, направляющий участок поверхности расположен на ней, а каждая вставка и комплект стружкоделительных элементов установлены в соответствующих втулках.Матрица может быть снабжена одним по меньшей мере дополнительным комплектом стружкоделительиых элементов и одной по меньшей мере дополнительной вставкой с режущей кромкой и все комплекты стружкоделительных элементов размещены над вставками с режущими кромками.

Стружкоделительные элементы каждого комплекта могут быть жестко связаны между собой.

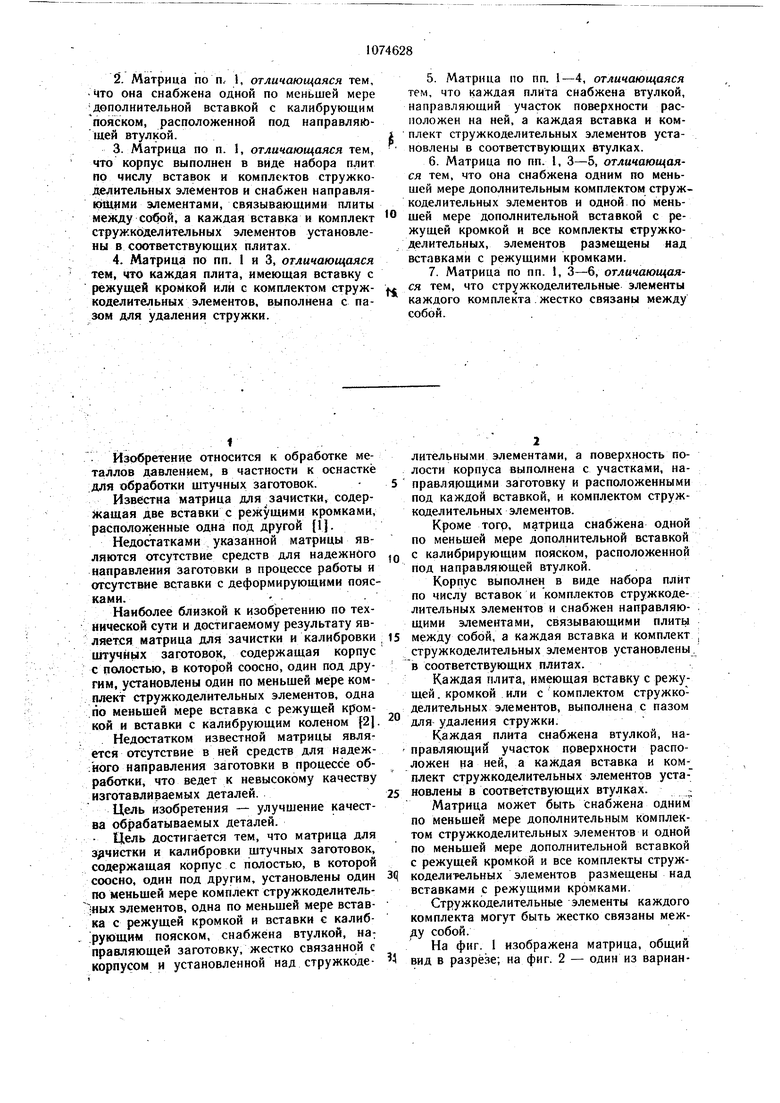

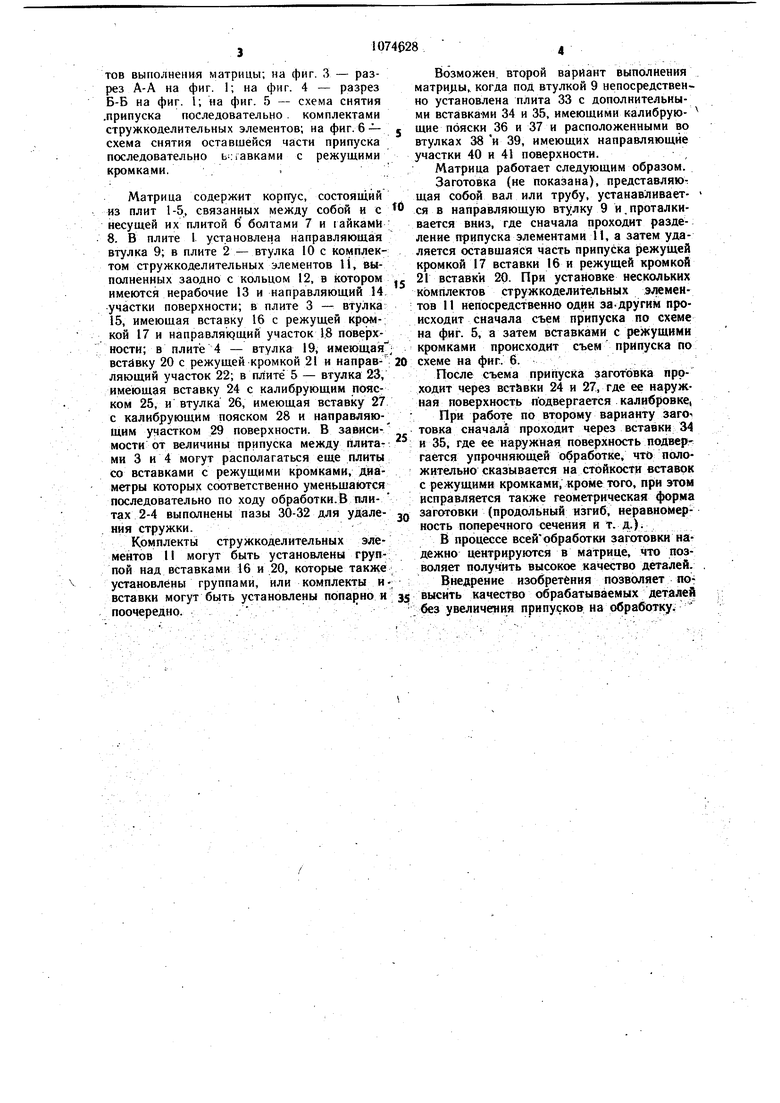

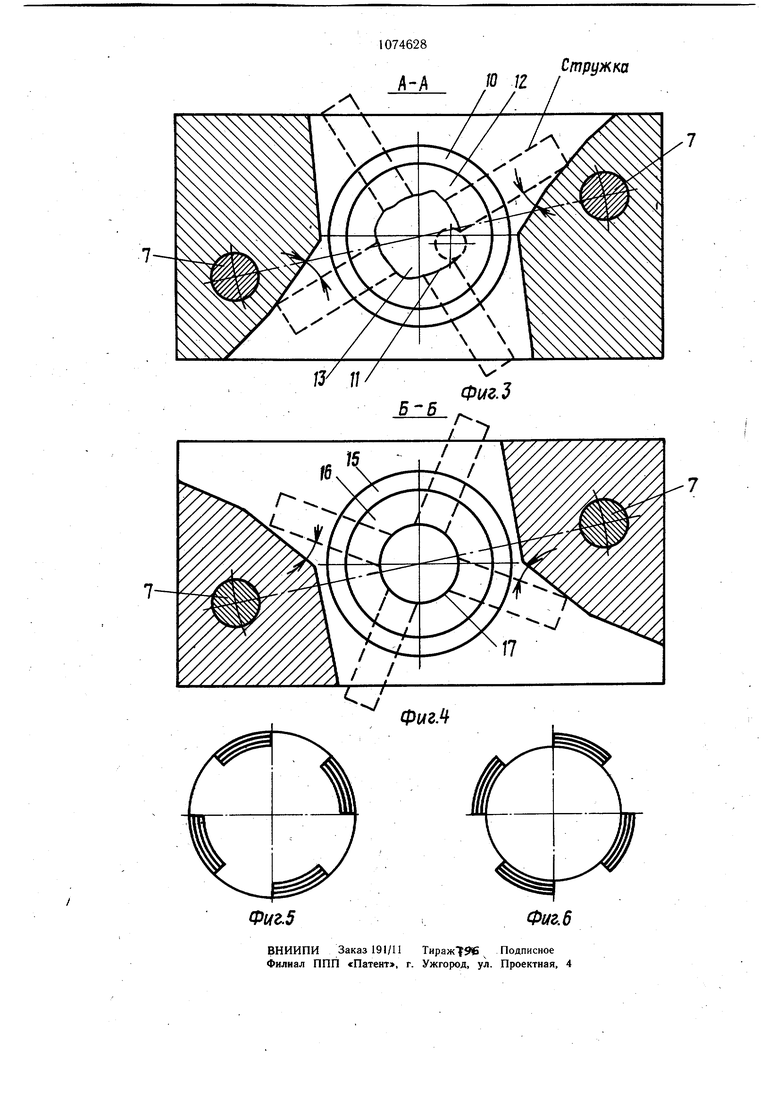

На фиг. 1 изображена матрица, общий вид в разрезе; на фиг. 2 - один из вариаитов выполнения матрицы; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - схема снятия .припуска последовательно . комплектами стружкоделительных элементов; на фиг. 6схема снятия оставшейся части припуска последовательно ь гавками с режущими кромками.,

Матрица содержит корпус, состоящий из плит 1-5, связанных между собой и с несущей их плитой 6 болтами 7 и (айкамИ 8. В плите 1 установлена направляющая втулка 9; в плите 2 - втулка 10 с комплектом стружкоделительных элементов П, выполненных заодно с кольцом 12, в котором имеются нерабочие 13 и направляющий 14 участки поверхности; в плите 3 - втулка 15, имеющая вставку 16 с режущей кром-; кой 17 и направля1дщий участок 1.8 поверхности; в плите 4 - втулка 19, имеющая встйвку 20 с режущей кромкой 21 и направ- ляющий участок 22; в плите 5 - втулка 23, имеющая вставку 24 с калибрующим пояском 25, и втулка 26, имеющая вставку 27 с калибрующим пояском 28 и направляющим участком 29 поверхности. В зависимости от величины припуска между плитами 3 и 4 могут располагаться еще плиты со вставками с режущими кромками, диаметры которых соответственно уменьщаются последовательно по ходу обработки.В плитах 2-4 выполнены пазы 30-32 для удаления стружки.

Комплекты стружкоделительных элементов II могут быть установлены труппой над вставками 16 и 20, которые также установлены группами, или комплекты ивставки могут быть установлены попарно и поочередно..

Возможен, второй вариант выполнения матри 1ы, когда под втулкой 9 непосредственно установлена плита 33 с дополнительными вставка-ми 34 и 35, имеющими калибрующие пояски 36 и 37 и расположенными во втулках 38 и 39, имеющих направляющие участки 40 и 41 поверхности.,

Матрица работает следующим образом.

Заготовка (не показана), представляют щая собой вал или трубу, устанавливается в направляющую втулку 9 и, проталкивается вниз, где сначала проходит разделение припуска элементами П, а затем удаляется оставщаяся часть припуска режущей кромкой 17 вставки 16 и режущей кромкой 21 вставки 20. При установке нескольких комплектов стружкоделительных элемен; тов 11 непосредственно один за-другим происходит сначала съем припуска по схеме на фиг. 5, а затем вставками с режущими кромками происходит съем припуска по 0 схеме на фиг. 6.

После съема припуска заготовка проходит через вст&вкн 24 и 27, где ее наружная поверхность подвергается калибровке,

При работе по второму варианту загс-, товка сначала проходит через вставки 34

5 и 35, где ее наружная поверхность подвергаётся упрочняющей обработке, что положительно сказывается на стойкости вставок с режущими кромками, кроме того, при этом исправляется также геометрическая форма 0 заготовки (продольный изгиб, неравномерность поперечного сечения и т. д.).

В процессе всейобработки заготовки надежно центрируются в матрице, что позволяет получить высокое качество деталей. ; Внедрение изобретения позволяет по5 вьгсить качество обрабатываемых деталей без увеличения припусков иа обработку.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А | |||

| Н | |||

| Технология холодной штамповки | |||

| М., «Машиностроение 1969, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для обработки штучных заготовок | 1981 |

|

SU940937A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-23—Публикация

1982-11-12—Подача