1

Изобретение относится к ческой обработке металлов и можеу быть использовано ботке плоскостных деталей ных станках с числовым про управлением.

Цель изобретения - повьшение качества и точности обработки путем устранения возможности деформации ребра, приводящей к нарушению жесткости обрабатываемой плоскости, и упрощения программы обработки.

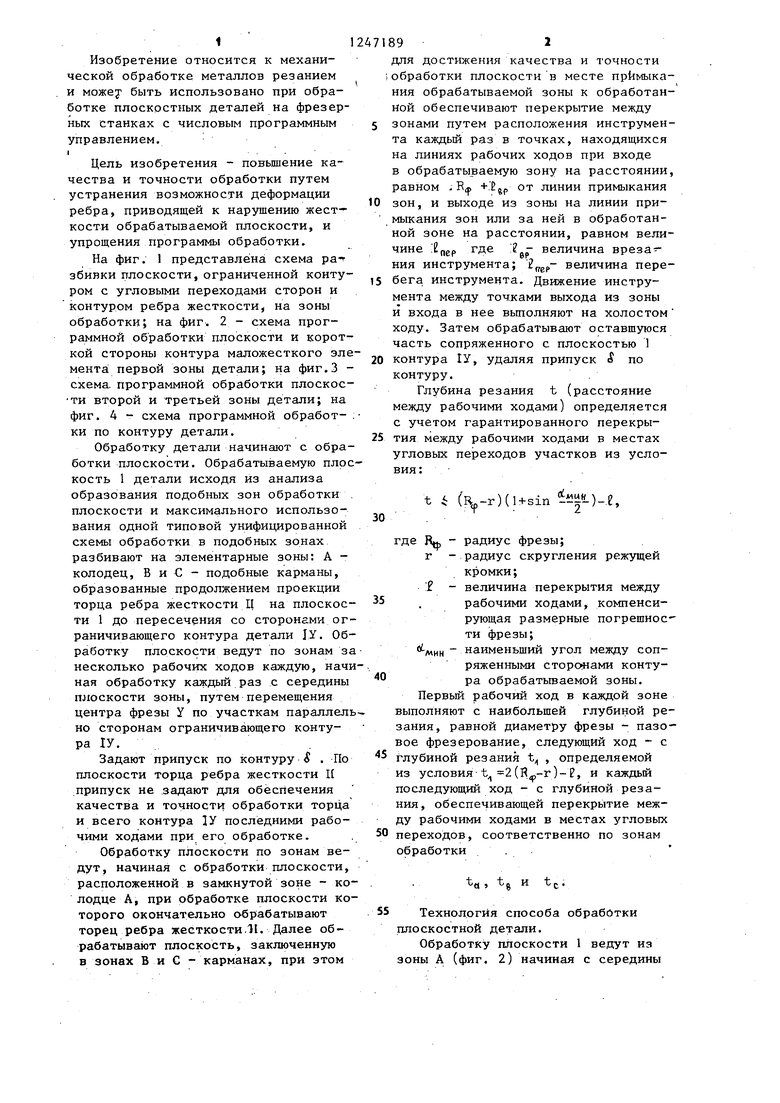

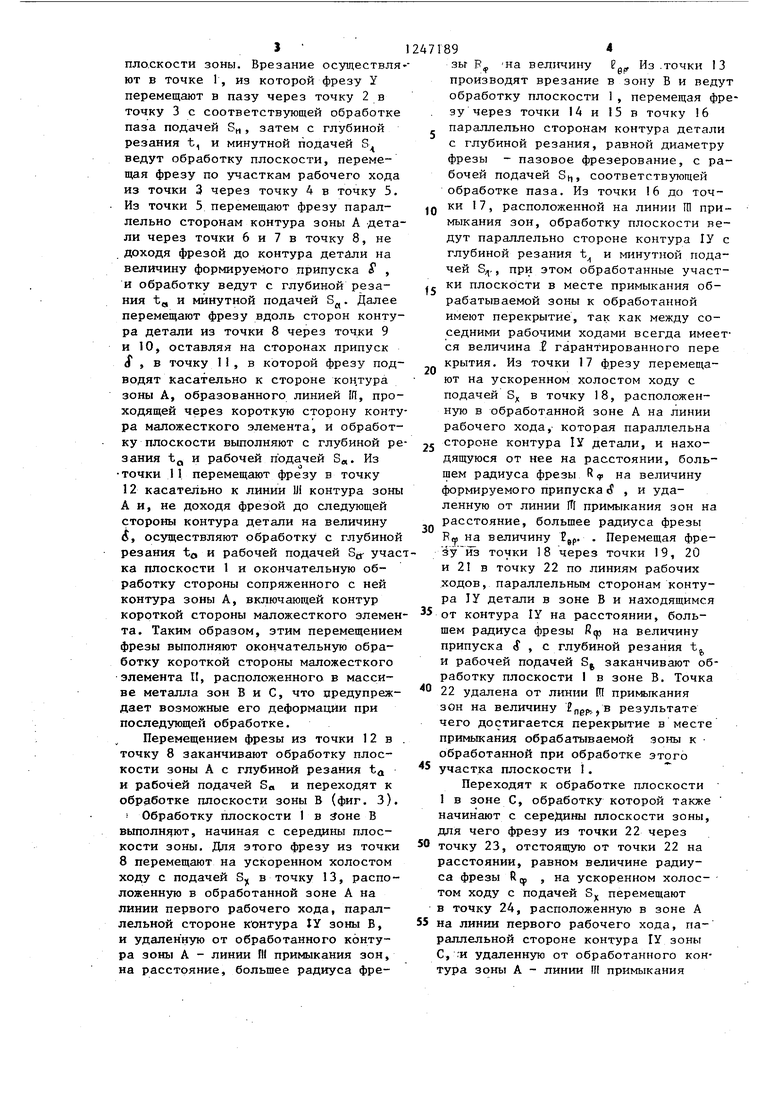

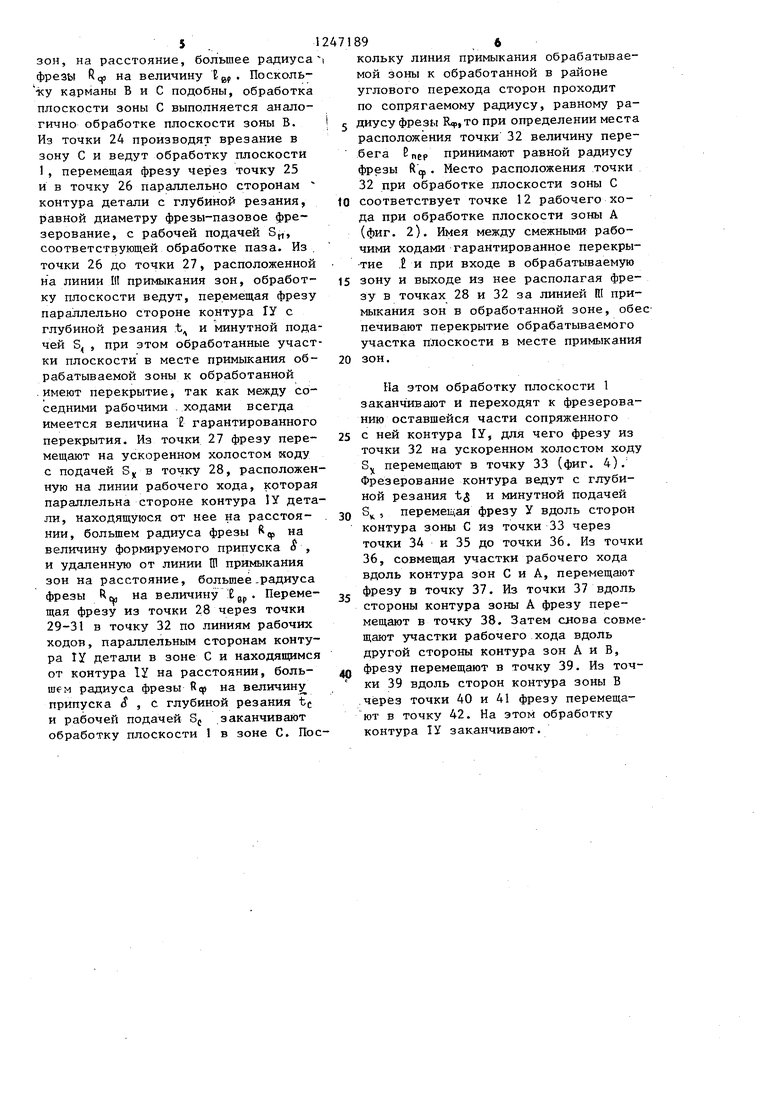

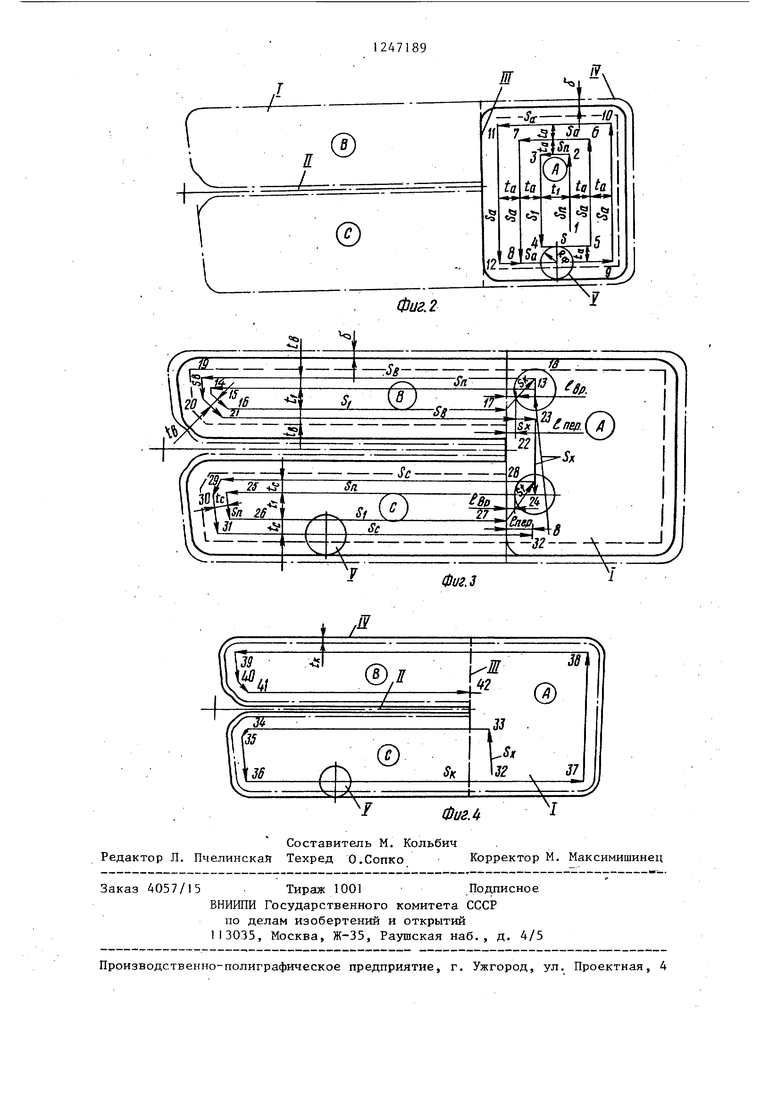

На фиг. 1 представлена схема ра-г збияки плоскости, ограниченной контуром с угловыми переходами сторон и контуром ребра жесткости, на зоны обработки; на фиг. 2 - схема программной обработки плоскости и короткой стороны контура маложесткого элемента первой зоны детали; на фиг.З - схема, программной обработки плоскос- ти второй и третьей зоны детали; на фиг. 4 - схема программной обработ- ки по контуру детали.

Обработку детали начинают с обработки плоскости. Обрабатываемую плоскость 1 детали исходя из анализа образования подобных зон обработки плоскости и максимального использования одной типовой унифицированной схемы обработки в подобных зонах разбивают на элементарные зоны: А - колодец, В и С - подобные карманы, образованные продолжением проекции торца ребра жесткости Ц на плоскости 1 до пересечения со сторонами ограничивающего контура детали ГУ. Обработку плоскости ведут по зонам за несколько рабочих ходов каждую, начиная обработку каждый раз с середины плоскости зоны, путем перемещения центра фрезы У по участкам параллельно сторонам ограничивающего контура 1У.

Задают припуск по контуру . По плоскости торца ребра жесткости U ;Припуск не .задают для обеспечения качества и точности обработки торца и всего контура 1У последними рабочими ходами при его обработке.

Обработку плоскости по зонам ведут, начиная с обработки плоскости, расположенной в замкнутой зоне - колодце А, при обработке плоскости которого окончательно обрабатывают торец ребра жесткости.1. Далее обрабатывают плоскость, заключенную в зонах В и С - карманах, при этом

для достижения качества и точности обработки плоскости в месте примыкания обрабатываемой зоны к обработанной обеспечивают перекрытие между

зонами путем расположения инструмента каждый раз в точках, находящихся на линиях рабочих ходов при входе в обрабатываемую зону на расстоянии, равном R(p +EJP от линии примыкания

зон, и выходе из зоны на линии примыкания зон или за ней в обработанной зоне на расстоянии, равном величине .iftep Д бГ величина врезания инструмента; величина перебега инструмента. Движение инструмента между точками выхода из зоны и входа в нее вьтолняют на холостом ходу. Затем обрабатывают оставшуюся часть сопряженного с плоскостью 1

контура 1У, удаляя припуск по контуру..

Глубина резания t (расстояние между рабочими ходами) определяется с учетом гарантированного перекрытия между рабочими ходами в местах УГЛОВЫХ переходов участков из условия :

t i ()(l + sin )-e, где Rjj, - радиус фрезы;

г : d.

мин

радиус скругления режущей кромки;

величина перекрытия между рабочими ходами, компенсирующая размерные погрешнос ти фрезы;

наименьший угол между сопряженными сторожами контура обрабатываемой зоны. Первый рабочий ход в каждой зоне выполняют с наибольщей глубиной резания, равной диаметру фрезы - пазовое фрезерование, следующий ход - с глубиной резания t , определяемой из условия-1 2 ()-Р, и каждьй последующий ход - с глубиной резания, обеспечивающей перекрытие между рабочими ходами в местах угловых переходов, соответственно по зонам обработки .

ta, tj и tcТехнология способа обраббтки плоскостной детали.

Обработку плоскости 1 ведут из зоны А (фиг. 2) начиная с середины

пло.скости зоны. Врезание осуществля ют в точке 1, из которой фрезу У перемещают в пазу через точку 2 в точку 3 с соответствующей обработке паза подачей S, затем с глубиной резания t, и минутной подачей S ведут обработку плоскости, перемещая фрезу по участкам рабочего хода из точки 3 через точку 4 в точку 5. Из точки 5 перемещают фрезу параллельно сторонам контура зоны А детали через точки 6 и 7 в точку 8, не доходя фрезой до контура детйли на величину формируемого припуска S , и обработку ведут с глубиной резания ta и минутной подачей S,,. Далее перемещают фрезу вдоль сторон контура детали из точки 8 через точки 9 и 10, оставляя на сторонах припуск (Г , в точку 1 I , в которой фрезу подводят касательно к стороне кон.тура зоны А, образованного линией Ш, проходящей через короткую сторону контура маложесткого элемента, и обработку плоскости выполняют с глубиной резания tg и рабочей подачей Бе,. Из точки 11 перемещают фрезу в точку 12 касательно к линии Ui контура зоны А и, не доходя фрезой до следующей стороны контура детали на величину i, осуществляют обработку с глубиной резания t и рабочей подачей За- учас ка плоскости 1 и окончательную обработку стороны сопряженного с ней контура зоны А, включающей контур короткой стороны маложесткого элемента. Таким образом, этим перемещением фрезы выполняют окончательную обработку короткой стороны маложесткого элемента II, расположенного в массиве металла зон В и С, что предупреждает возможные его деформации при последующей обработке.

Перемещением фрезы из точки 12 в точку 8 заканчивают обработку плоскости зоны А с глубиной резания t и рабочей подачей Sa и переходят к обработке плоскости зоны В (фиг. 3). i Обработку плоскости 1 в оне В выполняют, начиная с середины плоскости зоны. Для этого фрезу из точки 8 перемещают на ускоренном холостом ходу с подачей S в точку 13, расположенную в обработанной зоне А на линии первого рабочего хода, параллельной стороне к онтура IY зоны В, и удаленную от обработанного контура зоны А - линии Ш примыкания зон, на расстояние, большее радиуса фре471894

зьг Р На величину 2 Из .точки 13 производят врезание в зону Б и ведут обработку плоскости 1, перемещая фрезу через точки 14 и 15 в точку 16 параллельно сторонам контура детали с глубиной резания, равной диаметру фрезы - пазовое фрезерование, с рабочей подачей Sf,, соответствующей обработке паза. Из точки 16 до точ- Q ки 17, расположенной на линии Ш примыкания зон, обработку плоскости ведут параллельно стороне контура 1У с глубиной резания t и минутной подачей S;,, при этом обработанные участ- .f ки плоскости в месте примыкания обрабатываемой зоны к обработанной имеют перекрытие, так как между соседними рабочими ходами всегда имеется величина i гарантированного пере крытия. Из точки 17 фрезу перемещают на ускоренном холостом ходу с подачей 8д в точку 18, расположенную в обработанной зоне А на линии рабочего хода,- которая параллельна 25 стороне контура 1У детали, и находящуюся от нее на расстоянии, большем радиуса фрезы г на величину формируемого припускав , и удаленную от линии Ш примыкания зон на расстояние, большее радиуса фрезы на величину , . Перемещая фре- у из точки 18 через точки 19, 20 и 21 в точку 22 по линиям рабочих ходов, параллельным сторонам контура ТУ детали в зоне В и находящимся 35 от контура ГУ на расстоянии, большем радиуса фрезы Rip на величину припуска (Г , с глубиной резания t и рабочей подачей S заканчивают обработку плоскости 1 в зоне В, Точка 22 удалена от линии Ш примыкания зон на величину ..в результате чего достигается перекрытие в месте примыкания обрабатываемой зоны к обработанной при обработке этого 45 участка плоскости 1.

Переходят к обработке плоскости 1 в зоне С, обработку которой также начинают с середины плоскости зоны, для чего фрезу из точки 22 через 50 точку 23, отстоящую от точки 22 на расстоянии, равном величине радиуса фрезы R q, , на ускоренном холостом ходу с подачей S перемещают в точку 24, расположенную в зоне А 55 на линии первого рабочего хода, параллельной стороне контура ГУ зоны С, . И удаленную от обработанного контура зоны А - линии Ш примыкания

30

5 .

зон, на расстояние, большее радиуса фрезы Rqo на величину Eg, . Посколь- ку карманы В и С подобны, обработка плоскости зоны С выполняется аналогично обработке плоскости зоны В. Из точки 24 производят врезание в зону С и ведут обработку плоскости 1, перемещая фрезу через точку 25 и в точку 26 параллельно сторонам контура детали с глубиной резания, равной диаметру фрезы-пазовое фрезерование, с рабочей подачей S,, соответствующей обработке паза. Из. точки 26 до точки 27, расположенной на линии Ш примыкания зон, обработ- ку плоскости ведут, перемещая фрезу параллельно стороне контура ГУ с глубиной резания t и минутной подачей 5д , при этом обработанные участки плоскости в месте примыкания об- рабатываемой зоны к обработанной .имеют перекрытие, так как между со седними рабочими . ходами всегда имеется величина гарантированного перекрытия. Из точки 27 фрезу пере- мещают на ускоренном холостом коду с подачей 5 в точку 28, расположенную на линии рабочего хода, которая параллельна стороне контура 1У детали, находящуюся от нее на расстоя- НИИ, большем радиуса фрезы Rq, на величину формируемого припуска S , и удаленную от линии Ш примыкания зон на расстояние, большее-радиуса фрезы RQ,, на величину gp. Переме- щая фрезу из точки 28 через точки 29-31 в точку 32 по линиям рабочих ходов, параллельным сторонам контура IY детали в зоне С и находящимся от контура 1У на расстоянии, боль- шем радиуса фрезы Rc) на величину припуска ( , с глубиной резания tc и рабочей подачей Sj заканчивают обработку плоскости 1 в зоне С. Пос896

кольку линия примыкания обрабатываемой Зоны к обработанной в районе углового перехода сторон проходит по сопрягаемому радиусу, равному радиусу фрезы Ир,то при определении места расположения точки 32 величину перебега ВПЕР принимают равной радиусу фрезы ft ев . Место расположения точки 32 при обработке плоскости зоны С соответствует точке 12 рабочего хода при обработке плоскости зоны А (фиг. 2). Имея между смежными рабочими ходами гарантированное перекры- тие . и при входе в обрабатываемую зону и выходе из нее располагая фрезу в точках 28 и 32 за линией Ш примыкания зон в обработанной зоне, обе печивают перекрытие обрабатываемого участка плоскости в месте примыкания зон.

На этом обработку плоскости 1 заканчивают и переходят к фрезерованию оставшейся части сопряженного с ней контура ГУ, для чего фрезу из точки 32 на ускоренном холостом ходу S перемещают в точку 33 (фиг. 4). Фрезерование контура ведут с глубиной резания t(S и минутной подачей S, перемещая фрезу У вдоль сторон контура зоны С Из точки 33 через точки 34 и 35 до точки 36. Из точки 36, совмещая участки рабочего хода вдоль контура зон С и А, перемещают фрезу в точку 37. Из точки 37 вдоль стороны контура зоны А фрезу перемещают в точку 38. Затем снова совмещают участки рабочего хода вдоль другой стороны контура зон А и В, фрезу перемещают в точку 39. Из точки 39 вдоль сторон контура зоны В .через точки 40 и 41 фрезу перемещают в точку 42. На этом обработку контура 1У заканчивают.

Фиг. 2

Фиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Способ обработки крупногабаритных деталей | 1987 |

|

SU1496123A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Способ обработки плоскостных деталей | 1986 |

|

SU1404201A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ фрезерования гладких замкнутых контурных поверхностей деталей | 1983 |

|

SU1168351A1 |

| Способ фрезерования наружных контуров крупногабаритных деталей на станках с ЧПУ | 1984 |

|

SU1166418A1 |

| Способ обработки контурных поверхностей деталей | 1980 |

|

SU942907A1 |

| Способ фрезерования крупногабаритных деталей на станках с ЧПУ | 1981 |

|

SU1009645A1 |

:

fФиг Л

Составитель М. Кольбич

К

it2

Ж

3d

. 37

Редактор Л, Пчелинскай Техред О.Сопко

Заказ 4057/15Тираж 100 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобертений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М. Максимишинец

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-24—Подача