2, Станок по п. 1, отличающийся тем, что устройство для ограничения перемещения траверсы выполнено в виде смонтированных на одной оси, закрепленной на кронштейне,

пальцев, предназначенных для взаимодействия с упором траверсы, и храповика, имеющего возможность.взаимодействия с закрепленной на траверсе собачкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ КРУГЛЫХ ДЕТАЛЕЙ | 2006 |

|

RU2316415C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| Токарно-расточной станок | 1979 |

|

SU948542A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| Станок для обработки конических сопрягаемых поверхностей | 1988 |

|

SU1650374A1 |

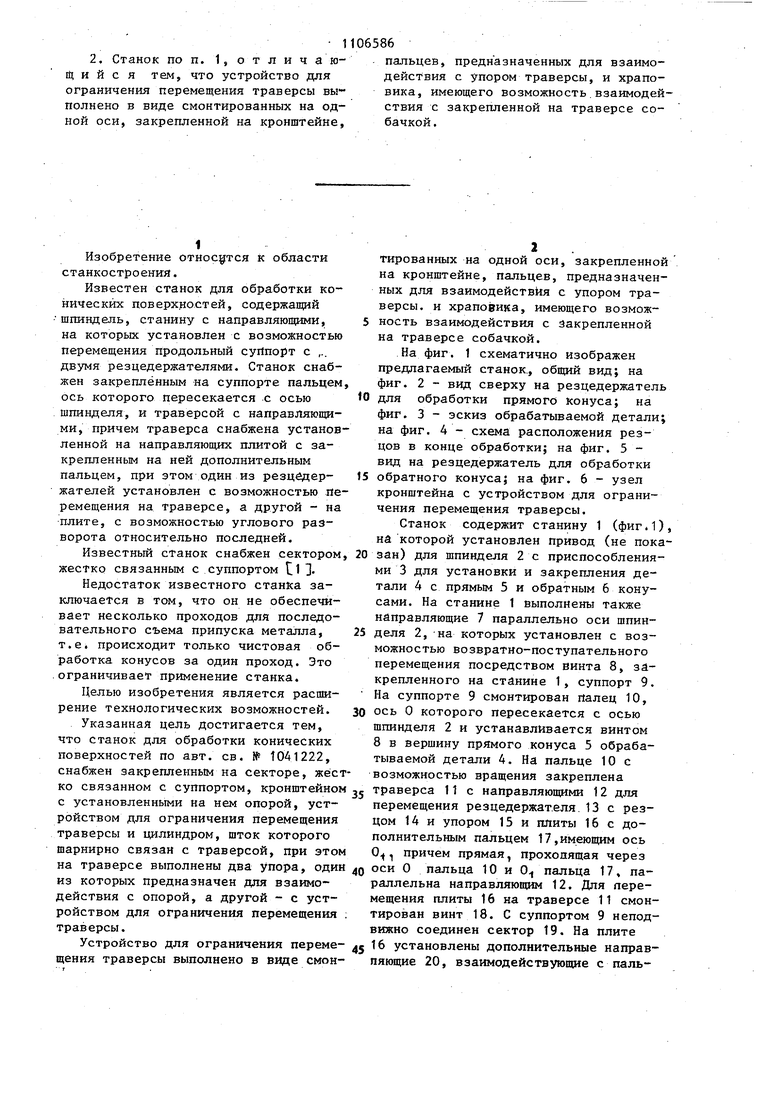

1. СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ по авт. св. № 1041222,, о.т ли чающийся тем, что, с целью расширения технологических возможностей, он снабжен закрепленным на секторе, жестко связанном с суппортом, кронштейном с установленными на нем опорой, устройством для ограничения перемещения траверсы и цилиндром, шток которого шарнирно связан с траверсой, при этом на траверсе выполнены два упора, один из которых предназначен для .взаимодействия с опорой, а другой - с устройством для ограничения перемещения траверсы. (Л

1

Изобретение относится к области

станкостроения.

Известен станок для обработки конических поверхностей, содержащий шпиндель, станину с направляющими, на которых установлен с возможностью перемещения продольный суйпорт с ,.. двумя резцедержателями. Станок снабжен закреплённым на суппорте пальцем ось которого пересекается с осью шпинделя, и траверсой с направляющими, причем траверса снабжена установленной на направляющих плитой с закрепленньм на ней дополнительным пальцем, при этом один из резцедержателей установлен с возможностью перемещения на траверсе, а другой - на плите, с возможностью углового разворота относительно последней.

Известный станок снабжен сектором жестко связанным с суппортом tl 3.

Недостаток известного станка заключается в том, что он не обеспечивает несколько проходов для последовательного съема припуска металла, т.е. происходит только чистовая обработка конусов за один проход. Это .ограничивает применение станка.

Целью изобретения является расширение технологических возможностей.

Указанная цель достигается тем, что станок для обработки конических поверхностей по авт. св. № t041222, снабжен закрепленным на секторе, жёско связанном с суппортом, кронштейно с установленными на нем опорой, устройством для ограничения перемещения траверсы и цилиндром, шток которого шарнирно связан с траверсой, при это на траверсе выполнены два упора, оди из которых предназначен для взаимодействия с опорой, а другой - с устройством для ограничения перемещения траверсы.

Устройство для ограничения перемещения траверсы выполнено в виде смонтированных на одной оси, закрепленной на кронштейне, пальцев, предназначенных для взаимодействия с упором траверсы, и храповика, имеющего возмож5 ность взаимодействия с Закрепленной на траверсе собачкой.

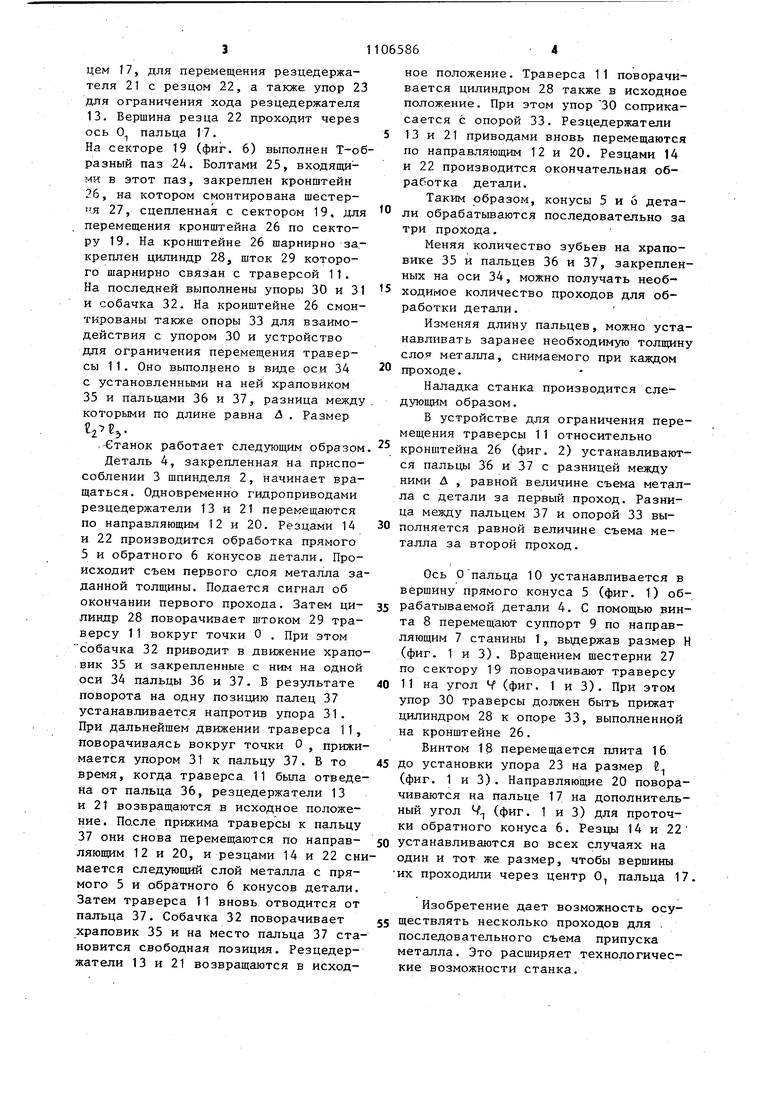

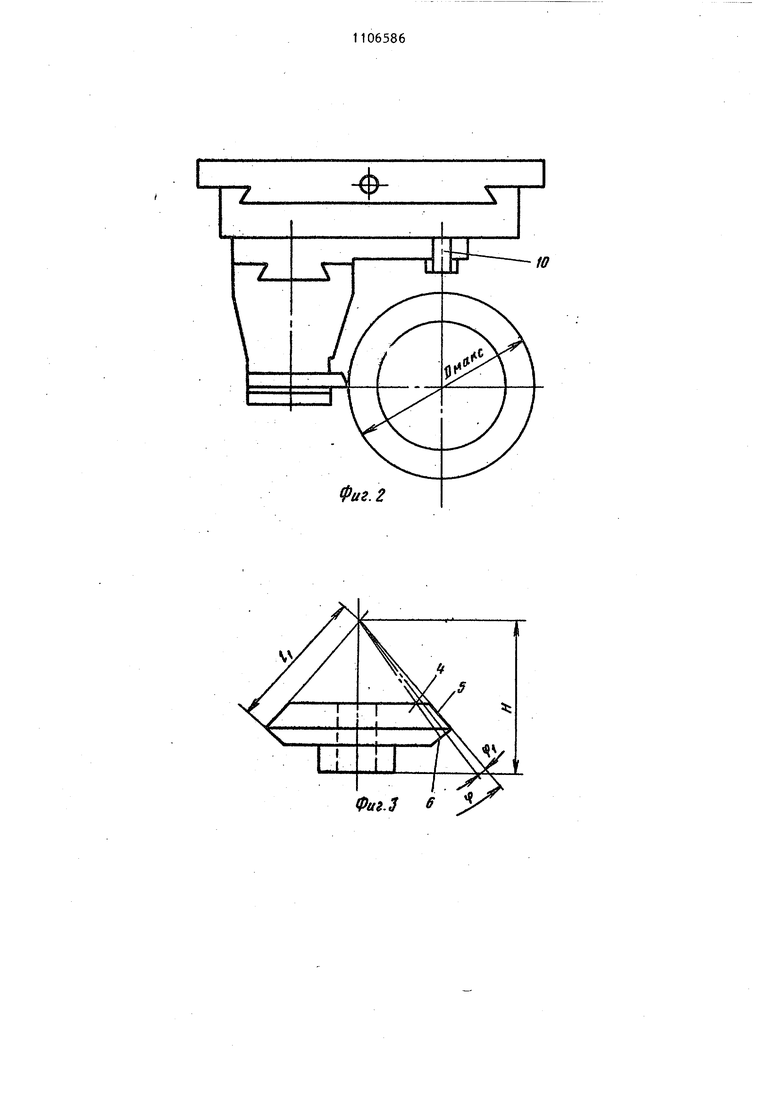

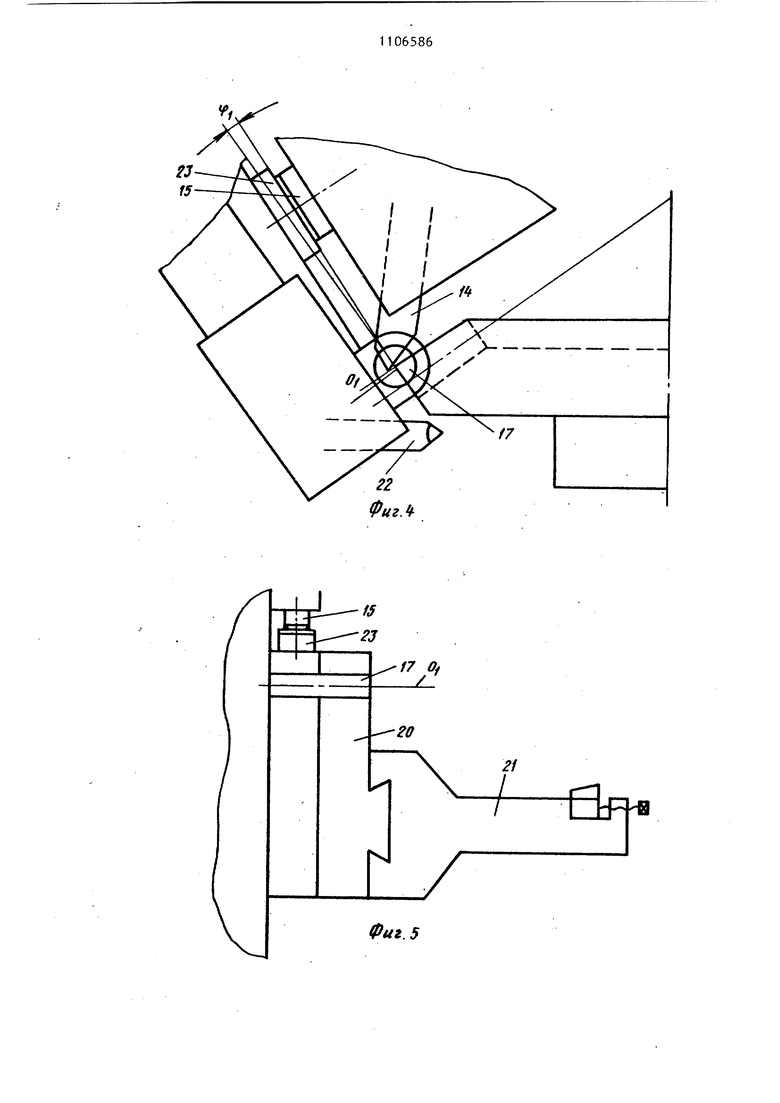

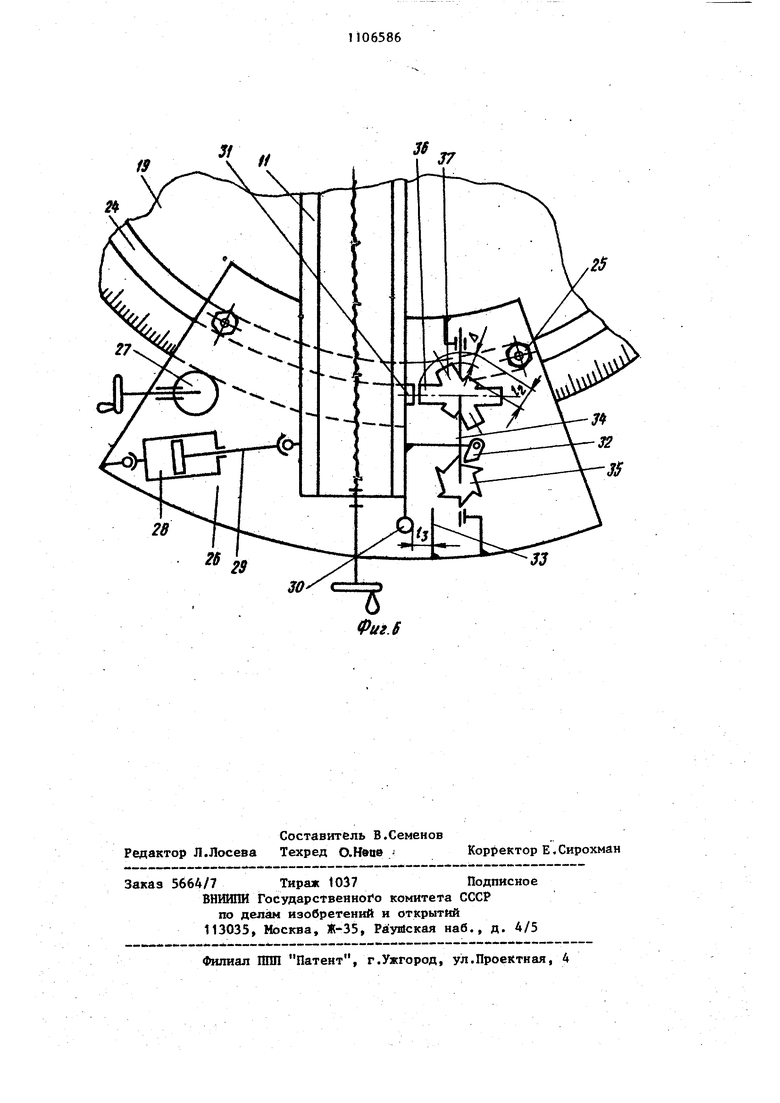

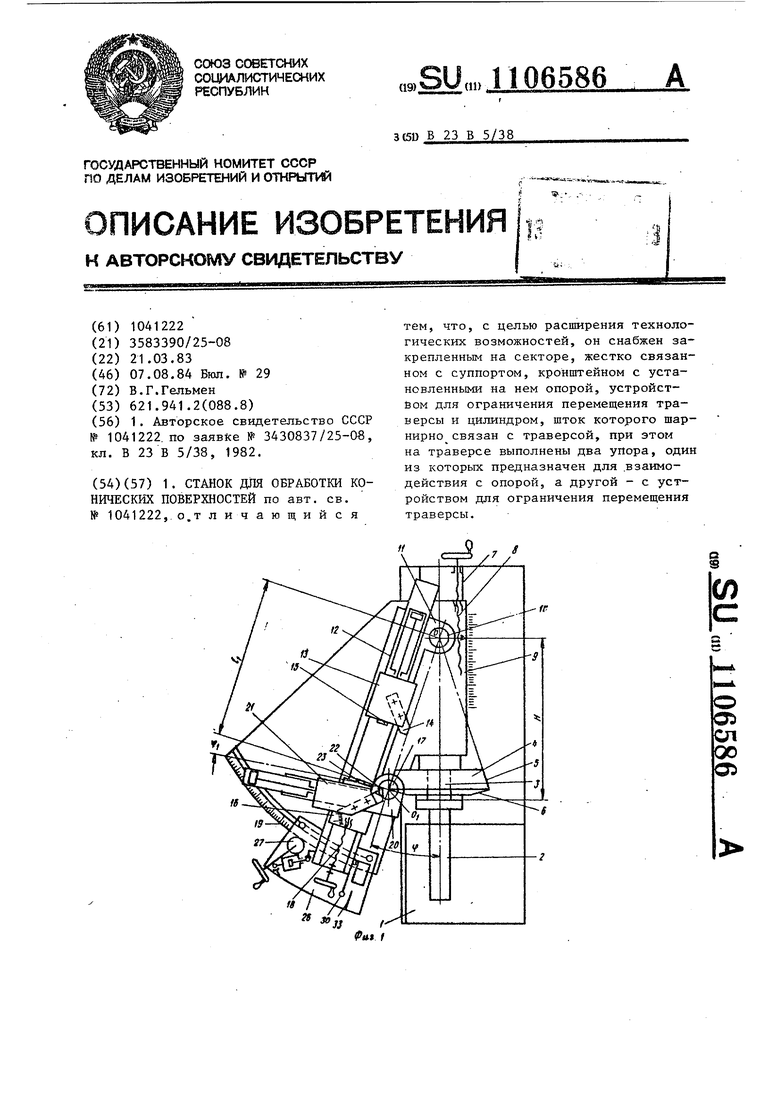

На фиг. 1 схематично изображен предлагаемый станок., общий вид; на фиг. 2 - вид сверху на резцедержатель

0 для обработки прямого конуса; на фиг. 3 - эскиз обрабатываемой детали; на фиг. 4 - схема расположения резцов в конце обработки; на фиг. 5 вид на резцедержатель для обработки

5 обратного конуса; на фиг. 6 - узел кронштейна с устройством для ограничения перемещения траверсы.

Станок содержит станину 1 (фиг.1), на которой установлен привод (не пока0 зан) для шпинделя 2с приспособлениями 3 для установки и закрепления детали 4 с прямым 5 и обратным 6 конусами. На станине 1 выполнены также направляющие 7 параллельно оси шпин5 деля 2, на которых установлен с возможностью возвратно-поступательного перемещения посредством винта 8, закрепленного на станине 1, суппорт 9. На суппорте 9 смонтирован Палец 10,

0 ось О которого пересекается с осью шпинделя 2 и устанавливается винтом 8 в вершину прямого конуса 5 обрабатываемой детали 4. На пальце 10 с возможностью вращения закреплена

5 траверса 11 с направляющими 12 для перемещения резцедержателя.13 с резцом 14 и упором 15 и плиты 16 с дополнительным пальцем 17,имеющим ось 0, причем прямая, проходящая через

0 оси О пальца 10 и 0. пальца 17, параллельна направляющим 12. Для перемещения плиты 16 на траверсе 11 смонтирован винт 18. С суппортом 9 неподвижно соединен сектор 19. На плите

5 16 установлены дополнительные направляющие 20, взаимодействующие с пальцем 17, для перемещения резцедержателя 21 с резцом 22, а также упор 23 для ограничения хода резцедержателя 13, Вершина резца 22 проходит через ось 0 пальца 17, На секторе 19 (фиг. 6) выполнен Т-об разный паз 24. Болтами 25, входящими в этот паз, закреплен кронштейн 26, на котором смонтирована шестерчя 27, сцепленная с сектором 19, для перемещения кронштейна 26 по сектору 19. На кронштейне 26 шарнирно закреплен цилиндр 28, шток 29 которого шарнирно связан с траверсой 11. На последней выполнены упоры 30 и 31 и собачка 32. На кронштейне 26 смонтированы также опоры 33 для взаимодействия с упором 30 и устройство для ограничения перемещения траверсы 11. Оно выполнено в виде оси 34 с установленными на ней храповиком 35 и пальцами 36 и 37, разница между которыми по длине равна Л , Размер ,. ,-Станок работает следующим образом Деталь 4, закрепленная на приспособлении 3 шпинделя 2, начинает вращаться. Одновременно гидроприводами резцедержатели 13 и 21 перемещаются по направляющим 12 и 20. Резцами 14 и 22 производится обработка прямого 5 и обратного 6 конусов детали. Проиcxoдиt съем первого сдоя металла за данной толщины. Подается сигнал об окончании первого прохода. Затем цилиндр 28 поворачивает штоком 29 траверсу 11 вокруг точки О . При этом собачка 32 приводит в движение храпо вик 35 и закрепленные с ним на одной оси 34 пальцы 36 и 37. В результате поворота на одну позицию палец 37 устанавливается напротив упора 31. При дальнейшем движении траверса 11, поворачиваясь вокруг точки О , прижи мается упором 31 к пальцу 37. В то время, когда траверса 11 бьша отведе на от пальца 36, резцедержатели 13 и 21 возвращаются в исходное положание. По.сле прижима траверсы к пальцу 37 они снова перемещаются по направляющим 12 и 20, и резцами 14 и 22 сн мается следующий слой металла с прямого 5 и обратного 6 конусов детали. Затем траверса 11 вновь отводится от пальца 37. Собачка 32 поворачивает храповик 35 и на место пальца 37 ста новится свободная позиция. Резцедержатели 13 и 21 возвращаются в исходное положение. Траверса 11 поворачивается цилиндром 28 также в исходное положение. При этом упор 30 соприкасается с опорой 33. Резцедержатели 13 и 21 приводами вновь перемещаются по направляющим 12 и 20. Резцами 14 и 22 производится окончательная обработка детали. Таким образом, конусы 5 и 6 детали обрабатываются последовательно за три прохода. Меняя количество зубьев на храповике 35 и пальцев 36 и 37, закрепленных на оси 34, можно получать необходимое количество проходов для обработки детали. Изменяя длину пальцев, можно устанавливать заранее необходимую толщину слоя металла, снимаемого при каждом проходе. Наладка станка производится следуюш 1м образом. В устройстве для ограничения перемещения траверсы 11 относительно кронштейна 26 (фиг. 2) устанавливаются пальцы 36 и 37 с разницей между ними Д , равной величине съема металла с детали за первый проход. Разница между пальцем 37 и опорой 33 выполняется равной величине съема металла за второй проход. Ось Опальца 10 устанавливается в вершину прямого конуса 5 (фиг. 1) обрабатываемой детали 4. С помощью винта 8 перемещают суппорт 9 по направляющим 7 станины 1, выдержав размер Н (фиг. 1 и 3). Вращением шестерни 27 по сектору 19 поворачивают траверсу 11 на угол Ч (фиг. 1 и 3). При этом упор 30 траверсы должен быть прижат цилиндром 28 к опоре 33, выполненной на кронштейне 26. Винтом 18 перемещается плита 16 до установки упора 23 на размер (фиг. 1 и 3). Направляющие 20 поворачиваются на пальце 17 на дополнительный угол Ч (фиг. 1 и 3) для проточки обратного конуса 6. Резцы 14 и 22 устанавливаются во всех случаях на один и тот же размер, чтобы вершины их проходили через центр О, пальца 17. Изобретение дает возможность осуществлять несколько проходов для . последовательного съема припуска металла. Это расширяет технологические возможности станка.

21

Фиг.И

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-07—Публикация

1983-03-21—Подача