(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления притира | 1980 |

|

SU944894A1 |

| Способ изготовления притира | 1987 |

|

SU1657361A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ДРЕВЕСИНЫ ДЕТАЛЕЙ ТИПА ВТУЛОК, КОЛЕЦ и т. п. | 1967 |

|

SU190546A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ДЛЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС | 1984 |

|

SU1280819A1 |

| Инструмент для обработки асферических поверхностей | 1983 |

|

SU1103996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ВИНТОВ ПРОВОЛОЧНО-АБРАЗИВНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2230648C1 |

| Способ изготовления строганого шпона | 1987 |

|

SU1498615A1 |

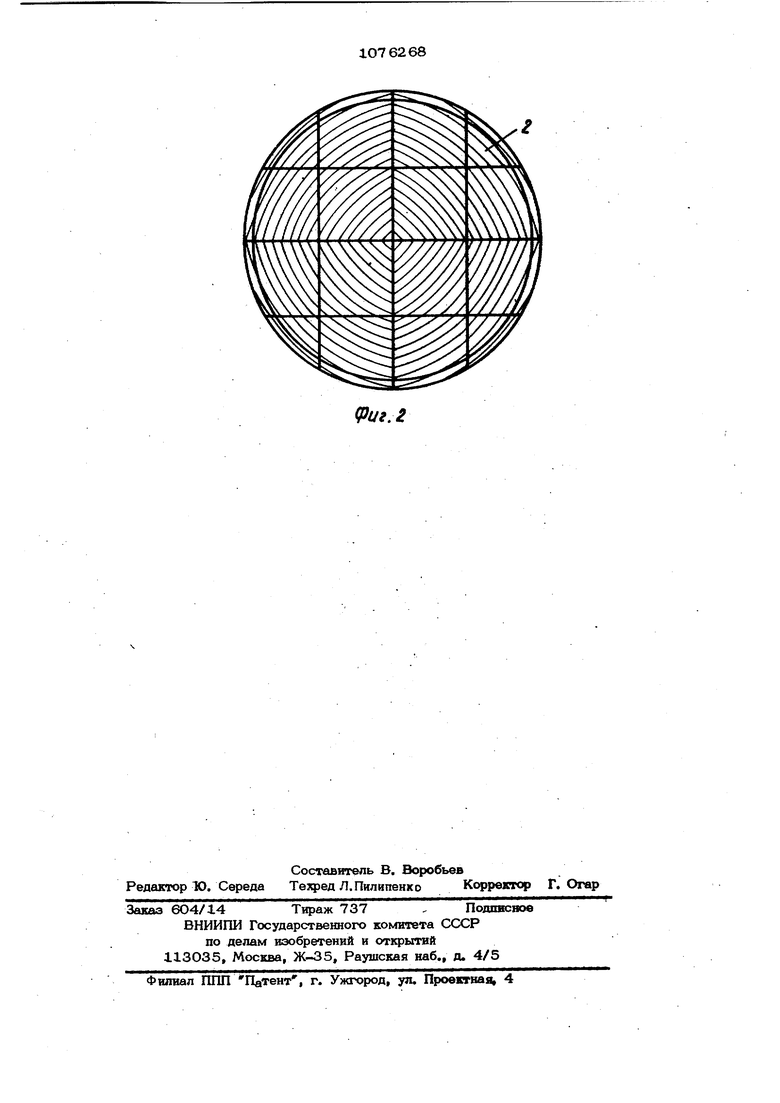

СПОСОБ ИЗГОТОВЛЕНИЯ ПРИТИРА по авт. св. М 944894, отличающийся тем, что, с целью поШ)1шения точности притира за счет о6&-. спечения равномерного износа всей его поверхности, древесные пластины отрезают от одного бруска и устанавливают на наклеечник из условия расположения годичных слоев концентрично оси вращ& ния притира.

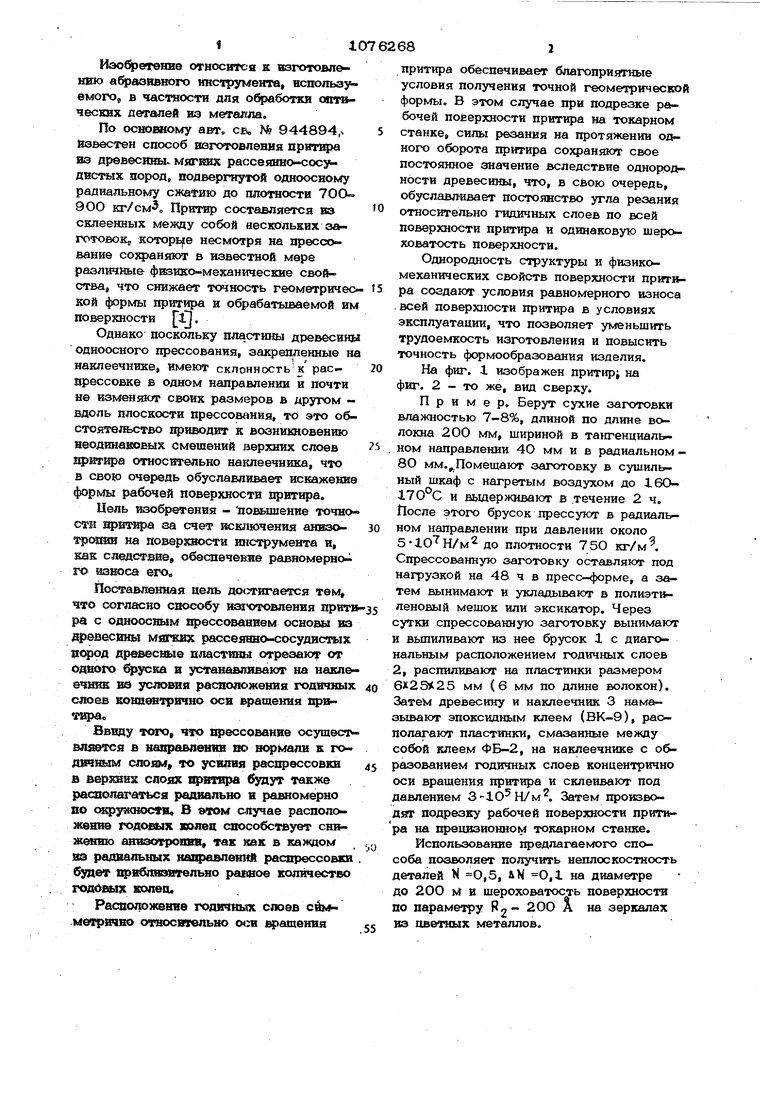

Риг.Г «1 ИаоС етение относится к взготовл нию а азввного инструмента, используемого, в частности для обработки оптических деталей вз металла. По осЕЕОШюму авт. СБ. № 944894, известен способ ваготовления притира из древесины, мяпшх рассеянно-сосудистых пород, подвергнутой одноосному радиальному сжатию до плотности 70О-. 9ОО кг/см5„ Притир составляется из склеенных между собой нескольких заroTOBOKj которь| е несмотря на прессование со}фаняют в известной мере различные физико-механические свойства, что снижает точность геометричес кой формы притира и обрабатываемой им поверхности ij. Однако поскольку пластины древесины одноосного прессования, закрепленные на наклеечнике, имеют склони есть-краспрессовке в одном направлении ia почти н© изменяют своих размеров в другом вдоль плоскости прессования, то это обстоятельство приводит к возникновению неодинаковых смешений верхних слоев относительно на1шеечника, что в свою очередь обуславливает искажение формы рабочей поверхности притира. Цель изобретения - lioKiUueHHe точно ети sa счет исключения анизогрсчойш на поверхности шгструмента и, как следствие, обеспечевие равномерного азшэса era Поставленная цель до тигается тем, что согласно способу ишютовления прити ра с одноосным прессованием основы из евескиы МЯПЕШХ рассеянно-сосудистых древесшле кластины отрезают от одвого фуска в устанавяивают на накле из условия расжмюжения годичных слоев нн0втрично оси ашения 1фвВвиду того, что прессование осущест вляется в налравлеяив во нормали к гоДШ1ШМ слоям то усЕоия раофессовки в eepKSHx слояк щштира буяуг также расаояагаться радиально в равномерно но (лфужносфв, В этом случае расположение колец способствует снижению анязотропвя, так как в каждом иэ радвальиых ващ авлеш(й распрессовки будет хфвблхвэятельно равное количество ftmdBum колеп. Расаоложевие годичных слоев сйь мелруяаа отЕюсительно оси врашания 8 притира обеспечивает благоприятные условия получения точной геометрической формы. В этом случае при подрезке рабочей поверхности притира на токарном станке, силы резания на протяжении ozjного оборота притира сохраняют свое постоянное значение вследствие однородности древесины, что, в свою очередь, обуславЛИвает постоянство угла резания относительно гидичных слоев по всей поверхности притира и одинаковую шероховатость поверхности. Однородность структуры и физикомеханических свойств поверхности притира создают условия равномерного износа всей поверхности притира в условиях эксплуатации, что позволяет уменьшить трудоемкость изготовления и повысить точность формообразования изделия. На фиг. 1 изображен притир; на фиг. 2 - то же, вид сверху. Пример. Берут сухие заготовки влажностью 7-8%, длиной по длине волокна 200 мм, шириной в тангенциальном направлении 4О мм и в радиальном 8О мм.. Помещают заготовку в сушильный шкаф с нагретым воздухом до 16О170°С и вьшерживают в .течение 2 ч. После этого брусок прессуют в радиальном направлении при давлении около до плотности 75О кг/м. Спрессованную заготовку оставляют под нагрузкой на 48 ч в пресс-форме, а затем вынимают и укладывают в полиэт леновый мешок или эксикатор. Через сутки спрессованную заготовку вынимают и вьшилнвают из нее фусок 1 с диагональным расположением годичных слоев 2, распиливают на пластинки размером мм (6 мм по длине волокон). Затем древесину и наклеечник 3 намазывают эпоксидным клеем (ВК-9), располагают пластинки, смазанные между собой клеем ФБ-2, на наклеечнике с образованием годичных слоев кониентрично оси вращения притира и склеивают под давлением . Затем производят подрезку рабочей поверхности притира на прецизионном токарном станке. Использование хфедлагаемого способа позволяет получить нешюскостность деталей X 0,5, iN 0,1 на диаметре до 200 м и шероховатость поверхности по параметру R2- 200 А на зеркалах из цветных металлов.

PUi.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления притира | 1980 |

|

SU944894A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-28—Публикация

1983-03-02—Подача