00

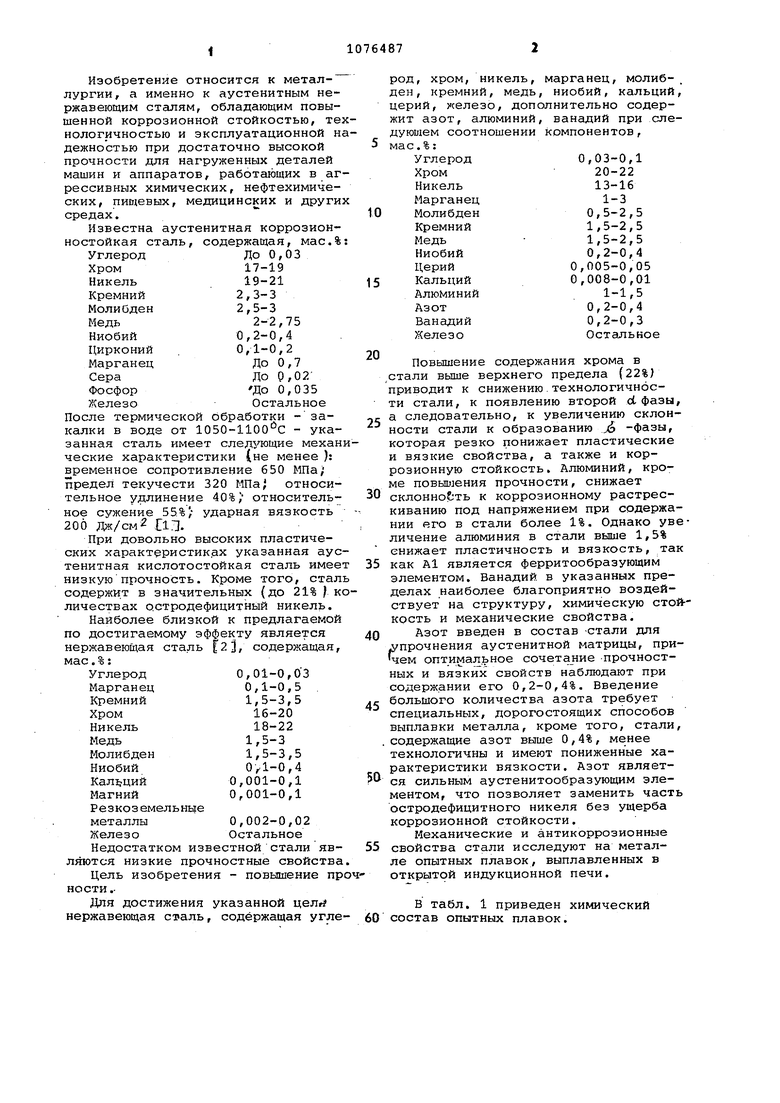

Изобретение относится к металлургии, а именно к аустенитным не ржавеющим сталям, обладающим повы шенной коррозионной стойкостью, т нологичностью и эксплуатационной дежностью при достаточно высокой прочности для нагруженных деталей машин и аппаратов, работающих в а рессивных химических, нефтехимиче ских, пип}евых, медицинских и друг средах. Известна аустенитная коррозион ностойкая сталь, содержащая, мас. УглеродДо 0,03 Хром17-19 Никель19-21 Кремний2,3-3 Молибден 2,5-3 Медь2-2,75 Ниобий0,2-0,4 Цирконий 0,1-0,2 МарганецДо 0,7 СераДо р,02 ФосфорДо 0,035 ЖелезоОстальное После термической обработки - закалки в воде от 1050-llOO C - ука занная сталь имеет следующие меха ческие характеристики (не менее ): временное сопротивление 650 МПа; предел текучести 320 МПа относи тельное удлинение 40%J относитель ное сужение 55%/ ударная вязкость 200 Дж/см2 fl.. При довольно высоких пластических характеристиках указанная ау тенитная кислотостойкая сталь име низкую прочность. Кроме того, стал содержит в значительных (до 21% } личествах остродефицитный никель. Наиболее близкой к предлагаемой по достигаемому эффекту является нержавеющая сталь f2TJ, содержащая мае.%: 0,01-0,03 Углерод 0,1-0,5 Марганец 1,5-3,5 Кремний 16-20 18-22 Никель 1,5-3 1,5-3,5 Молибден ОД-0,4 Ниобий 0,001-0,1 Кальций 0,001-0,1 Магний Резкоз емельные 0,002-0,02 металлы Железо Остальное Недостатком известной стали яв ляются низкие прочностные свойства Цель изобретения - повышение пр ности.Для достижения указанной цел нержавеющая сталь, содержащая угле род, хром, никель, марганец, молиб-. ден, кремний, медь, ниобий, кальций, церий, железо, дополнительно содержит азот, алюминий, ванадий при следующем соотношении компонентов, мас.%: 0,03-0,1 Углерод 20-22 13-16 Никель Марганец Молибден 0,5-2,5 1,5-2,5 Кремний 1,5-2,5 0,2-0,4 Ниобий 0,005-0,05 Церий 0,008-0,01 Кальций 1-1,5 Алюминий 0,2-0,4 0,2-0,3 Ванадий Железо Остсшьное Повышение содержания хрома в стали выше верхнего предела (22%) приводит к снижению.технологичности стали, к появлению второй ot фазы, а следовательно, к увеличению склонности стали к образованию -фазы, которая резко понижает пластические и вязкие свойства, а также и коррозионную стойкость. Алюминий, кроме повьш:ения прочности, снижает склонность к коррозионному растрескиванию под напряжением при содержании его в стали более 1%. Однако увеличение алюминия в стали выше 1,5% снижает пластичность и вязкость, так как А1 является ферритообразующим элементом. Ванадий в указанных пределах наиболее благоприятно воздействует на структуру, химическую стой-кость и механические свойства. Азот введен в состав -стали для .упрочнения аустенитной матрицы, причем оптимал.ное сочетание прочностных и вязких свойств наблюдают при содержании его 0,2-0,4%. Введение большого количества азота требует специальных, дорогостоящих способов выплавки металла, кроме того, стали, содержащие азот выше 0,4%, менее технологичны и имеют пониженные характеристики вязкости. Азот является сильным аустенитообразующим элементом, что позволяет заменить часть остродефицитного никеля без ущерба коррозионной стойкости. Механические и антикоррозионные свойства стали исследуют на металле опытных плавок, выплавленных в открытой индукционной печи. В табл. 1 приведен химический состав опытных плавок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПЕРЕХОДНОГО КЛАССА | 2015 |

|

RU2576773C1 |

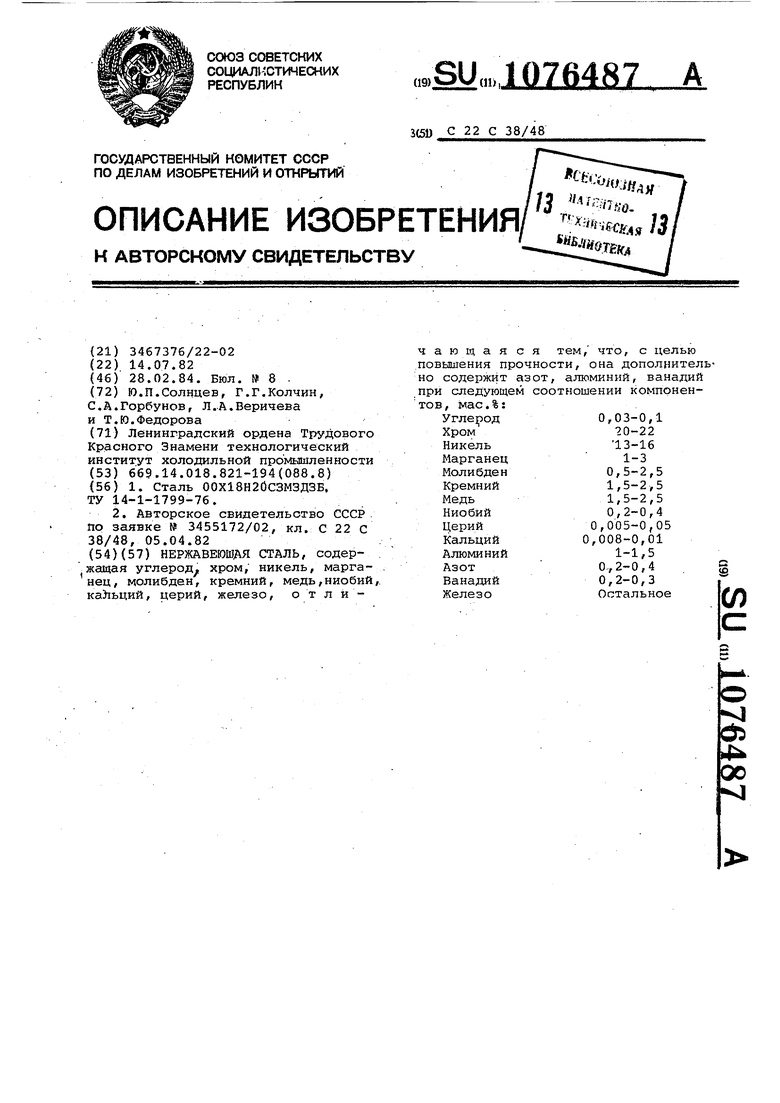

НЕРЖАВЕЮЩАЯ СТАЛЬ, содер- . жащая углерод, хром, никель, марганец, молибден, кремний, медь,ниобий,, кальций, церий, железо, от л и чающаяся тем, что, с целью повышения прочности, она дополнительно содержит азот, алюминий, ванадий при следующем соотношении компонентов , мае.%: 0,03-0,1 Углерод 20-22 Хром 13-16 Никель 1-3 Марганец 0,5-2,5 Молибден 1,5-2,5 Кремний 1,5-2,5 Медь 0,2-0,4 Ниобий 0,005-0,05 Церий 0,008-0,01 Кальций 1-1,5 Алюминий 0.,2-0,4 Азот В 0,2-0,3 Ванадий (Л Остальное Железо

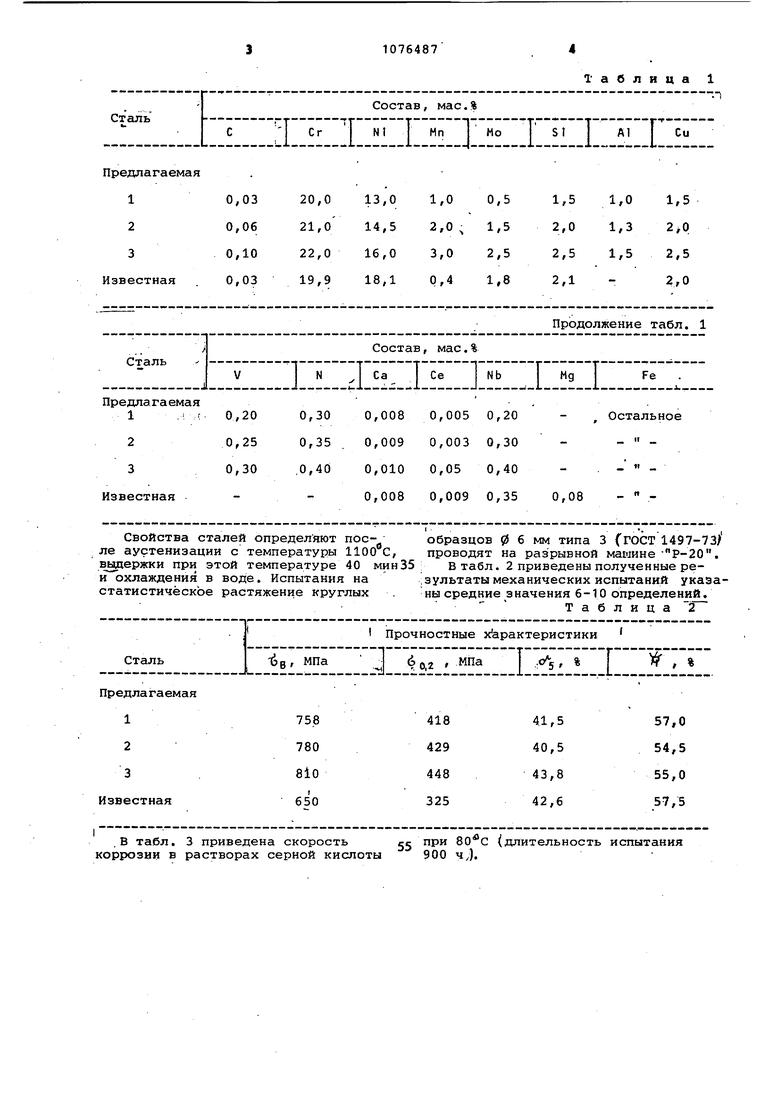

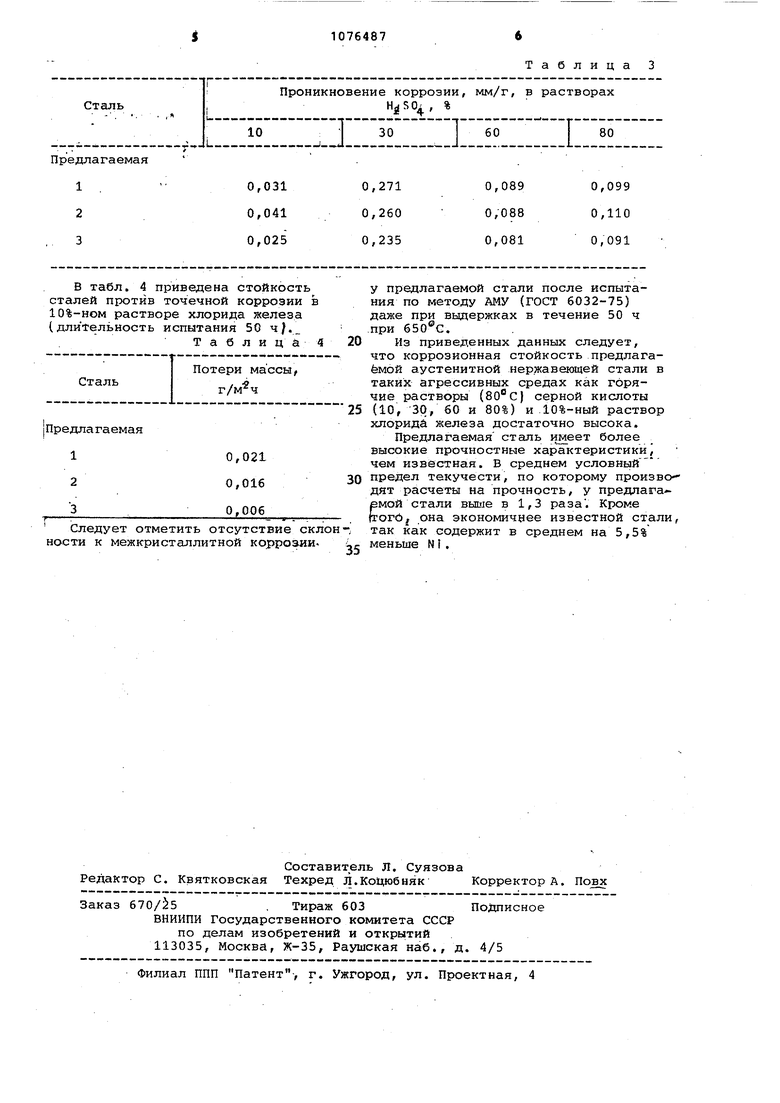

Свойства сталей определяют пос- образцов 0 б мм типа 3 fГОСТ 1497-73/ ле аустенизации с температуры 1100 С, проводят на разрывной машине . выдержки при этой температуре 40 мин35 ; В табл. 2 приведены полученные реи охлаждения в воде. Испытания на зультатымеханических испытаний укаэастатистичёскЬе растяжение круглых . ны средние значения 6-10 определений. .В табл. 3 приведена скорость gj коррозии в растворах серной кислоты

Таблица 2 при (длительность испытания 900 ч.

В табл. 4 приведена стойкость сталей против точечной коррозии в 10%-нсм растворе хлорида железа (дли±ельность испытания 50 ч/.

Таблица 4

Потери массы/

Сталь

25

0,021 0,016 0,006

Следует отметить отсутствие склон-;

но-сти к межкристаллитной коррозииТаблица 3

у предлагаемой стали после испытания по методу АМУ (ГОСТ 6032-75) даже при выдержках в течение 50 ч .при .

Из приведенных данных следует, что коррозионная стойкость предлагаемой аустенитной нержавеющей стали в таких агрессивных средах как горячие растворы (80°С) серной кислоты (10, 30, 60 и 80%) и .10%-ный раствор хлорида железа достаточно высока.

Предлагаемая стешь имеет более высокие прочностные характеристики, чем известная. В среднем условньай предел текучести, по которому произв дят расчеты на прочность, у предлагаемой стали выше в 1,3 раза. Кроме rroruf она экономичнее известной стал так как содержит в среднем на 5,5% меньше N1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР, по заявке № 3455172/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-14—Подача