pacmSop I 6

/iamovf uf(

Sojdy.

(Л

с

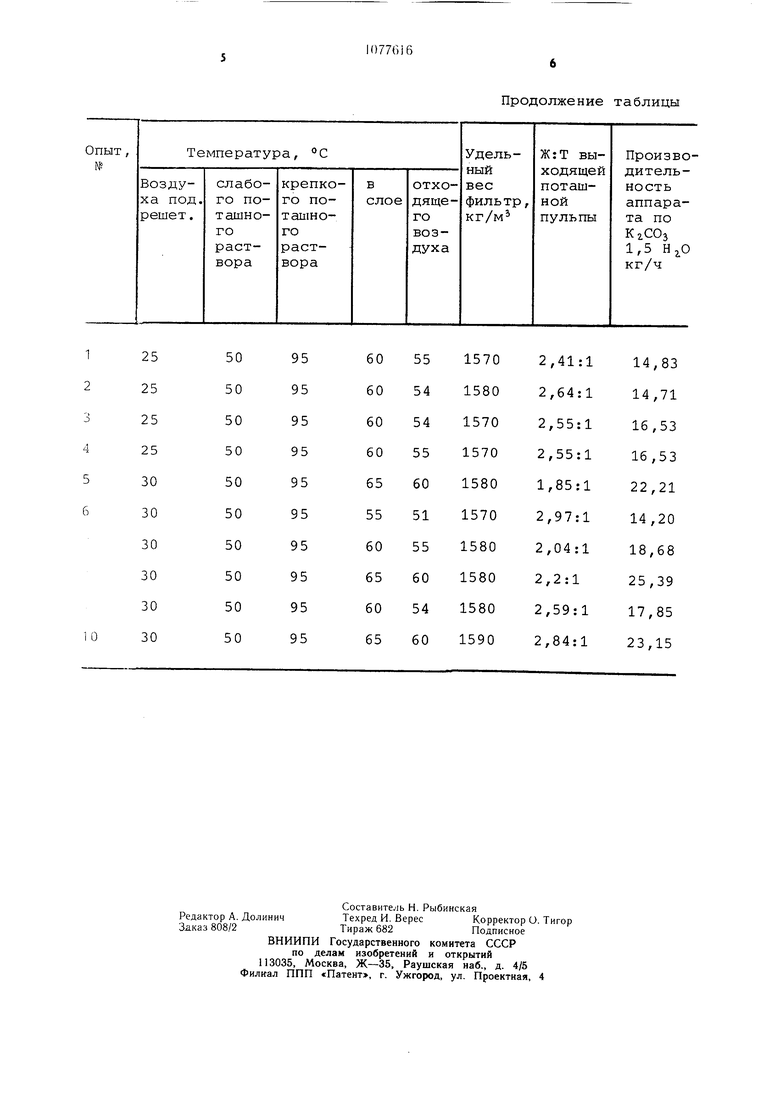

05 05 Изобретение относится к неорганической химии, в частности, к способам кристаллизации веществ из растворов, и может быть использовано в химической, металлургической, пищевой и других отраслях промышленности. Известен способ кристаллизации веществ из растворов путем контактирования исходного раствора с газообразным инертным хладагентом и последующим отводом маточного раствора 1. Недостатками этого способа являются малая производительность процесса; небольшая степень снижения скорости инкрустации; больщой расход охлаждающего агента; неполное использование маточного раствора; необходимость дополнительной аппаратуры для увлажнения охлаждающего агента. Цель изобретения - увеличение производительности за счет предотвращения образования инкрустаций. Поставленна { цель достигается тем, что согласно способу кристаллизации веществ из растворов путем контактирования исходного раствора с газообразным инертным хладагентом и последующим отводом маточного раствора, перед взаимодействием с исходным раствором хладагент контактирует с маточным раствором в количестве 8,4-20%, а затем его смещивают с исходным раствором, причем контактирование маточного раствора с хладагентом осуществляется при скорости газа 1,5-2,0 м/с. На чертеже показан аппарат для осуществления способа кристаллизации веществ из растворов. Аппарат включает верхнюю кристаллизационную камеру 1, в которой установлена решетка 2 со свободным сечением 9-12%. Под верхней кристаллизационной камерой 1 размещена нижняя камера 3, образованная корпусом 4 и рещеткой 5 со свободным сечением 6-9%. Корпус 4 снабжен патрубками: для ввода крепкого раствора 6, для ввода маточника 7, для ввода газообразного хладагента, а также устройством 9 для отвода суспензии. Аппарат для осуществления способа кристаллизации веществ из растворов работает следующим образом. Крепкий карбонатный раствор подают через патрубок 6 в кристаллизационную верхнюю камеру 1, снабженную решеткой 2 с живым сечением 9-12%, где происходит охлаждение растворов с выделением кристаллов. Оборотный потащный раствор (маточник) в количестве 8,4-20% подают через патрубок 7 в нижнюю камеру 3 с живым сечением решетки 6-9%. Расстояние между нижней и верхней рещетками составляст 80-150%. При взаимодействии с газообразным хладагентом, поступающим в аппарат через патрубок 8, образуются кристаллы. Отвод суспензии из аппарата осуществляют через устройство 9. Пример 1. Исходный раствор с концентрацией по KjO725,5 г/л или К2,СОз 1065 г/л подают в верхнюю камеру аппарата. В нижнюю камеру подают маточный раствор в количестве 4,3 л/ч с концентрацией по 603,0 г/л или КгСОз 882,0 г/л. Высота нижней камеры 380 мм. Скорость подачи охлаждающего агента (воздуха) 1,5 м/с. Технологические параметры проведения процесса сведены в таблицу (опыты 1, 3, 6, 9). Полученный осадок имеет гранулометрический состав: 1,2 мм 10°/о; 0,6 мм 50°/о; 0,12 мм 400/0. Химический состав полученного осадка, KjO 57,1; COi 26,5; HjO 16,4. Фильтр содержит 605 г/л или 885 г/л КгСОз. Пример 2. Исходный раствор с концентрацией по КгО 725,5 г/л подают в верхнюю камеру аппарата. В нижнюю камеру подают маточный раствор в количестве 4,3 л/ч с концентрацией по КгО 603,0 г/л или 882,0 г/л KjCOj. Высота нижней камеры 3 150 мм. Технологические параметры проведения процесса сведены в таблице (опыты 10, 2,4 и 7). Средняя проба полученного осадка имеет гранулометрический состав: 1,2 мм 11,3%; 0,6 мм 53,2%; 0,12 мм 35,5%. Химический состав полученного осадка, КгО 56,9%; СО 26,4%; НгО 16,7%. Фильтр содержит: 605 г/л или 885 г/л КгСОз. Пример 3. Исходный раствор с концентрацией по КгО 698,2 гл и 1025 г л К СОзподают в верхнюю камеру аппарата. В нижнюю камеру подают маточный раствор в количестве 4,3 л/ч с концентрацией по 603,0 г/л или 882 г/л Высота нижней камеры 3 120 мм. Технологические параметры проведения процесса сведены в таблицу (опыты 5,8). Средняя проба полученного осадка имеет гранулометрический состав: 1,2 мм 10%; 0,6 мм 50.%; 0,12 мм 40%. Химический состав полученного осадка, %: ка, %: КгО 57,0; СОг 26,5; 16,5. Фильтрат маточника содержит: 883,3 г/л . сЗбразований инкрустации (в примерах 1,2,3) на стенках и рещетках аппарата после работы в течение от 5 до 72 ч нет. Выбранное межрешеточное расстояние 80-150 мм для данного процесса является оптимальным, так как обеспечивает наибольшую производительность процесса, предотвращает забивку аппарата. При увеличении межрещеточного расстояния увеличивается поверхность контакта фаз в камере 3 с маточником, что приводит к уменьщению охлаждающей способности хлада гента (воздуха), идущего для охлаждения и кристаллизации исходного раствора в

верхней камере, .следовательно, к уменьшёнаю производительности аппарата.

Если при этом увеличить подачу маточного раствора выше 20% от исходного, это также приводит к уменьшению охлаждаюш,ей способности хладагента. Уменьшение подачи маточного раствора при той же высоте решеток приводит к увеличению концентрации маточника до 900-1000 г/л KjCOj, при этом происходит кристаллизация до перехода фаз в верхнюю камеру, следовательно, забиваются решетки аппарата.

При уменьшении межрешеточного расстояния ниже 80 мм с увеличением скорости подачи охлаждаюш,его агента уменьшается подача маточного раствора, а также усложняется конструктивный монтаж аппарата.

В предлагаемом способе выбраны оптимальные технологические параметры как для межрешеточного расстояния, так и для скорости подачи охлаждающего агента и количества подаваемого маточного раствора.

В нижней камере 3, где межрешеточное расстояние 80-150 мм, маточный раствор упа ривается от 880 до 900-950 г/л KjCOj и после перехода через верхнюю решетку при смешании с исходным раствором кристаллизуется. Это предотвращает образование инкрустаций на стенках и решетках аппарата.

Таким образом, снижение или повышение подачи маточного раствора от 8,4-20% от исходного, соответственно и межрешеточного расстояния 80-150 мм, приводит к образованию инкрустаций на стенках и решетках аппарата, а также уменьшает производительность процесса.

Использование предлагаемого способа позволит интенсифицировать и упростить процесс; предотвратить образование инкрустаций на стенках и решетках аппарата; обеспечить большую поверхность соприкосновения фаз; увеличить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный кристаллизатор | 1983 |

|

SU1095922A1 |

| Кристаллизатор | 1985 |

|

SU1276350A1 |

| Кристаллизатор | 1977 |

|

SU703115A1 |

| Кристаллизатор с двойным циркуляционным контуром | 1977 |

|

SU683768A1 |

| Установка противоточной фракционной кристаллизации | 1983 |

|

SU1113147A1 |

| Способ получения бромистого лития | 1976 |

|

SU597639A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2402524C1 |

| Способ получения кристаллического манганата калия | 1961 |

|

SU150828A1 |

| Способ получения метасиликата кальция | 1981 |

|

SU986852A1 |

| Способ выделения кристаллогидратаНиТРАТА КАльция | 1977 |

|

SU831734A1 |

1. СПОСОБ КРИСТАЛЛИЗАЦИИ ВЕЩЕСТВ ИЗ РАСТВОРОВ путем контактирования исходного раствора с газообразным инертным хладагентом и последующим отводом маточного раствора, отличающийся тем, что, с целью увеличения производительности за счет предотвращения образования инкрустаций, перед взаимодействием с исходным раствором хладагент контактирует с маточным раствором в количестве 8,4-20%, а затем его смещивают с исходным раствором. 2. Способ по п. 1, отличающийся тем, что контактирование маточного раствора с хладагентом осуществляют при скорости газа 1,5-2,0 м/с.

1630 1630 1630 1630 1630 1630 1630 1630 1630 1630

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ кристаллизации веществ из растворов | 1976 |

|

SU593708A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1981-06-11—Подача