(54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ КОЛЕС

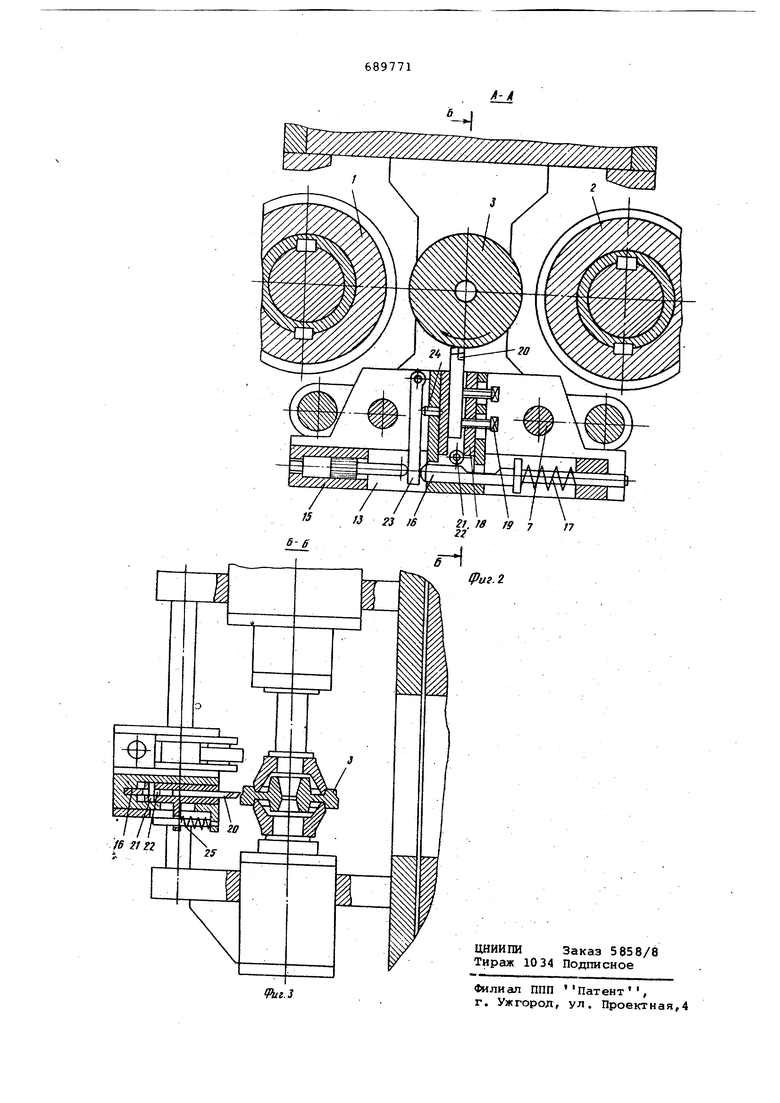

. В резцедержателе закреплен винтами 19 резец 20 и шарнирно на оси

21установлен ролик 22, взаимодействующий с копиром 16, Резцедержатель снабжен механизмом фиксации рабочего положения, состоящим из рычага

23 и плунжера 24, и подпружинен в направлении к копиру пружиной 25.

Устройство работает следующим образ os .

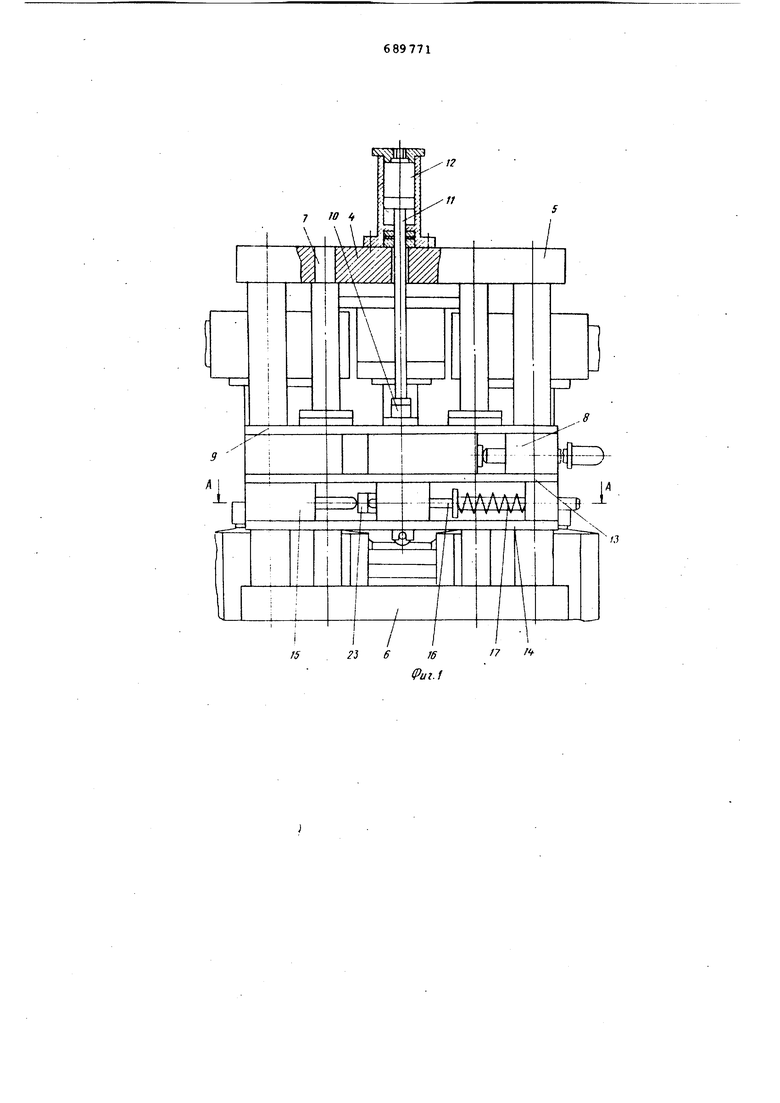

Заготовка 3 устанавливается на шпиндель в рабочей позиции и зажимается. При этом поршень со штоксм .11 гидроцилиндра 12 находится в верхнем положении, удерживая кронштейн 8 и жестко соединенный с ним кронштейн 14 у верхней плиты 5 центральной рамки 4 выше уровня рабочей позиции, т.е. кронштейн со смонтированньами на них механизмами не препятствует свободной загрузке заготовок.

После зажима заготовки включают вращение шпиндел.я и индикатор ТВЧ, встроенный в устройство. Обод заготоаки нагревается до температуры прокатки 1100-1150®С,

Управление работой устройства осуществляется посредством стандартных гидравлических панелей, включенных в цепь гидроавтс 1атики зубопрокатного устройства.

При одновременной подаче масла в верхнюю полость гидроцилиндра 12 и в рабочую полость гидроцилиндра 15 кронштейн 8 и кронштейн 14 начинают бистро опускаться, а шток гидроцилиндра 15, перемещаясь вправ через рычаг 23 перемещает в этом же направлении копир 16, сжимая пружину 17, Копир, набегая на ролик 22 перемещает резцедержатель 18 в рабочее положение в направлении к загтовке 3, При этом пружина 25 сжимается и резец 20, закрепленный винтами 19 в резцедержателе 18, устанавлвается на заданный размер, определящий диаметр обточенного обода заготовки 3,

Рычаг 23, перемещая копир 16 под действием штока гидроцилиндра 15, в конце хода через плунжер 24 жесткозажимает подвижный резцедержатель 18 в кронштейне 14, исключая передачу усилия резания от резца на ролик

22и копир 16.

В момент подхода режущей кромки резца 20 к торцу вращакяцейся заготовки 3 скорость подачи кронштейна 14 вниз автоматически замедляется до величины,, определяемой, на опти альных условиях реэания. Осуществляется срезание припуска по наружHc iy дис1метру обода заготовки. При этом режущая кромка резца перемешается параллельно оси вращения заготовки,

По окончании обтачивания подача масла в полость гидроцилиндра 15 прекращается, пружина 17 смещает копир 16 влево, рычаг 23 освобождает плунжер 24 и подвижный резцедержатель 18 с резцом 20 под действием пружин 25 отводится в исходное положение.

Одновременно масло подается в нижнюю полость гидроцилиндра 12,

с верхняя полость которого соединяется со сливом, и кронштейны 8 и 14 быстро поднимаются.

Затем по заданному циклу заготовка обкатывается гладкими валками 1

0 для создания требуемых профиля и размеров по диаметру и ширине обо-. да и накатывается зубчатыми валками 2 с одновременной обкаткой вершин формуемых зубьев гладким вспомогательным валком.

На этом этапе прокатки гидроавтоматика устройства управляет только работой механизма регулировки положения гладкого вспомогательного валка, а устройство с резцом

отведено в сторону и не работает.

Формула изобретения

5 Устройство для прокатки зубчатых колес, содержащее установленные в станине с возможностью перемещения к оси заготовки гладкие зубчатые валки и размещенный в раме механизм зажима и перемещения заготовки из зоны гладких вёшков в зону зубчатых, о тличающеес я тем, что, с целью уменьшения радиального биения и стабилизации объема металла обода прокатываемой заготовки, оно снабжено кронштейном установленным на раме механизма зажима заготовки с возможностью перемещения параллельно оси и установленными на кронштейне

я резцедержателями и связанным с ним копиром с приводом его поступательного перемещения, при этом резцедержатель размещен с возможностью радиально о перемещения.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 165418, кл. В 21 Н 5/02, 1964,

2.Авторское свидетельство СССР 267573, кл, В 21 Н 5/02, 1965,

12

17 /V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки зубчатых колес | 1974 |

|

SU503619A1 |

| Устройство для двустороннего нарезания резьбы | 1990 |

|

SU1710232A1 |

| Устройство для обработки внутренних поверхностей | 1991 |

|

SU1808486A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| ВСЕСОЮЗНАЯ }hi<T5'«^'''?/^ ''"V-'-^-- '^"": "' 1Ы1=Д41 Uv •;.,:»,.-^ •- 'i:---'ЁИБ.П<:О' L.vCA j | 1971 |

|

SU319418A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| СТРУГОВАЯ УСТАНОВКА | 1995 |

|

RU2122636C1 |

Авторы

Даты

1979-10-05—Публикация

1976-12-20—Подача