эо

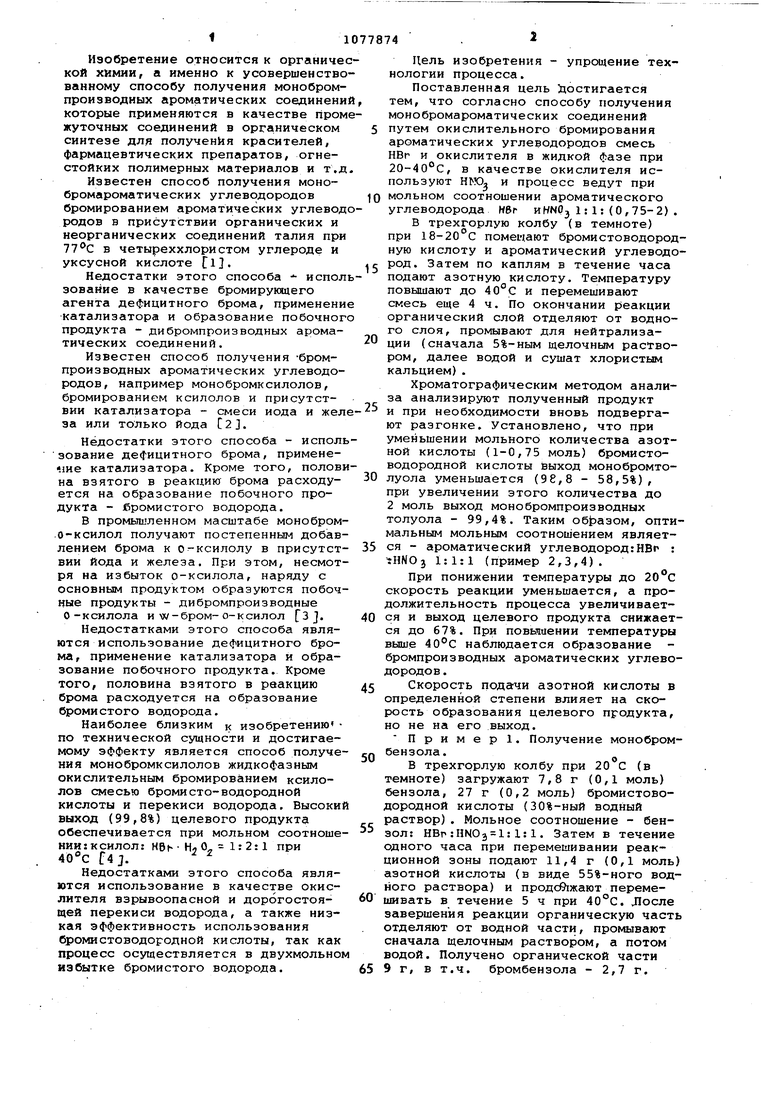

Изобретение относится к органиче кой химии, а именно к усовершенство ванному способу получения монобромпроизводных ароматических соединени которые применяются в качестве пром жуточных соединений в органическом синтезе для получения красителей, фармацевтических препаратов, огнестойких полимерных материалов и т.д Известен способ получения монобромароматических углеводородов бромированием ароматических углевод родов в присутствии органических и неорганических соединений талия при в четыреххлористом углероде и уксусной кислоте fl. Недостатки этого способа - испол зование в качестве бромирующего агента дефицитного брома, применени катализатора и образование побочног продукта - дибромпроивводных ароматических соединений. Известен способ получения -бромпроизводных ароматических углеводородов, например монобромксилолов, бромированием ксилолов и присутствии катализатора - смеси иода и жел за или только йода С23. Недостатки этого способа - испол зование дефицитного брома, применелие катализатора. Кроме того, полов на взятого в реакцию брома расходуется на образование побочного продукта - бромистого водорода. В промышленном масштабе монобром О-ксилол получают постепенным добав лением брома к о-ксилолу в присутст вии йода и железа. При этом, несмот ря на избыток о-ксилола, наряду с основным продуктом образуются побоч ные продукты - дибромпроивводные О-ксилола и W - бром-о-к силол Гз J. Недостатками этого способа являются использование дефицитного брома, применение катализатора и образование побочного продукта. Кроме того, половина взятого в реакцию брома расходуется на образование бромистого водорода. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получе ния монобромксилолов жидкофазным окислительным бромированием ксилолов смесью бромисто-водородной кислоты и перекиси водорода. Высоки выход (99,8%) целевого продукта обеспечивается при мольном соотноше нии:ксилол: НВьHI О, 1:2:1 при AQ°C 4. Недостатками этого способа являются использование в качестве окислителя взрывоопасной и дорогостоящей перекиси водорода, а также низкая эффективность использования бромистоводородной кислоты, так как процесс осуществляется в двухмольно избытке бромистого водорода. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу получения монобромароматических соединений путем окислительного бромирования ароматических углеводородов смесь НВг и окислителя в жидкой фазе при 20-40°С, в качестве окислителя используют , и процесс ведут при мольном соотношении ароматического углеводорода Нбг и HNQ i:i:(0,75-2). В трехгорлую колбу (в темноте) при 18-20 с помещают бромистоводородную кислоту и ароматический углеводород. Затем по каплям в течение часа подают азотную кислоту. Температуру повышают до 40°С и перемешивают смесь еще 4 ч. По окончании реакции органический слой отделяют от водного слоя, промывают для нейтрализации (сначала 5%-ным щелочным раствором, далее водой и сушат хлористым кальцием). Хроматографическим методом анализа анализируют полученный продукт и при необходимости вновь подвергают разгонке. Установлено, что при уменьшении мольного количества азотной кислоты (1-0,75 моль) бромистоводородной кислоты выход монобромтолуола уменьшается (98,8 - 58,5%), при увеличении этого количества до 2 моль выход монобромпроизводных толуола - 99,4%. Таким об)разом, оптимальным мольным соотношением является - ароматический углеводород:НВг : НМОз 1:1:1 (пример 2,3,4). При понижении температуры до 20 С скорость реакции уменьшается, а продолжительность процесса увеличивается и выход целевого продукта снижается до 67%. При повьвдении температуры выше 40°С наблюдается образование бромпроизводных ароматических углеводородов . Скорость подачи азотной кислоты в определенной степени влияет на скорость образования целевого продукта, но не на его выход. Пример. Получение монобромбензола. В трехгорлую колбу при 20 С (в темноте) загружают 7,8 г (0,1 моль) бензола, 27 г (0,2 моль) бромистоводородной кислоты (30%-ный водный раствор). Мольное соотношение - бензол: НВг:HNO3 1:1:1. Затем в течение одного часа при перемешивании реакционной зоны подают 11,4 г (0,1 моль) азотной кислоты (в виде 55%-ного водного раствора) и продолжают перемешивать в течение 5 ч при 40°С. Лосле завершения реакции органическую часть отделяют от водной части, промывают сначала щелочным раствором, а потом водой. Получено органической части 9 г, в т.ч. бромбензола - 2,7 г. Выход монобромбензола на взятую бромистоводородную кислоту 17,9%. П р и м е р 2. Получение монобром толуола . Загружают 9,2 г (0,1 моль) толуола, 2-7 г (0,1 моль) бромистоводородной кислоты (30%-ный водный раствор) Мольное соотношение - толуолгНВи : :HNOj 1:1:1, Получено органической части 16,9 г, в т.ч. монобромтолуола 16,5 г. Выход 98,8%. П р и м е р 3. Получение моновром толуола. По примеру 2 проводят окислительное бромирование, но соотношение реагентов составляет С Н5СНз:НВЦ HNOjs 1:1: 0,75. Получено 13,5 г орга нической части, в т.ч. монобромтолуола 10,0 г. Выход 58,5%. . П р и м е р 4. Получение монобром толуола. Опыт проводят по примеру 2, но соотношение реагентов составляет С НеСНз:НВг:НМОз 1: 1:2. Получено 17,0 г органической части, в т.ч. монобромтолуола Д6,9 г. Выход 99,4%. П р и м е р 5. Получение моно(Н омэтил бен зола. Загружают 10,6 г (0,1 моль) этилбензола, -27 г (0,1 моль бромистоводо родной кислоты (30%-ный водный раствор) . Мольное соотношение - этилбензол :НВг:ННОз 1:1:1. Получено орга нической части 18,0 г, в т.ч. монобромэтилбензола 16,7 г. Выход 89,7%. П р и м е р 6. Получение изопропилбензола. Загружают 12,0 г (0,1 моль) изоропилбензола, 27 г (0,1 моль) броистоводород ной кислоты (30-ный вещый раствор). Мольное соотношение зопропилбензол:НВгrHNOjs1:1:1. Полуено органической части - 18,8 г в т.ч. монобромизопропилбензола 13,2 г, ыход 66,3%. П р и м е р 7. Получение монобром-0-ксилола. Загружают 10,6 г (0,1 моль) о-ксиЛОЛа, 27 г (0,1 моль) бромистоводородной кислоты (30%-ный водный раствор). Мольное соотношение - в-ксилол-НВг:НКОз 1:1:1. Получено органической части 17,3 г, в т.ч. монобром-0-ксилола 16,2 г. Выход 93,5%. П р и м е р 8. Получение монобром«-ксилола. Реакцию окислительного бромирования проводят аналогично примеру. 7. Получено органической части 18,4 г, в т.ч. монобром-м-ксилола 18,3 г. Выход 98,9%. Пример9. Полученне монобром-п-ксилола. Реакцию окислительного бромирования п-ксилола проводят аналогично примеру 7. Получено органической части 17,2 г, в т.ч. монобром-п-ксилола 15,3 г. Выход 82,7%. Физико-химические характеристики полученных соединений приведены в таблице.

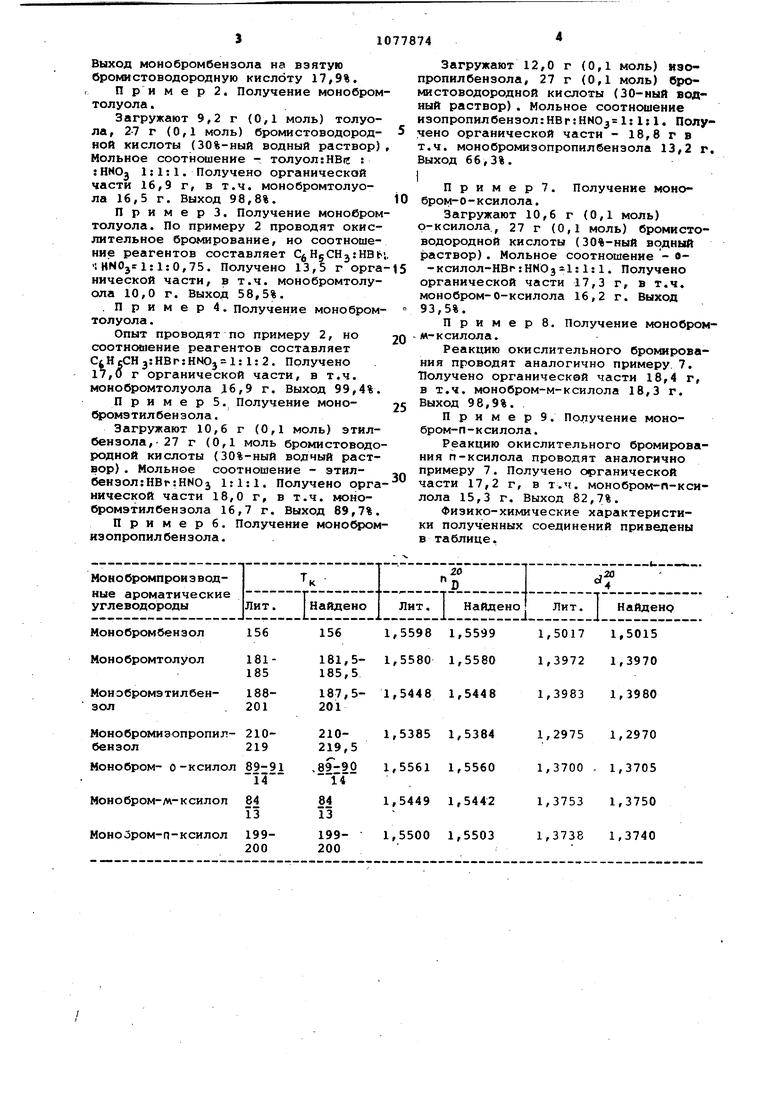

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монобромксилолов | 1979 |

|

SU891619A1 |

| Способ получения монобромксилолов | 1977 |

|

SU636217A1 |

| Способ получения монобромксилолов | 1982 |

|

SU1097592A1 |

| СПОСОБ БРОМИРОВАНИЯ КСИЛОЛОВ В КОЛЬЦО | 2015 |

|

RU2601752C1 |

| Способ получения бромбензола или алкилбромбензола | 1987 |

|

SU1468896A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| Способ получения 1-бром и 3-бромпропенов-1 | 1978 |

|

SU753841A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАБРОМФТАЛЕВОГО АНГИДРИДА | 2013 |

|

RU2526616C2 |

| Способ получения дибромфенола | 1989 |

|

SU1768574A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО СИНТЕЗА БРОМБЕНЗОЛА | 2003 |

|

RU2321576C1 |

СПОСОБ ПОЛУЧЕНИЯ МОНОБРОММ ОМАТИЧЕСКИХ СОЕДИНЕНИП путем окислительного бромирования ароматических углеводородов смесью ИВч и окислителя в жидкой фазе при 20-40°С, отличающийся тем, что, с целью упрощения технологии и Чювышения конверсии бромистоводородной кислоты, в качестве окислителя используют HNOj и процесс ведут при молярном соотношении ароматического углеводород а, Н В t- и NN0,1:1:

Таким образом, данный способ по сравнению с известными позволяет упростить технологию процесса за счет исключения взрывоопасного реагента и создания безотходного процесса, так как в способе используемые реагенты полностью превращаются в конечные продукты реакции и нет необходимости применения дополнительных приемов их реализации.

Авторы

Даты

1984-03-07—Публикация

1982-03-05—Подача