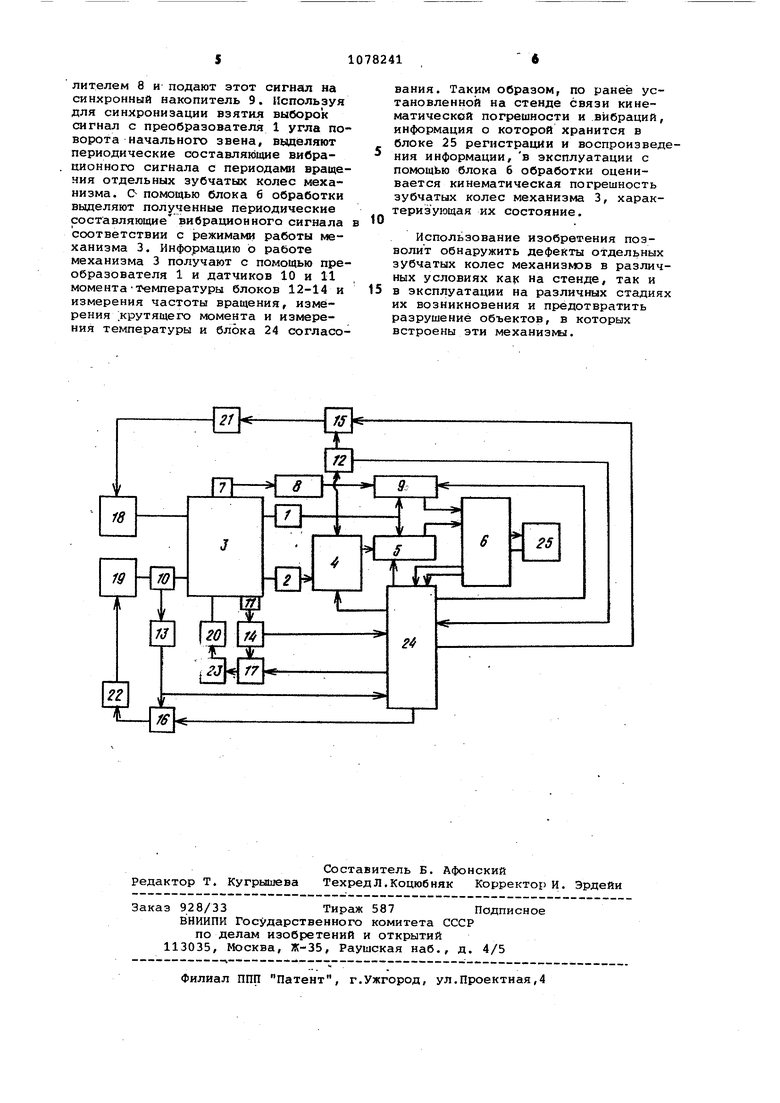

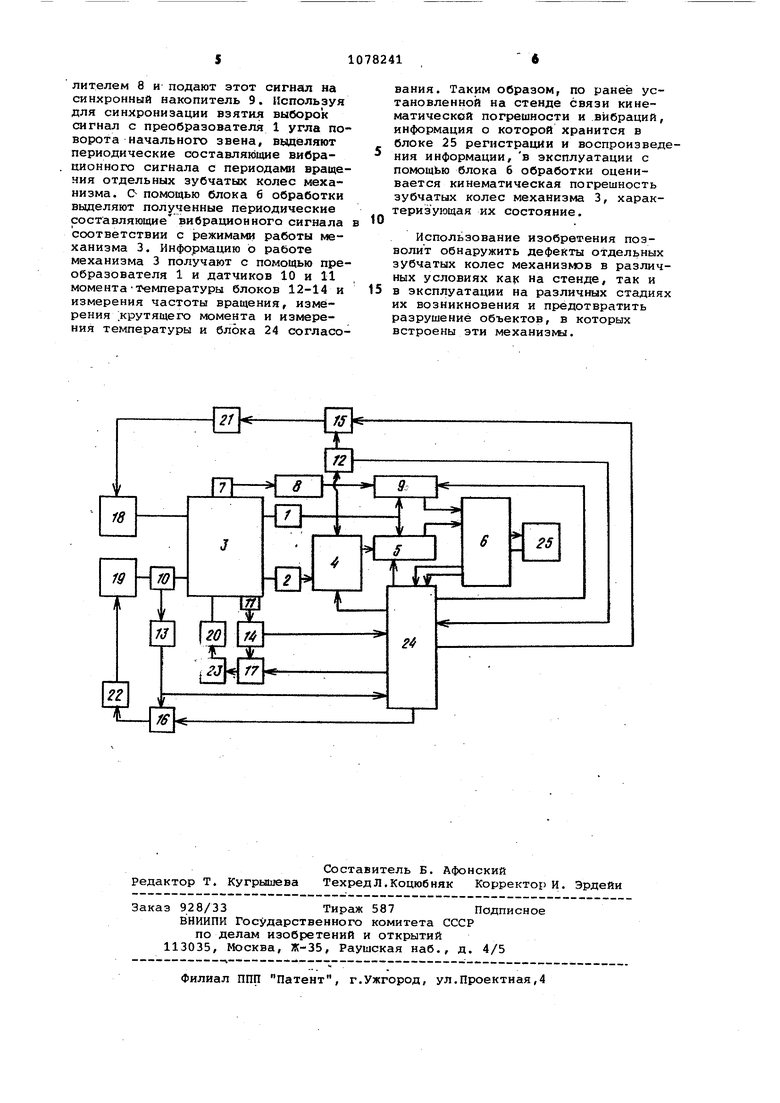

Изобретение относится к машиною строению, а именно к средствам . контроля механизмов с зубчатыми колесами. Известно устройство для оценки технического состояния механизма с зубчатыми колесами, содержащее вибродатчик, усилитель, блок обрабо ки, последовательно соединенные между собой С13. Недостатками этого устройства являются ограниченная функциональная возможность и низкая точность, так как Оценивается только амплитуда вибрации и не оценивается показатель кинематической и динамической погрешности зубчатого механизма. Наиболее близким к изобретению по технической сущности является устройство для оценки технического состояния механизма с зубчатыми колесами , содержащее преобразователи угла поворота начального и конечного звеньев механизма, блок измерения кинематической погрешности, входы которого соединены с выходами преобразователей угла поворота, синхронный накопитель, входы которого соединены с блоком измерения кинематической погрешности и преобразователем угла поворота начально го звена, блок обработки, связанный с синхронным накопителем С2. Недостатком этого устройства яв ляются его ограниченные функционал ные возможности, связанные с трудностью измерения кинематической и динамической погрешности зубчатого механизма в его рабочих условиях. Цель изобретения - расширение функциональных возможностей устрой ства. Эта цель достигается тем, что для оценки технического состояния механизма с зубчатыми колесами, содержащее преобразователи угла поворота начального и конечного звенье механизма, блок измерения кинематической погрешности, входы которого соединены с выходами преобразовател угла поворота, синхронный накопител входы которого соединены с преобра зователем угла начального звена и блоком измерения кинематической по решности, блок обработки, связанны с синхронным накопителем, снабжено вибродатчиком, устанавливаемым на корпусе механизма, усилителем, вхо которого соединен с выходом вибродатчика, вторым синхронным накопителем, первый вход которого подклю чён к выходу усилителя, второй вход - к выходу преобразователя уг ла поворота начального звена, датчиком крутящего момента, устанавли ваемым на конечном звене механизма, датчиком температуры, располагаемым на корпусе механизма, блоками измерения частоты вращения, измерения крутящего момента и измерения температуры, входы которых соединены соответственно с выходами преобразователя угла поворота начального звена, датчика крутящего момента, датчика температуры, блоками сравнения частоты вращения, сравнения крутящего момента и сравнения тe mepaтypы, входы которых соединены соответственно с выходами блоков измерения частоты вращения, измерения крутящего момента и измеренрш температуры, приводным двигателем, кинематически связанным с начальным звеном механизма, механизмом нагружения, располагаемым на конечном звене механизма, радиатором, устанавливаемым на корпусе механизма, блоками управления частотой вращения, управления крутящих моментом и управления температурой, входы которых связаны соответственно с выходами блоков сравнения частоты вращения, сравнения крутящего момента и сравнения температуры, а выходы - соответственно с приводным двигателем, с механизмом на)7ружения и радиатором, блоком согласования, входы которого подключены соответственно к выходам блоков измерения частоты вращения, измерения крутящего момента, измерения температуры, первому и второму выходам блока обработки, а выходы - к входам блоков сравнения частоты вращения, сравнения крутящего момента, сравнения температуры, измерения кинематической погрешности, первого и второго синхронных накопителей, а выход второго синхронного накопителя соединен с входом блока обработки, блоком регистрации и воспроизведения информации , вход которого соединен с выходом блока обработки. На чертеже изображена структурная схема устройства для оценки технического состояния механизма с зубчатыми колесами. Устройство содержит преобразователи 1 и 2 угла поворота начального и конечного звеньев контролируемого механизма 3, блок 4 измерения кинематической погрешности, входы которого соединены с выходами преобразователей 1 и 2 угла поворота, синхронный накопитель 5, входы которого соединены с преобразователем 1 угла поворота начального звена и блоком 4 кинематической погрешности, блок б обработки, связанный с синхронным накопителем 5, вибродатчик 7, устанавливаемый на корпусе механизма 3, усилитель 8., вход которого соединен с выходом вибродатчика 7, второй синхронный накопитель 9, первый вход которого подключен к выходу усилителя 8, второй вход - к выходу преобразователя 1 угла поворота начального звена, датчик 10 крутящего г эмента, устанавливаемый на конечном эвене механизма 3, датчик 11 температуры, располагаемый на корпусе механизма 3, блоки 12714 измерения частоты вращения, измерения крутящего момента и измерения температуры, входы которых соединены соответственно с вь1ходами преобразователя 1 угла поворота начального звена, датчика 10 крутящего момента, датчика 11 те мпературы, блоки 15-17 сравнения частоты вращения, сравнения крутящего момента и сравнения температуры, входы которых соединены соответственно с выходами блоков 12-14 измерения частоты вращения, измерения крутящего момента и измерения температуры, приводной двигатель 18, кинематически связанный с начальным звеном механизма 3 механизм 19 нагружения, располагаемый на конечном звене механизма 3, радиатор 20, устанавливаемый на корпусе механизма 3, блоки 21-23 управления частотой вращения, управления крутящим моментом и управления температурой, входы которых связаны соответственно с выходами блоков 15-17 сравнения частоты вращения, сравнения крутящего момента и сравнения температуры, а выходы соответственно-с приводным двигателем 18, механизмом 19 нагружения и с радиатором 20, блок 24 согласования, входы которого подключены соответственно к выходам блоков 12-14 измерения частоты вращения, измерения крутящего момента, измерения температуры, первому и второму выходам блока 6 обработки, а выходы - к входам блоков 15-17, 4 сравнения частоты вращения, сравнения к .крутящего момента, сравнения температуры, измерения кинематической погрешности первого и второго синхронных накопителей 5 и 9, а выход второго синхронного накопителя 9 содинен с входом блока б обработки, блок 25 регистрации и воспроизведения информации, вход которого соединен с выходом блока 6 обработки.

Устройство работает следующим образом.

Блок 6 обработки по заданной прорамме задает режим работы механизма 3, установленного на стенде. Режим задается с помощью блоков 21-23 управления частотой вращения приводного двигателя 18, управления крутящим моментом механизма 19 нагружения и управления температурой.

радиатора 20. Эти параметры контролируют с помощью преобразователя 1 угла поворота начального звена и датчиков 10 и 11 крутящего момента и температу дл блоков 12-14 измерения частоты вращения, измерения крутящего момента и измерения температуры и блоков 15-17 сравнения частоты вращения, сравнения крутящего момента и сравнения температуры.

С выходов преобразователей 1 и 2 угла поворота, установленных на мехнизме 3 с зубчатыгли колесами, получают, используя блок 4 измеЕ)ения кинематической погрешности зубчатых передач механизма 3. С помощью вибродатчика 7 получают вибрационный сигнал, возбуждаемый зубчатыми колесами, усиливают его усилителем 8. Сигналы с выходов усилителя 8 и блока 4 получения кинематической погрешности подают на входы синхронного накопителя 5 и синхронного накопителя 9, где осуществляют путем синхронного накопления выделение периодических составлякяцих кинематической погрешности и вибрационного сигнала с периодами вращения отдельного зубчатого колеса механизма 3. Режим получения кинематической погрешности, синхронного накопления задают по программе блоком 6 обработки через блок 24 согласования. Для синхронизации взятия выборок используют сигнал с частотой, пропорциональной частоте вращения начального звена, который получают путем преобразования сигНс1ла с преобразователя 1 угла поворота. Импульсы синхронизации следуют через фиксированные углы поворота отдельных зубчатых колес и служат для синхронизации начала выделения кинематической погрешности и вибрационного сигнала, которое может осуществляться как одновре|менно, так и последовательно. Выделенные периодические составляюоще кинематической погрешности и вибрационного сигнала содержат только

:те гармонические составляющие, которые кратны частотам вращения отдельных зубчатых колес. Эти периодические составляющие обрабатывают с помощью блока 6 обработки и устанавливают для данного режима работу связь вибраций с кинематической погрешностью, характеризующей состояние зубчатых колес. Информацию об установлении связи накапливают в блоке 25 регистрации и воспроизведения.

В эксплуатации получают с помощью вибродатчика 7 вибрационный сигнал с корпуса механизма 3 с зубчатыми колесами, установленного на изделии, усиливают этот сигнал усилителем 8 и подают этот сигнал на синхронный накопитель 9. Используя для синхронизации взятия выборок сигнал с преобразователя 1 угла поворота начального звена, выселяют периодические составлянзщие вибрационного сигнала с периодами вращения отдельных зубчатых колес механизма. С помощью блока б обработки вьвделяют полученные периодические составляющие вибрационного сигнала соответствии с режимами работы механизма 3. Информацию о работе механизма 3 получают с помощью преобразователя 1 и датчиков 10 и 11 моментаТемпературы блоков 12-14 и измерения частоты вращения, измерения ;крутяще го момента и измерения температуры и блока 24 согласования. Таким образом, по ранее установленной на стенде связи кинематической погрешности и вибраций, информация о которой хранится в блоке 25 регистрации и воспроизведения информации, в эксплуатации с помощью блока 6 обработки оценивается кинематическая погрешность зубчатых колес механизма 3, характеризующая их состояние.

Использование изобретения позволит обнаружить дефекты отдельных зубчатых колес механизмов в различных условиях ка} на стенде, так и в эксплуатации на различных стадиях их возникновения и предотвратить разрушение объектов, в которых встроены эти механизмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки технического состояния механизма с зубчатыми колесами | 1986 |

|

SU1370449A1 |

| Устройство для контроля кинематической погрешности зубчатых передач | 1983 |

|

SU1116306A1 |

| Устройство для оценки технического состояния механизма с зубчатыми колесами | 1990 |

|

SU1825967A1 |

| Способ анализа кинематической погрешности зубчатых передач | 1980 |

|

SU998852A2 |

| Устройство для анализа кинематической погрешности зубчатых передач | 1984 |

|

SU1227945A1 |

| Способ анализа кинематической погрешности зубчатых передач | 1979 |

|

SU932215A1 |

| Устройство для контроля кинематическойпОгРЕшНОСТи МЕХАНизМОВ | 1979 |

|

SU823840A1 |

| Стенд для испытания электроприводов | 2020 |

|

RU2737738C1 |

| Устройство для контроля кинематической погрешности зубчатых передач | 1983 |

|

SU1128109A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕКУПЕРАТИВНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2210849C1 |

УСТРОЙСТЮ ДЛЯ ОЦЕНКИ. ТЕХНИЧЕСКОГО СОСТОЯНИЯ MEXAHM3№i С ЗУБЧАТЬИИ КОЛЕСАМИ, содержащее преобразователи угла поворота начального и конечного звеньев механизма, блок измерения кинематической погрешности, входы которого соединены с выходами преобразователей угла поворота, синхронный накопитель, входы которого соединены с преобразователем угла поворота начального звена и блоком измерения кинематической погрешности, блок обработки, связанный с синхронным накопителем, отличают еес я тем, что, с целью расширения его функциональных возможностей, оно снабжено вибродатчиком, устанавливаемым на корпусе механизма, усилителем, вход которого соединен с выходом вибродатчика, вторым синхронным накопителем, первый вход которого подключен к выходу усилителя, второй вход - к выходу преобразователя угла поворота начального звена, датчиком крутящего момента, устанавливаемым на конечном звене механизма, датчиком температуры, располагаемым на корпусе механизма, блоками измерения частоты вращения, измерения крутящего момента и измерения температуры. входы которых соединены соответственно с выходами преобразовг еля угла поворота начального звена, датчика крутящего момента, датчика температуры, блоками сравнения частоты вращения, сравнения крутящего момента и сравнения температуры, входы которых соединены соответственно с выходами блоков измерения частоты вращения, измерения крутящего момента и измерения температуры, приводным двигателем, кинематически связанным с начальным звеном механизма, механизмом нагружения, располагаемым на конечном звене механизма, радиатором, устанав3 ливаемым на корпусе механизма, блоками управления частотой вращения, (Л управления крутяьдим моментом и управления температурой, входы которых связаны соответственно с выходами блоков сравнения частоты вращения, сравнения крутящего момента и сравнения температуры, а выходы соответственно с приводным двигателем, с механизмом нагружения и радиатором, блоком согласования, входы которого подключены соответственно к выходам блоков измерения частоты вращения, измерения крутящего момента, измерения температу;ры, первому и второму выходам бло ка обработки, а выходы - к входам блоков сравнения частоты вра1цения, сравнения крутящего момента, сравнений температуры, измерения кинематической погрешности, первого и второго синхронных накопителей, а выход второго синхронного накопителя соединен с входом блока обработки, блоком регистрации и воспроизведения информации, вход которого сое;динен с выходом блока обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оценки технического состояния механизма | 1977 |

|

SU672532A1 |

| с, 01 М 13/02, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ анализа кинематической погрешности зубчатых передач | 1979 |

|

SU932215A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-07—Публикация

1982-12-31—Подача