Изобретение относится к литейному производству, в частности к способам изготовления отливок, затвердевающих при повышенном давлении в разовых песчано-глинистых формах.

Известен способ получения отливо при повышенном давлении, при котором песчано-глинистую форму помещают в автоклав и заливают в нее расплавленный металл через отверстие в автоклаве.После этого отверстие закрывают крышкой и создают в автоклаве избыточное давление. Приложение избыточного давления к отливке в период кристаллизации предотвращает в ней пористость 1J.

Одн.ако наряду с положительным эффектом - высокой плотностью отливок, достигаемой при литье по этому способу, избыточное давление приводит к возникновению брака механического пригара.

Наиболее близким к предлагаемому является способ литья в автоклаве, включакхдий заливку металла в песчано-глинистую форму и создание в автоклаве при кристаллизации отливки ступенчато-нарастающего давления C2J.

В известном способе ступенчатонарастающее давление повышает плот.ность кристаллизующейся отливки, но не устраняет поверхностные дефекты отливок, а именно пригар.

Причиной пригара является разп.ч: Яость между давлением в автоклаве, действующем на поверхность расплава в литниковой системе и давлением на контакте металл-форма. Имеющая место разность давлений обусловлена фильтрацией воздуха (газа) через поры литейной формы. Величина разност давлений сначала возрастает, а затем уменьшается. Наибольшего значения возникакяцая разность давлений достигает через 0,15 с, после начала приложения давления. Возникающий перепад давлений вместе с гидростатическим давлением расплава способствует проникновению жидкого металла в поры литейной фор1Ф1. Образов ние ке пригара происходит в том случае, если суммарное давление со стороны жидкого металла превысит величину критического давления, при котором начинается проникновение расплава в поры литейной формы. Величина критического давления зависит от сил поверхностного натяжения, радиуса капилляра и угла смачивёшия.

Целью изобретения .является устранение пригара на поверхности отливки и повышение ее плотности.

Поставленная цель достигается тем, что согласно способу литья в песчано-глинистые формы в автоклаве, преимущественно алюминиевых сплавов, включающему заливку металла в формы и создание в автоклаве ступенчатонарастающего давления во время кристаллизации отливки, подъем давления на каждой ступени осуществляют на величину 0,1-0,2 МПа за 0,2-0,4 с и выдерживают достигнутое давление в течение 1,0-5,0 с.

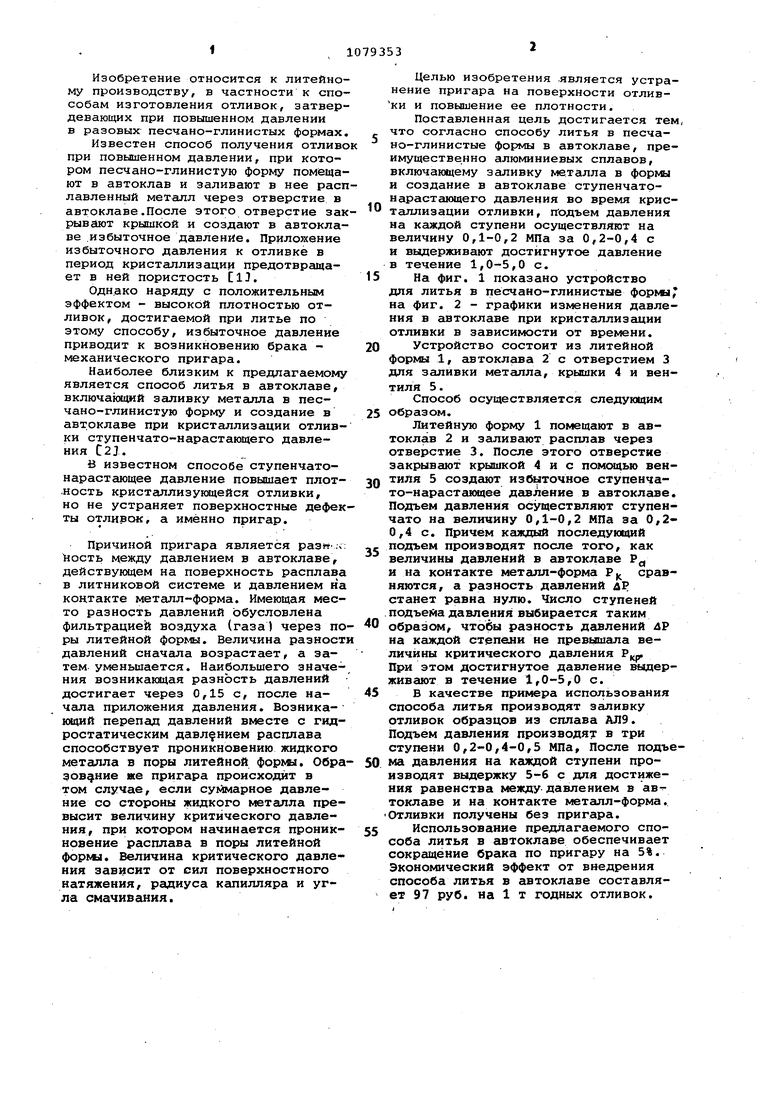

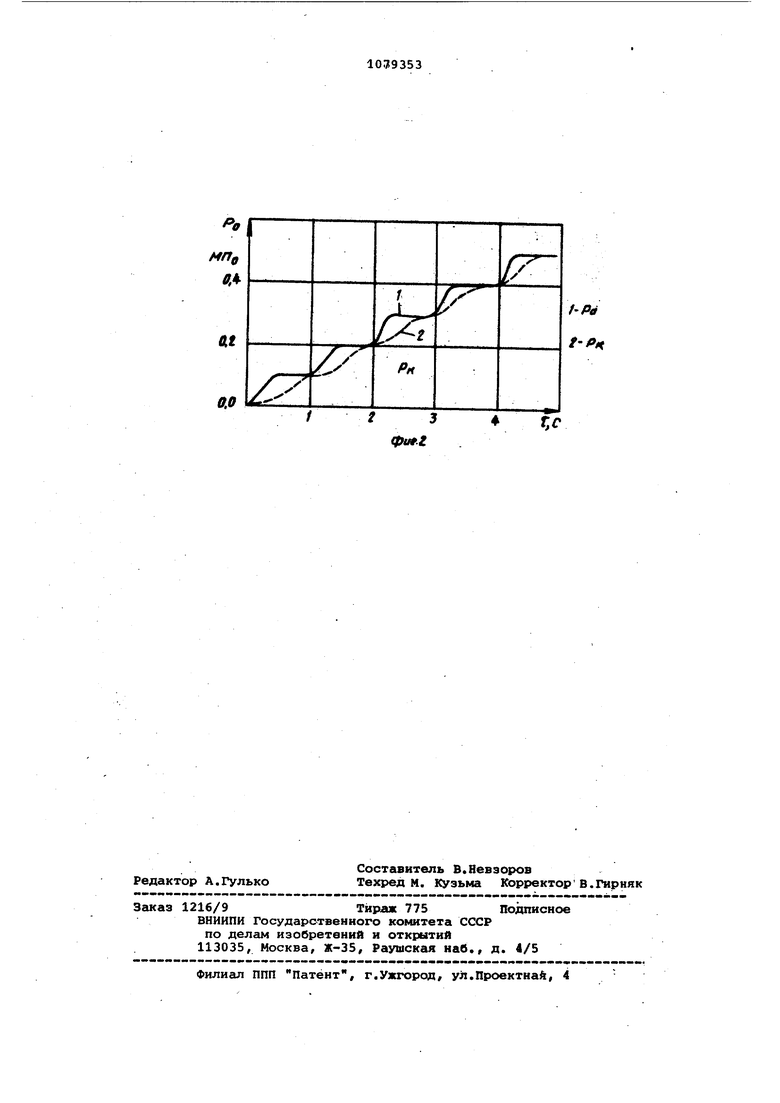

5 На фиг. 1 показано устройство для литья в песчано-глинистые форьш на фиг. 2 - графики изменения давления в автоклаве при кристгшлизации отливки в зависимости от времени.

Устройство состоит из литейной формы 1, автоклава 2 с отверстием 3 для заливки металла, крышки 4 и вентиля 5.

Способ осуществляется следующим

5 образом.

Литейную форму 1 помещают в автоклав 2 и заливают расплав через отверстие 3. После этого отверстие закрывают крышкой 4 и с помсяцью венп тиЛя 5 создают из(Цгточное ступенчато-нарастающее давление в автоклаве. Подъем давления осуществляют ступенчато на величину 0,1-0,2 МПа за 0,20,4 с. Причем каждый последующий

подъем производят после того, как

величины давлений в автоклаве Р и на контакте кютгшл-форма Р сравняются, а разность Дсшлений дР станет равна нулю. Число ступеней подъема давления выбирается таким

0 образом, чтобы разность дёшлений 4Р на каждой степени не превышала величины критического давления Р,. При этом достигнутое давление выдерживают в течение 1,0-5,0 с.

5 В качестве примера использования способа литья производят заливку отливок образцов из сплава АЛ9. Подъем давления производят в три ступени 0,2-0,4-0,5 МПа, После подъе0 ма давления на Ксшсдой ступени производят выдержку 5-6 с для достижения равенства между давлением в ав токлаве и на контакте металл-форма. Отливки получены без пригара.

5 Использование предлагаемого способа литья в автоклаве обеспечивает сокращение брака по пригару на 5%. Экономический эффект от внедрения способа литья в автоклаве составляет 97 руб. на 1 т годных отливок.

/5

Т.С

Фofг

| название | год | авторы | номер документа |

|---|---|---|---|

| Проба для определения склонности сырых литейных форм к образованию пригара на отливках | 1987 |

|

SU1572739A1 |

| Способ литья под регулируемым газовым давлением в разовые формы | 1982 |

|

SU1061910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

| Устройство для определения технологических свойств литейной формы | 1986 |

|

SU1324749A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

СПОСОБ ЛИТЬЯ В ПЕСЧАНО-ГЛИ-, НИСТЫЕ ФОРМЫ В АВТОКЛАВЕ, преимущественно алюминиевых сплавов, включаюЕщй заливку металла в формл и создание в автоклаве ступенчато-тнарастакяцего давления во время кристгшлиэации отливки, отличающийся тем, что с целью устранения пригара на поверхности отливки и повышения ее плотности, подъем давления на каждой ступени осуществляют на величину 0,1-0,2 МПа за 0,2-0,4 с и выдерживают достигнутое давление в течение 1,0-5,0 с. ;о со ел со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Батышев А.И.Кристаллизация металлов и сплавов под давлением | |||

| М., Металлургия, 1977, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU410865A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-15—Публикация

1982-05-17—Подача