(5) СПОСОБ СВАРКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки биметаллических изделий | 1982 |

|

SU1082584A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контактной сварки | 1981 |

|

SU1136909A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ диффузионной сварки внахлестку труб | 1983 |

|

SU1166948A1 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ сварки нехлесточных соединений тонколистовых полотнищ | 1987 |

|

SU1498596A1 |

| Способ диффузионной сварки | 1980 |

|

SU996142A1 |

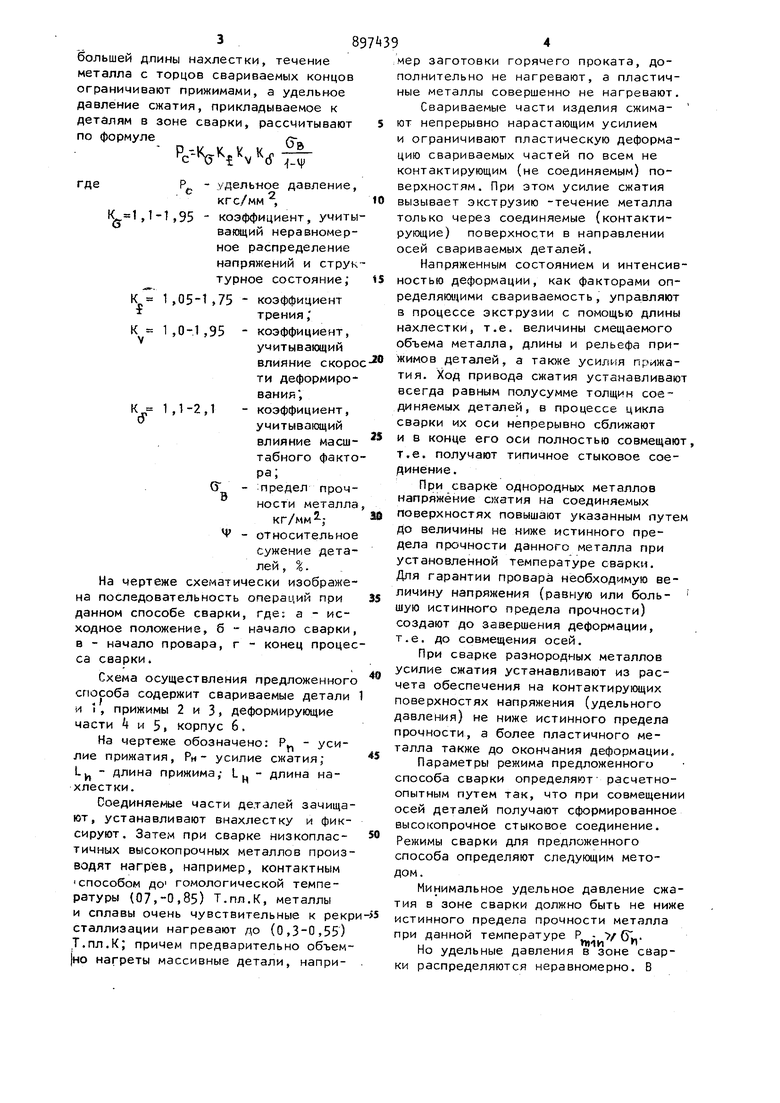

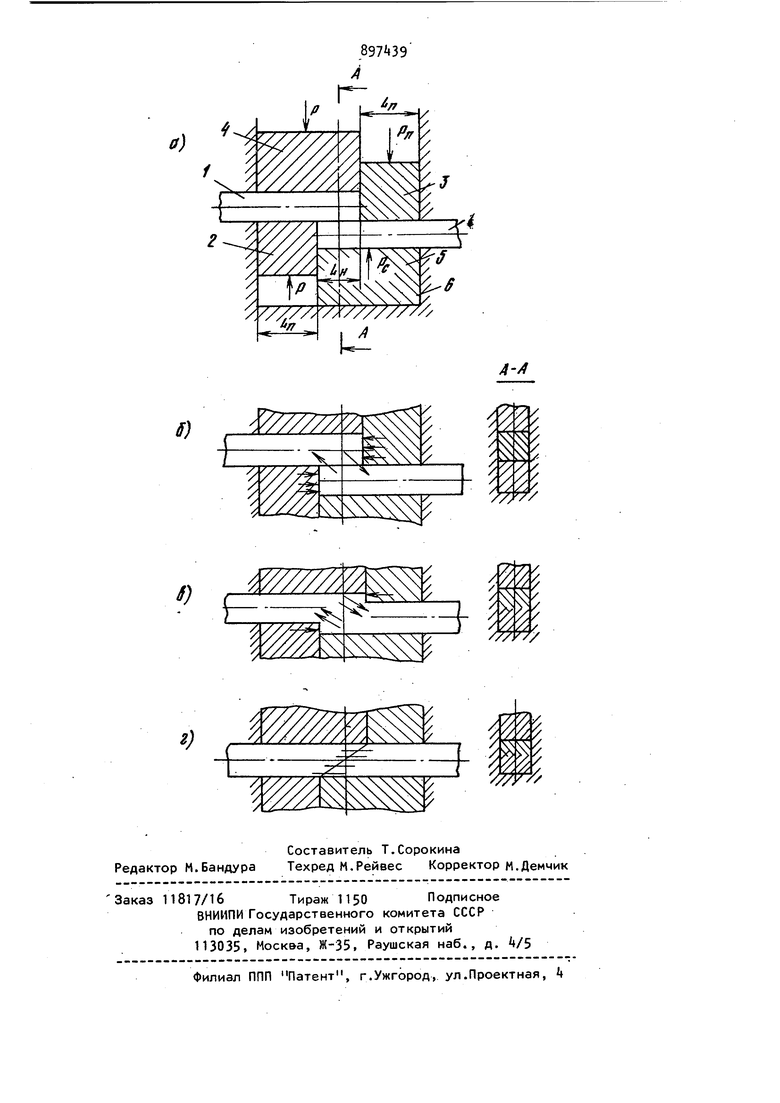

Изобретение относится к сварке металлов давлением в нагретом и хо лодном их состоянии и может быть ис пользовано предприятиями черной и цветной металлургии, электротехнической, строительной, машиностроительной и в других отраслях промышленности . Известен способ стыковой сварки давлением, согласно которому давлен к деталям прикладывают вдоль оси l Недостатками известного способа являются необходимость применения сложных машин с тремя силовыми механизмами и сложной кинематикой, по лучаемые сварные соединения имеют структурную неоднородность по всему сечению изделия, сам процесс сварки осуществляется с потерями метагпа и др. Известен способ сварки металлов давле|||;1ем, согласно которому концы свариваемых деталей устанавливают внахлестку и прикладывают давление ПО нормали к осям детали до совмещения их f2 . При сварке указанным способом пластическая деформация происходит в направлениях как нормальных к плоскости сжатия, так и в плоскости сжатия. Поэтому провар получают при глубокой деформации, вызывающей уменьшение толщины в зоне соединения, изменение формы изделий в зоне сварки, а на концах зоны соединения образуются очаги непроваров - краевые дефекты. Цель изобретения - повышение качества сварного соединения и устранение потерь металла. Указанная цель достигается тем, что в способе сварки металлов давлением, согласно которому концы сва риваемых деталей устанавливают внахлестку и прикладывают давление по нормали к осям деталей до совмещения их, при этом давление прикладывают к деталям на поверхности длиной. большей длины нахлестки, течение металла с торцов свариваемых концов ограничивают прижимами, а удельное давление сжатия, прикладываемое к деталям в зоне сварки, рассчитывают по формулеQPc-V i rf 7Т Р., - удельное давление, кгс/мм , к 1,1-1,95 - коэффициент, учиты вакнций неравномерное распределение напряжений и струк турное состояние, К 1 ,05-1,75 коэффициент трения, К 1,0-1,95 - коэффициент, учитывающий влияние скоро ти деформирования, 1,1-2.1 -коэффициент, учитывающий влияние масш табного факто ра; - предел прочности металла кг/мм ; Ч - относительное сужение деталей , %. На чертеже схематически изображена последовательность операций при данном способе сварки, где; а - исходное положение, б - начало сварки в - начало провара, г - конец процес са сварки. Схема осуществления предложенного способа содержит свариваемые детали и 1, прижимы 2 и 3, деформирующие части 4 и 5, корпус 6. На чертеже обозначено: Р - усилие прижатия, Рн- усилие сжатия; L - длина прижима,- L - длина нахлестки. Соединяемые части деталей зачищают, устанавливают внахлестку и фиксируют. Затем при сварке низкопластичных высокопрочных металлов производят нагрев, например, контактным способом ДО гомологической температуры (07,-О,85) Т.пл.К, металлы И сплавы очень чувствительные к рекр сталлизации нагревают до (0,3-0,55) Т.пл.К; причем предварительно объем|но нагреты массивные детали, напри84 мер заготовки горячего проката, дополнительно не нагревают, а пластичные металлы совершенно не нагревают. Свариваемые части изделия сжимают непрерывно нарастающим усилием и ограничивают пластическую деформацию свариваемых частей по всем не контактирующим (не соединяемым) поверхностям. При этом усилие сжатия вызывает экструзию -течение металла только через соединяемые (контактирующие) поверхности в направлении осей свариваемых деталей. Напряженным состоянием и интенсивностью деформации, как факторами определяю1чими свариваемость, упра.вляют в процессе экструзии с помощью длины нахлестки, т.е. величины смещаемого объема металла, длины и рельефа прижимов деталей, а также усилия прижатия. Ход привода сжатия устанавливают всегда равным полусумме толщин соединяемых деталей, в процессе цикла сварки их оси непрерывно сближают и в конце его оси полностью совмещают, т.е. получают типичное стыковое соединение . При сварке однородных металлов напряжение сжатия на соединяемых поверхностях повышают указанным путем До величины не ниже истинного предела прочности данного металла при установленной температуре сварки. Для гарантии провара необходимую величину напряжения (равную или больШУЮ истинного предела прочности) создают до завершения деформации, т.е. до совмещения осей. При сварке разнородных металлов усилие сжатия устанавливают из расчета обеспечения на контактирующих поверхностях напряжения (удельного давления) не ниже истинного предела прочности, а более пластичного металла также до окончания деформации. Параметры режима предложенного способа сварки определяют расчетноопытным путем так, что при совмещении осей деталей получают сформированное высокопрочное стыковое соединение. Режимы сварки для предложенного способа определяют следующим методом. Минимальное удельное давление сжатия в зоне сварки должно быть не ниже истинного предела прочности металла при данной температуре Р - /(Г,. Но удельные давления в зоне сварки распределяются неравномерно. В крайних точках нахлестки они минимальны, а в центре нахлестки - максимальны и поэтому оптимальное удель ное давление сжатия - Р(, оказываетс „Учитывая значительно больше чем условия деформирования можно зс:писат PC ( ( где К К К К - коэффициенты, учитыва - щие влияние (соответст венно) - неравномерности напряжений, тре ния, скорости деформи рования и масштабного фактора. Как известно (Г . И- -(-ц где Go предел прочности; Vf - относительное сужение дета ®й.G-g Поэтому РС Kj-Kj данному оптимальному удельному давлению определяют усилие сжатия Р и затем опытно-расчетным путем находят величину нахлестки L и усилие прижатия Ру,. Для круглых деталей L (0,А-7,5), где d - диаметр деталей. При сварке компактных прямоугольных и квадратных сечений изделий L.- (0,,0), где (f- толщина детал Для сварки лент и листов Lj, (0,8-5) Степень деформации при сварке устанавливают равной полусумме свариваемых диаметров или толщин. Пределы изменения составляют до + 25% от средней толщины деталей. Конкретные примеры выполнения предложенного способа сварки с контактным нагревом, предварительным подогревом, однородных металлов в холодном состоянии и разнородных металлов в холодном состоянии приведены ниже. Пример 1. Сваркой с контакт ным нагревом с.варивают катанку из ст. +5 Ф8,0 мм. Используя приведенные зависимости можно найти, что при 1050°С оптимальное удельное давление Pjj 32 кгс/мм Длина нахлестки Ьцопределяется из условий обеспечения провара и работы изделия и поэтому в данном случае L 7,2 мм. Усилие сжатия Р определяется как произведение удельного давления на площадь поперечного сечения и, следовательно, Р 1850 кгс. Усилие прижатия РП определяют опытным путем корректируя величину его по глубине провара. Для данного случая 1 20,5 кгс. Данный режим сварки обеспечивает получение сварных соединений с полным проваром и равнопрочных с основным металлом. Пример 2. Сваркой с предварительным нагревом осуществляют сварку заготовок квадратного сечения 60X 60 мм из ст.З,, предварительно нагретых в печи до 1150С. Процесс сварки происходит по схеме (см. чер-i теж а-2) . Режим сварки: оптимальное удельное давление, PC 35 кгс/мм, длина нахлестки, L 50 мм, максимальное усилие сжатия, Р 115 тс, усилие прижатия, РП 3 тс, ход привода сжатия - 60 мм. Пример 3. При холодной сварке алюминия диаметром k,S мм, по дан|Ному способу, параметры режима свар{ки равны:о PC 88 кгс/мм , L 9 мм, Р 3,56 тс, РП ОПример 4.При холодной сварке разнородных металлов - алюминия диаметром 4,5 мм с медью того же диаметра параметры режима сварки равны:PC 100,2 кгс/мм , 1ц 9,5 мм, Р 4,36 тс; PnAP «42,0 кгс; Р,Си 0. Из примеров 3 и ч следует, что оптимальное удельное давление при сварке разнородных металлов близко к удельному давлению, необходимому при сварке более пластичного металла, т.е. алюминия. При осуществлении сварки меди диаметром 4,5 мм с медью того же диаметра Р оказывается равным 219 кгс/мм .При выполнении сварки, по режимам примеров 2, 3 и 4 получают качественные соединения, равнопрочные с основным металлом. Ожидаемый экономический эффект от внедрения предлагаемого способа сварки определяется повышением качества сварных соединений, повышением производительности сварки, исключением потерь металла на сварку и др. Применение предложенного способа рационально в непрерывном производстве, например, при холодной воло78чении катанки из прочных сталей на ст алепро волом но ка нат ных за водах. Формула изобретения Способ сварки металлов давлением при котором концы свариваемых деталей устанавливают внахлестку и прикладывают давление по нормам к осям деталей до совмещения их, о тличающийся тем, что, с целью повышения качества сварного со динения и устранения потерь металла давление прикладывают к деталям на поверхности длиной« большей длины нахлестки, а течение металла с торцов свариваемых концов ограничивают прижимами, при этом удельное давлен сжатия, прикладываемое к деталям в зоне сварки, рассчитывают по формул ТТ удельное давление сжатия, кгс/мм-2, 1,1-1,95 коэффициент, учитывающий неравномерное распределение напряжений и структурное состояние;f 1 ,05-1,75- коэффициент трения; у 1,0-1,95 - коэффициент, учитывающий влияние скорости деформирования; 1,1-2,1 коэффициент, учитывающий влияние масштабного фактора}предел прочности металла, кг/мм ; относительное сужение деталей, %, Источники информации, ятые во внимание при экспертизе .Кабанов Н.С. и Слепак Э.Ш. Техгия стыковой контактной сварки. Машиностроение, 1970, с.28-31. .Авторское свидетельство СССР 906, кл. В 23 К 11/20, .

Авторы

Даты

1982-01-15—Публикация

1979-10-12—Подача