Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков, и может быть использовано как при изготовлении новых изделий с покрытиями требуемых свойств, так и для восстановления изношенных деталей автомобилей, тракторов и сельскохозяйственных машин типа тел вращения, плоских поверхностей и др.

Цель изобретения - повьш1ение прочности сцепления слоя с основой и экономия электроэнергии.

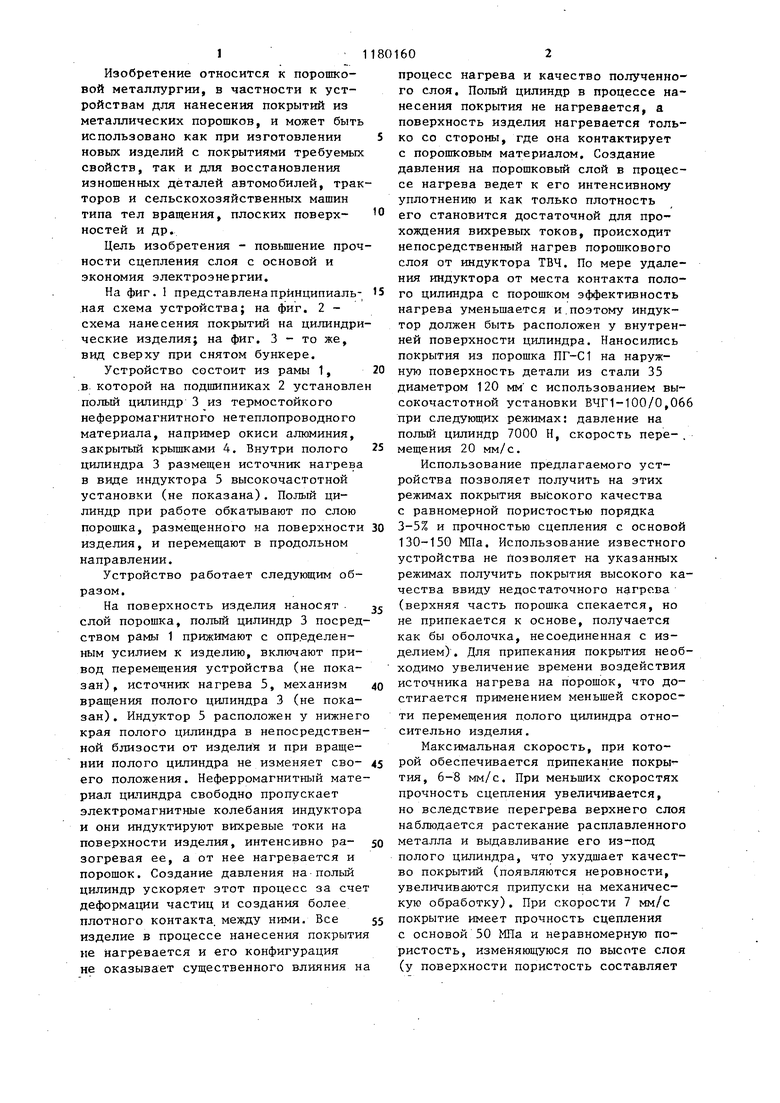

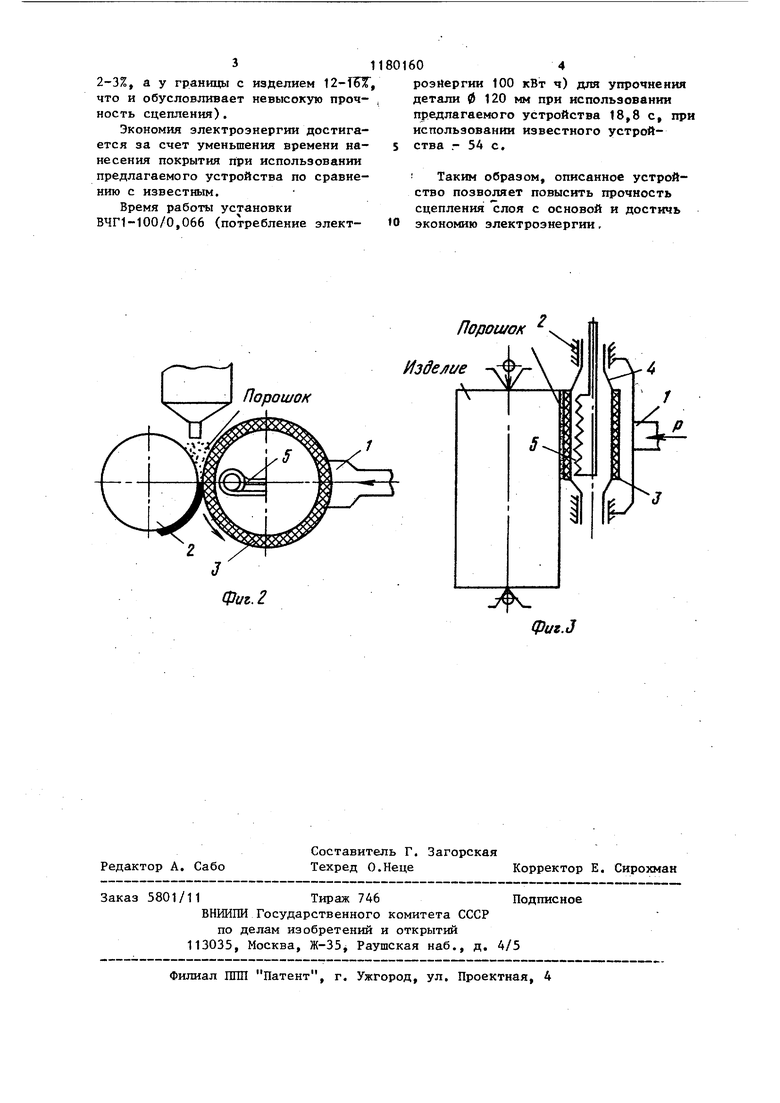

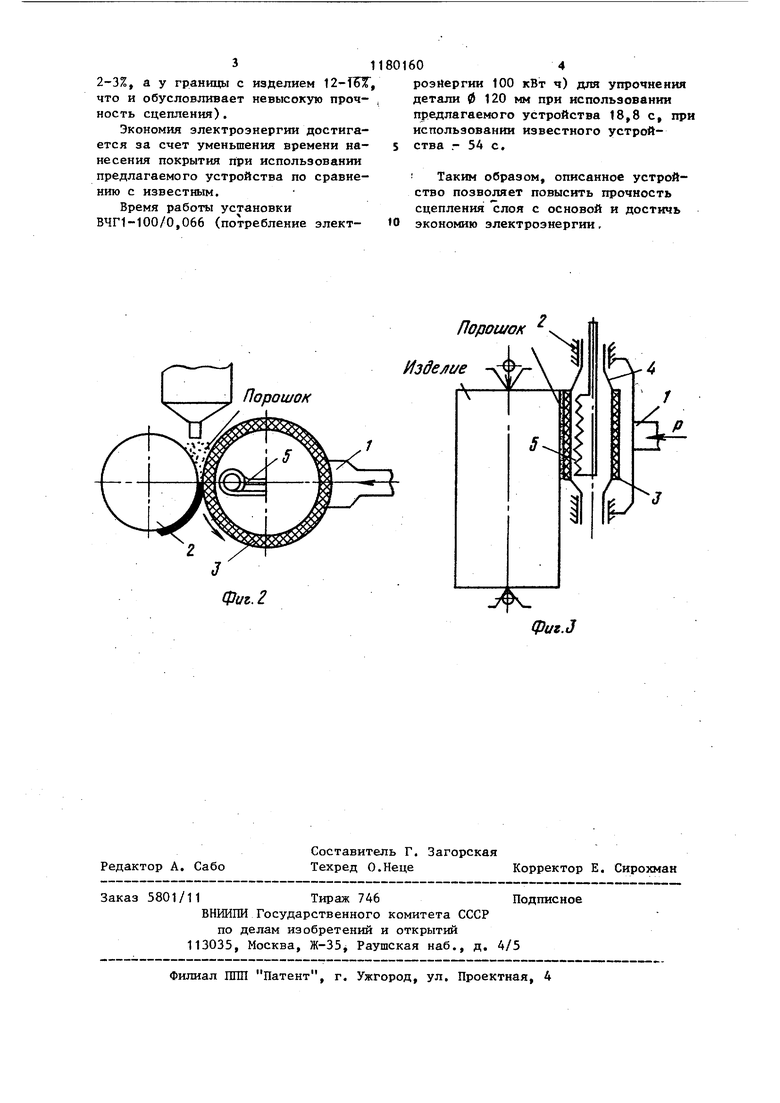

На фиг. 1 представленапрйнципиальная схема устройства; на фиг. 2 схема нанесения покрытий на цилиндрические изделия; на фиг. 3 - то же, вид сверху при снятом бункере.

Устройство состоит из рамы 1, в которой на подшипниках 2 установле полый цилиндр 3 из термостойкого неферромагнитного нетеплопроводного материала, например окиси алюминия, закрытый крышками 4. Внутри полого цилиндра 3 размещен источник нагрева в виде индуктора 5 высокочастотной установки (не показана). Полый цилиндр при работе обкатывают по слою порошка, размещенного на поверхности изделия, и перемещают в продольном направлении.

Устройство работает следующим образом.

На поверхность изделия наносят . слой порошка, полый цилиндр 3 посредством рамы 1 прижимают с определенным усилием к изделию, включают привод перемещения устройства (не показан) , источник нагрева 5, механизм вращения полого цилиндра 3 (не показан). Индуктор 5 расположен у нижнег края полого цилиндра в непосредственной близости от изделий и при вращении полого цилиндра не изменяет своего положения. Неферромагнитный материал цилиндра свободно пропускает электромагнитные колебания индуктора и они индуктируют вихревые токи на поверхности изделия, интенсивно разогревая ее, а от нее нагревается и порошок. Создание давления на полый цилиндр ускоряет этот процесс за сче деформации частиц и создания более плотного контакта, между ними. Все изделие в процессе нанесения покрыти не нагревается и его конфигурация не оказывает существенного влияния н

процесс нагрева и качество полученного слоя. Полый цилиндр в процессе нанесения покрытия не нагревается, а поверхность изделия нагревается только со стороны, где она контактирует с порошковым материалом. Создание давления на порошковый слой в процессе нагрева ведет к его интенсивному уплотнению и как только плотность его становится достаточной для прохождения вихревых токов, происходит непосредственный нагрев порошкового слоя от индуктора ТВЧ. По мере удаления индуктора от места контакта полого цилиндра с порошком эффективность нагрева уменьшается и.поэтому индуктор должен быть расположен у внутренней поверхности цилиндра. Наносились покрытия из порошка ПГ-С1 на наружную поверхность детали из стали 35 диаметром 120 мм с использованием высокочастотной установки ВЧГ1-100/0,06 при следующих режимах: давление на полый цилиндр 7000 Н, скорость перемещения 20 мм/с.

Использование предлагаемого устройства позволяет получить на этих режимах покрытия высокого качества с равномерной пористостью порядка 3-5% и прочностью сцепления с основой 130-150 МПа. Использование известного устройства не Позволяет на указанных режимах получить покрытия высокого качества ввиду недостаточного нагрева (верхняя часть порошка спекается, но не припекается к основе, получается как бы оболочка, несоединенная с изделием). Для припекания покрытия необходимо увеличение времени воздействия источника нагрева на порошок, что достигается применением меньшей скорости перемещения полого цилиндра относительно изделия.

Максимальная скорость, при которой обеспечивается припекание покрытия, 6-8 мм/с. При меньших скоростях прочность сцепления увеличивается, но вследствие перегрева верхнего слоя наблюдается растекание расплавленного металла и выдавливание его из-под полого цилиндра, что ухудшает качество покрытий (появляются неровности, увеличиваются припуски на механическую обработку). При скорости 7 мм/с покрытие имеет прочность сцепления с основой 50 МПа и неравномерную пористость, изменяющуюся по высоте слоя (у поверхности пористость составляет

311

2-3%, а у границы с изделием 12-1б, что и обусловливает невысокую проч- , ность сцепления).

Экономия электроэнергии достигается за счет уменьшения времени нанесения покрытия при использовании предлагаемого устройства по сравнению с известным.

Время работы установки ВЧГ1-100/0,066 (потребление элект604

роэйергни 100 кВт ч) для упрочнения детали 0 120 мм при использовании предлагаемого устройства 18,8 с, при использовании известного устройства .- 54 с.

Таким образом, описанное устройство позволяет повысить прочность сцепления слоя с основой и достичь экономию электроэнергии,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Способ нанесения покрытий из металлических порошков на внутренней поверхности изделий | 1988 |

|

SU1597251A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Способ нанесения покрытий из порошкообразных материалов | 1988 |

|

SU1669637A1 |

| Установка для нанесения покрытий из металлического порошка на цилиндрические поверхности изделий | 1987 |

|

SU1445856A1 |

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО СЛОЯ НА ИЗДЕЛИЕ, содержащее средство для уплотнения слоя, выполненное в виде полого цилиндра и установленное с возможностью вращения и поступательного перемещения, и размещенный внутри негоИСТОЧНИК нагрева в виде индуктора, о тличающее ся тем, что, с целью повышения прочности сцепления слоя с основой и экономии электроэнергии, полый цилиндр выполнен из термостойкого нетеплопроводного неферромагнитного материала, i а индуктор расположен у внутренней поверхности полого цилиндра. (Л 00 о Од ПорошокИзделие fUut.l

Порошок

Фиг. 2

Порошок Изде/и/е

.

Фиг.З

| Сборник Трудов Челябинского института механизации и электрификации сельского хозяйства | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| --.--Mt-m,,; | |||

Авторы

Даты

1985-09-23—Публикация

1983-12-23—Подача