128

нанки на детали включают индуктор ТВЧ 10 и двигатели 3 и 9. Лерп а из металлического порошка подается из кассеты 5 в канавку и прижимается к ее поверхности кулачком 6, кспорый связан с двиг ателем 9. В процессе вращения кулачок 6 формирует на ленте продольные риски треугольного профиля (масляные карманы) для задержиИзобретение относится к порошковой металлургии, в частности к устройствам для упрочнения цилиндрических деталей путем нанесения на них металлических покрытий из порошков.

Цель изобретения - распшрение технологических возможностей, снижение себестоимости процесса упрочнения и повышение качества покрытия.

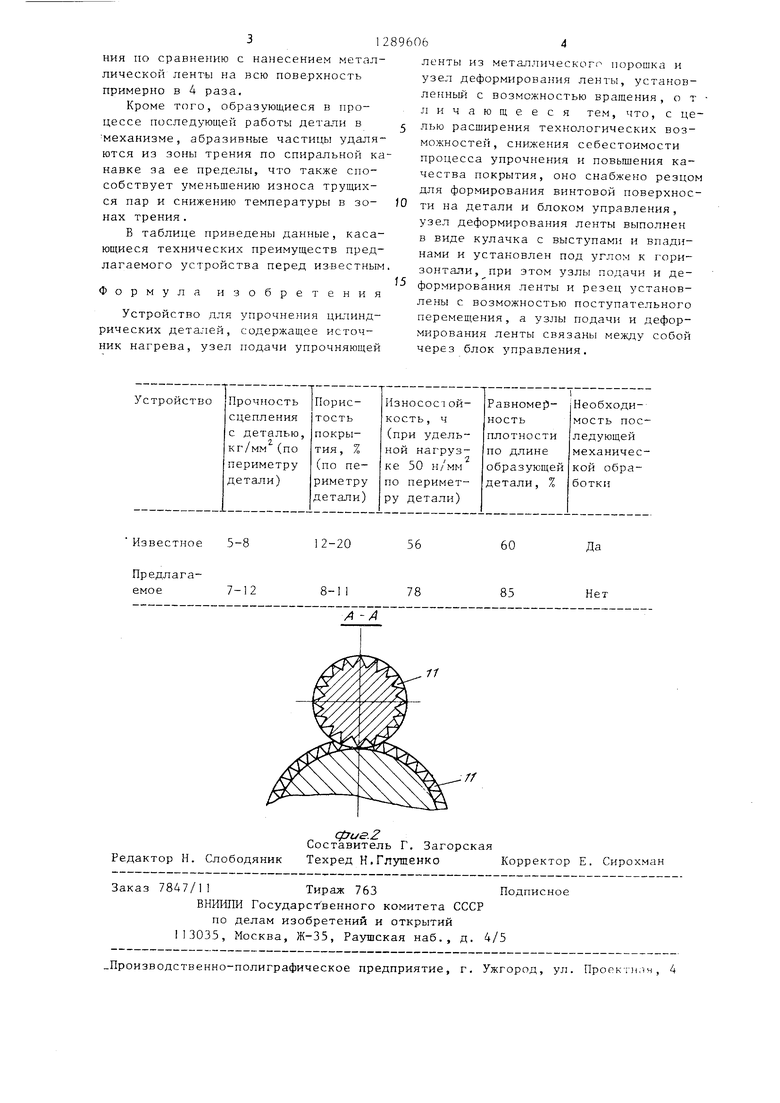

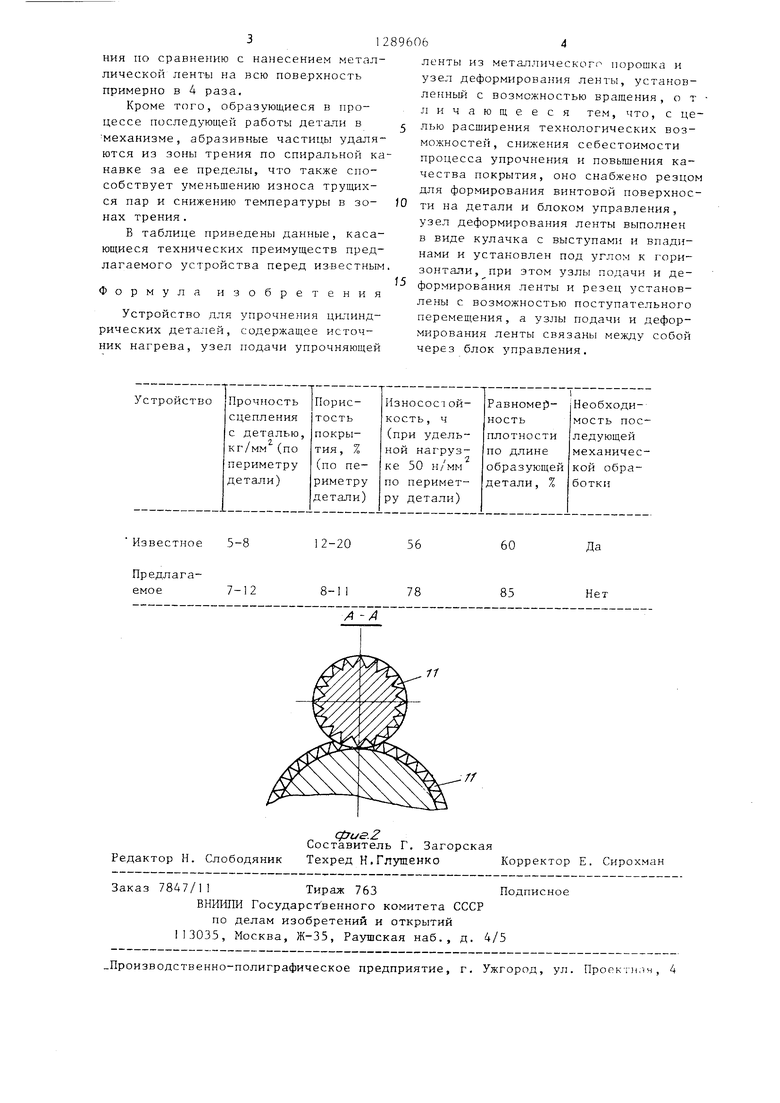

На фиг;. 1 представлено устройство разрез; на фиг. 2 - сечение А-А на фиг. 1 .

Устройство содержит резец 1 , двигатели 2 и. 3, связанные с блоком 4 управления, кассету 5, в которой размещается лента из металлического порошка, кулачок 6, конические шестерни 7 и 8, двигатель 9, индуктор

ТВЧ 10.

I

Кулачок 6 имеет выступь для

обеспечения высокой прочности сцепления покрытия с основой и впадины, позволяющие получить пористые участки (масляные карманы П), задерживающие смазку (фиг. 2)о Деталь крепится в патроне 12 токарного станка и в центре задней бабки 13. Патрон 12 кинематически связан с фартуком 14,

Устройство работает следующим образом.

Деталь закрепляют в кулачках токарного патрона 12 и поджимают центром задней бабки 13. Сообщают вращательное движение детали и поступательное перемещение резцу 1, который нарезает на поверхности детали, винтовую канавку требуемого шага. После нарезания одного витка спиральной канавки включают индуктор ТВЧ О и двиг атели 3 и 9.

вания в них смазки при работе деч а- ли. Устройство позволяет упрочнять ; иип нОлмерные изделия. За счет нане- се)ия непрерывной ленть; по сгшрали снижается расход ленты, увеличивается производительность процесса упрочнения .Физико-механические свойства покрытия и точность его геометрии возрастают. 2 ил., 1 табл.

Лента из металлического порошка, скрепленного пластификатором, подается из кассеты 5 с помощью направля- ю |;его устройства (на фиг, 1 не по- казанного) в канавку и прижимается к внутренней поверхности канавки кулачком 6, который кинематически связан с двигателем 9. В процессе вращения кулачок 6 формирует на ленте продольные риски треугольного профиля (мас- .аяные карманы 1 1 ) для задерживания в них смазки при работе детали в механизме. Величина угла об , под которым устанавливается кулачок 6, определяется конструктивной принадлежностью детали, лежит в пределах 45- 30 и получается в зависимости от настройки шага спирали канавки. I

Предлагаемое устройство обеспечи- :зает нанесение покрытия металлической лентой на нежесткие детали (P/d 5 8). Так как ширина ленты меньше длины детали в 5 и более раз, то это дает

возможность сконцентрировать усилие прижатия порощка к основе на небольшой площади,, что увеличивает прочность сцепления порошка с деталью и повышает точность вследствие уменьшечия силы действия уплотняющего устройства на деталь.

Износостойкость покрытий повышается за счет нанесения непрерывной ленты по винтовой линии и устранения ее

разрыва в двух местах (начало и окончание процесса нанесения покрытия), а также за счет равномерно прилагаемого нормально действующего усилия с помощью кулачка 6. Нанесение покрытия по спирали позволяет снизить расход металлической ленты и увеличить производительность процесса упрочне31

НИИ по сравнению с нанесением металлической лент на всю поверхность примерно в Д раза.

Кроме того, образующиеся в процессе последующей работы детали в механизме, абразивные частицы удаляются из зоны трения по спиральной ка навке за ее пределы, что также способствует уменьшению износа трущихся пар и снижению температуры в зонах трения .

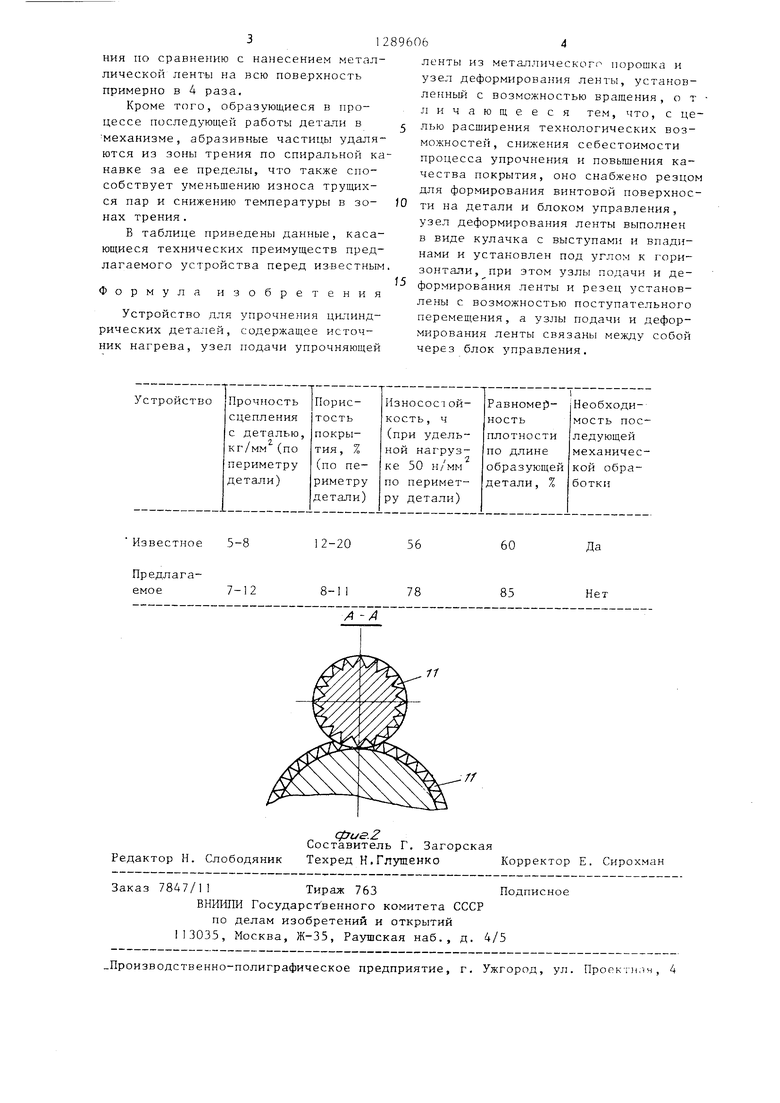

В таблице приведены данные, касающиеся технических преимуществ предлагаемого устройства перед известным

Формула изобретения

Устройство для упрочнения цилиндрических деталей, содержащее источник нагрева, узел подачи упрочняющей

Известное 5-6 Предлага12-20

ленты из металлического порошка и узел деформирования ленты, установленный с возможностью вращения, о т л и чающееся тем, что, с целью расширения технологических возможностей, снижения себестоимости процесса упрочнения и повышения качества покрытия, оно снабжено резцом для формирования винтовой поверхности на детали и блоком управления, узел деформирования ленты выполнен в виде кулачка с выступами и впадинами и установлен под углом к горизонтали, при этом узлы подачи и де- формирования ленты и резец установлены с возможностью поступательного перемещения, а узлы подачи и деформирования ленты связаны между собой через блок управления.

56

60

Да

емое

7-12

85

Нет

(pua.Z

Составитель Г. Загорская

Редактор Н. Слободяник Техред Н.Глушенко Корректор Е. Сирохман

Заказ 7847/11Тираж 763Подписное

ВНИИПИ Государсг венного комитета СССР

по делам изобретений и открытий N3035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проек г)(,1н, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1988 |

|

SU1524968A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1990 |

|

RU2010681C1 |

| Устройство для формирования на детали металлического твердосплавного покрытия | 1991 |

|

SU1827324A1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1988 |

|

SU1585075A1 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

Изобретение относится к устройствам для упрочнения цилиндрических деталей. Цель изобретения ,- расширение технологических возможностей, снижение себестоимости процесса упрочнения и повышение качества покрытия. Упрочняемую деталь зажимают в токарном патроне 12 и сообщают ей вращательное движение, а резцу I - поступательное перемещение. После нарезания одного витка спиральной ка(Л ю 00 С5

| Устройство для восстановления профиля зубьев | 1982 |

|

SU1073064A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ восстановления деталей нанесением покрытий из металлических порошков | 1979 |

|

SU880632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-01-07—Подача