Изобретение относится к устройствам для очистки щебеночного балласта железнодорожного пути.

Известно устройство для очистки щебеночного балласта железнодорожного пути, содержащее раму, закрепленные на ней режущий элемент, размещенный за ним газоструйный очистительный орган, сборник засорителей и примыкающий к нему транспортирующий орган для засорителей tl.

Глубина вырезаемого и очищаемого устройством слоя балласта не превыша ет 15 см, что значительно меньше требуемой (0,4 м ). Газоструйное очистительное устройство размещено в комплексе балластоочистительной машины. В качестве источника газа использован турбореактивный двигатель. При использовании двухконтурного турбореактивного двигателя обеспечивается расход воздуха через внутренний и наружный контуры до 114 , при этом получается газовый поток со скоростью до 420-509 м/с, температурой до 141-580°G и давлением на срезе сопла до 1,8-2,5 кгс/см.

Истекающая из указанного двигателя газовая струя подводится трубопроводом к началу приема щебня за кожом. В канале приема щебня за счет воздействия направленного потока, вихрей, вознихающияза счет неровности поверхности и перепадов давлений, слой щебня, поступающий с подрезного ножа, разрушается и увлекается по очистному каналу в бункер. При движении щебня и загрязнителей по криволинейной траектории очйст- ., ного канала на них воздетйствуют дополнительные газсзвые потоки, которые меняют скорости движения и способствуют отделению загрязнителей и уносу их через зазоры ребристой стенки. Высокая температура газового потока (580°С) способствует удалению влаги с поверхности кусков щебня и загрязнителей.

Перемещение щебня газовым потоком от турбореактивного двигателя требует значительной энергии на разгон, нагрев и подъем щебня. Ребристые стенки и встречные потоки, изменянвдие скорости, способствуют также потере энергии. Температура газового потока 141-580 С не достаточна для воспламенения и сгорания нефтепродуктов, а низкое давление на срезе сопла (1,8-2,5 кгс/см) недостаточно для эффективного отделения липкого загрязнителя.

Недостатками известного устройства являются повышенное тяговое сопротивление и невозможность производить очистку щебня на глубину до 0,4 м на грузонапряженных участках железных дорог; повышенная энергия на разгон, нагрев и подъем щебня в

бункер; невысокое качество очистки I щебня, загрязненного нефтепродуктами, в связи с низкими температурой потока и давлением На срезе сопла.

Указанные недостатки снижают эффективность устройства.

Цель.изобретения - повышение его

эффективности.

Для достижения цели, устройство

для очистки щебеночного балласта железнодорожного пути, содержащее раму, закрепленные на ней режущий элемент, размещенный за ним газоструйный очистительный орган, сборник засорителей и примыкающий к нему транспортирующий орган для засорителей, снабжено закрепленным на раме кожухом для охватывания балластной призмы железнодорожного пути, связанным патрубком со сборником засорителей, а газоструйный очистительный орган выполнен в виде головок термобуров,

которые размещены внутри кожуха Кроме этого, транспортирующий орган для засорителей выполнен в виде конвейера.

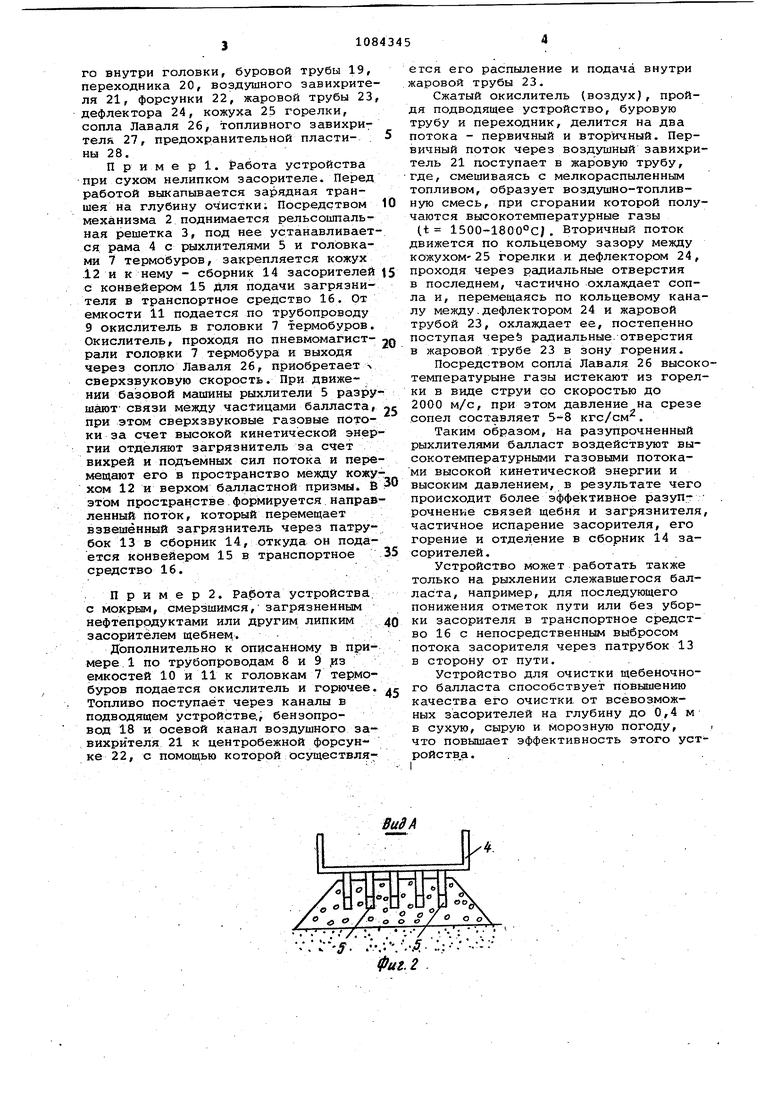

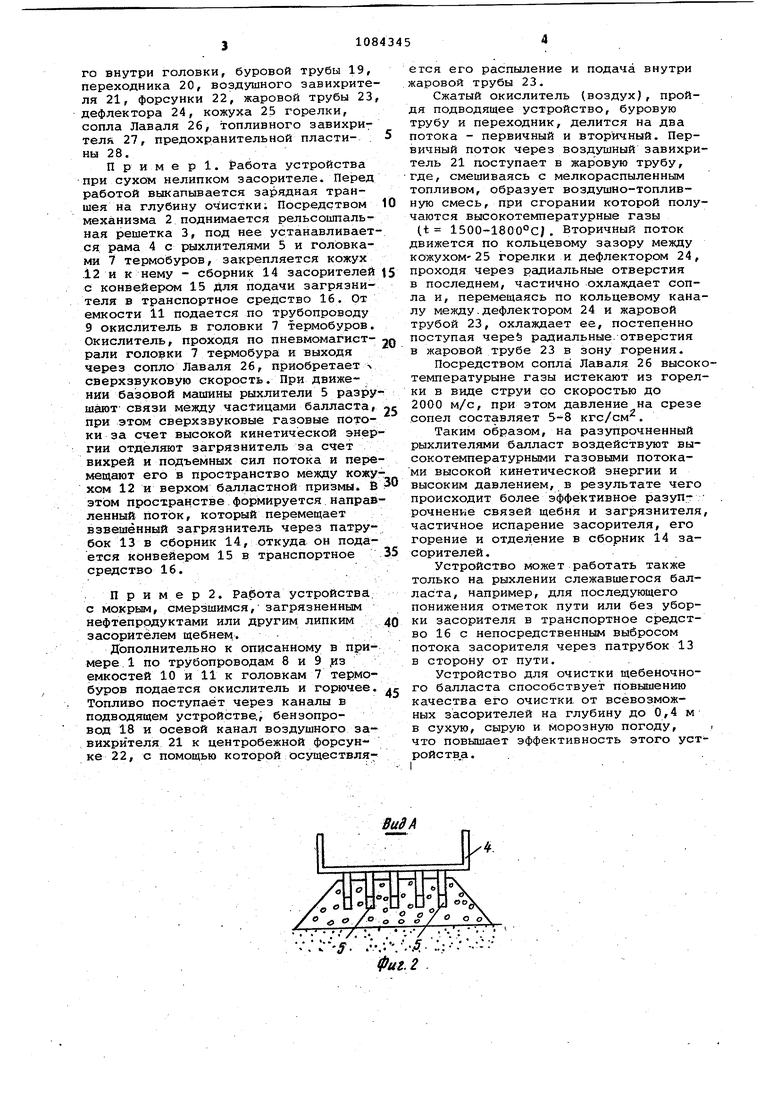

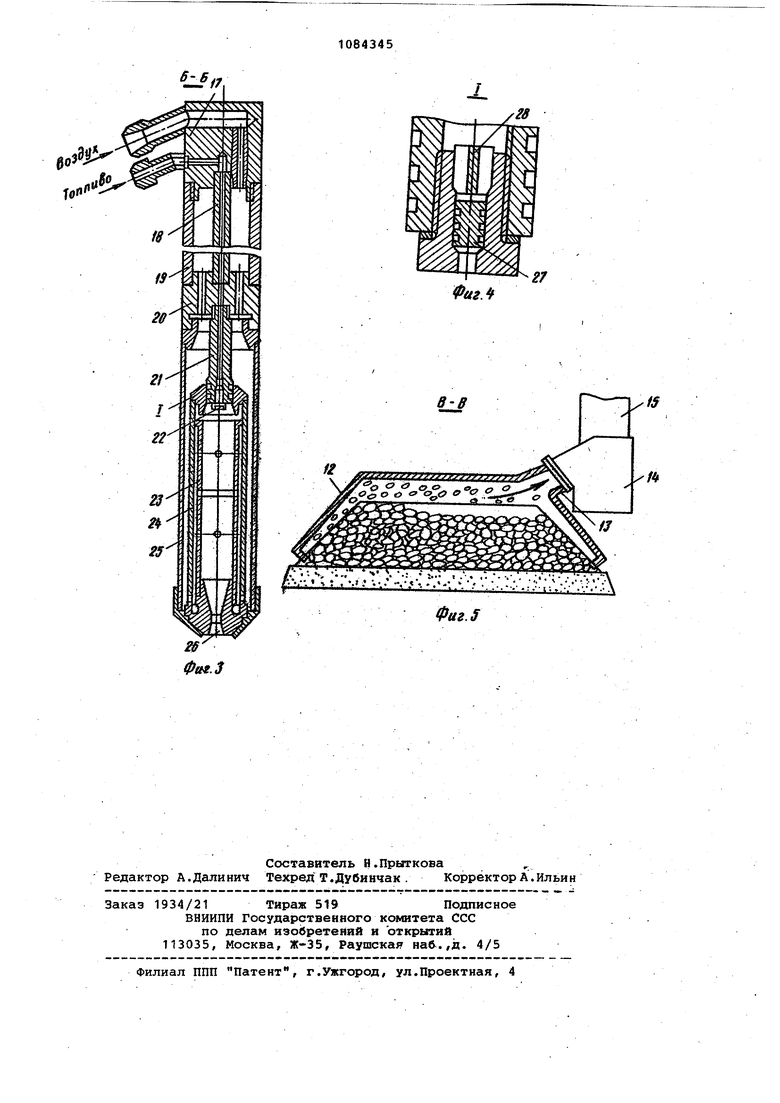

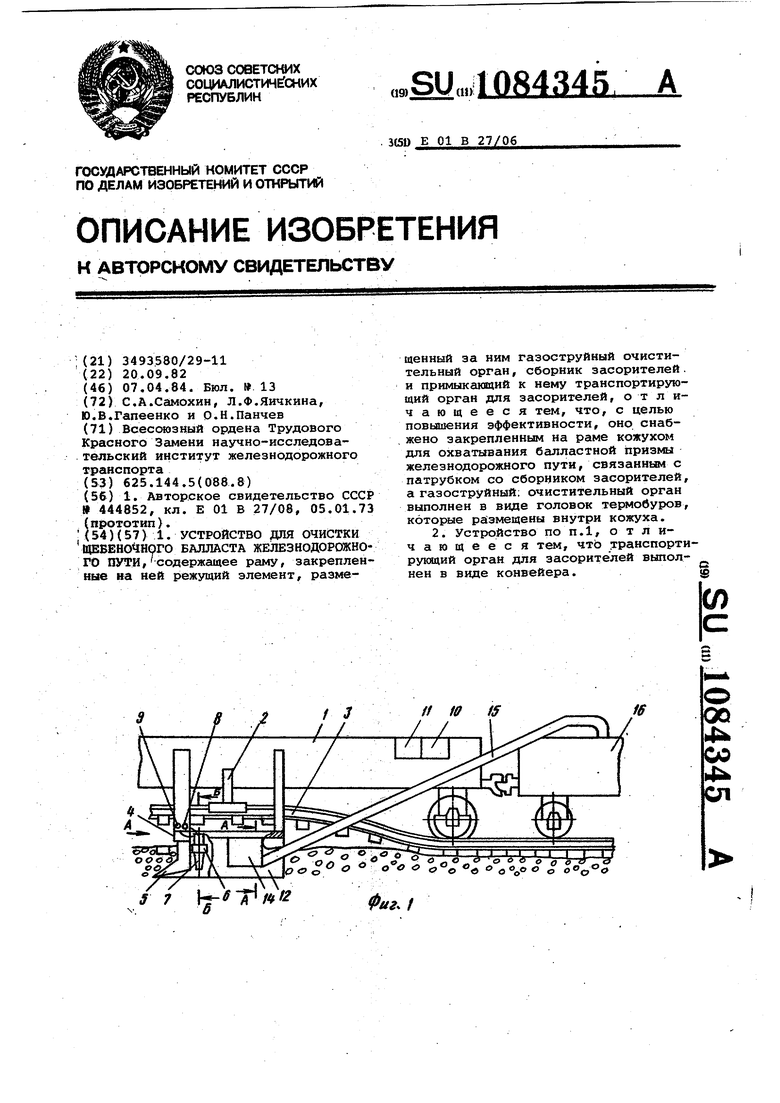

На фиг. 1 изображено устройство для очистки щебеночного балласта железнодорожного пути, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3разрез Б-Б на фиг. 1; на фиг. 4 узел 1на фиг. 3; на фиг. 5 - разрез В-В на фиг. 1.

Устройство для очистки щебеночного балласта железнодорожного пути монтируется на базовой машине. На раме 1 этой машины установлены механизм 2 подъема рельсоишальной решетки 3 и рама 4 устройства для очистки

балласта, выполненная в виде балки.

На раме 3 жестко закреплены рыхлители 5, заглубляемые на величину, незначительно превышающую глубину очистки щебеночного балласта (0,4м). Рыхлители 5 разупрочняют балласт П1 ред очистительным органом. За каждым рыхлителем 5 по направлений работы устройства на кронштейнах 6 закреплены газоструйные очиститёлЬные органы, каждый из которых выполнен в виде головки 7 термобура. Головки 7 трубопроводами 8 и 9, закрепленными на раме 4, соединены с емкостями 10 и 11 соответственно для горючего и окислителя. На раме 4 закреплен кожух 12, устанавливаемый с зазором относительно балластной призмы и охватыванвдий ее. К боковой части кожуха 12 Прикреплен патрубок 13 для отвода засорителей в сторону от пути или в сборник 14 засорителей, прикрепляемый к патрубку 13, Из сбор ника 14 засорители конвейером 15 (или вакуумпроводом ) грузятся в транспортное средство 16.

Головки 7 термобуров состоят из штуцера 17 с подводящими трубопроводами, бензопров ода 18, расположенного внутри головки, буровой трубы 19, переходника 20, воздушного эавихрите ля 21, форсунки 22, жаровой трубы 23 дефлектора 24, кожуха 25 горелки, сопла Лаваля 26, топливного завихрителя 27, предохранительной пластины 28. П р и м е р 1. Работа устройства при сухом нелипком засорителе. Перед работой выкапывается зарядная траншея на глубину очистки; Посредством механизма 2 поднимается рельсошпальная решетка 3, под нее устанавливает ся рама 4 с рыхлителями 5 и головками 7 термобуров, закрепляется кожух 12 и к нему - сборник 14 засорителей с конвейером 15 для подачи загрязнителя в транспортное средство 16. От емкости 11 подается по трубопроводу 9 окислитель в головки 7 термобуров. Окислитель, проходя по пневмомагистрали головки 7 термобура и выходя через сопло Лаваля 26, приобретает ч сверхзвуковую скорость. При движении базовой машины рыхлители 5 разру шают- связи между частицами балласта, при этом сверхзвуковые газовые потоки за счет высокой кинетической энер гии отделяют загрязнитель за счет вихрей и подъемных сил потока и пере мещают его в пространство между кожу хом 12 и верхом балластной призмы. В этом пространстве формируется направ ленный поток, который перемещает взвешенный загрязнитель через патрубок 13 в сборник 14, откуда он подается конвейером 15 в транспортное средство 16. П р и м е р 2. Работа устройства. с мокрым, смерзшимся, загрязненным нефтепродуктами или другим липким засорителем щебнем. . Дополнительно к описанному в примере. 1 по трубопроводам 8 и 9 ,из емкостей 10 и 11 к головкам 7 термобуров подается окислитель и горючее. Топливо поступает через каналы в подводящем устройстве., бензопровод 18 и осевой канал воздушного завихрителя 21 к центробежной форсунке 22, с помощью которой осуществляется его распыление и подача внутри жаровой трубы 23. Сжатый окислитель (воздухJ, пройдя подводящее устройство, буровую трубу и переходник, делится на два потока - первичный и вторичный. Первичный поток через воздушный завихритель 21 поступает в жаровую трубу, где, смешиваясь с мелкораспыленным топливом, образует воздушно-топливную смесь, при сгорании которой получаются высокотемпературные газы (t 1500-1800°С. Вторичный поток движется по кольцевому зазору между кожухом-25 горелки и дефлектором 24, проходя через радиальные отверстия в последнем, частично охлаждает сопла и, перемещаясь по кольцевому каналу между.дефлектором 24 и жаровой трубой 23, охлаждает ее, постепенно поступая чере& радиальные, отверстия в жаровой трубе 23 в зону горения. Посредством сопла Лаваля 26 высокотемпературыне газы истекают из горелки в виде струи со скоростью до 2000 м/с, при этом давление на срезе сопел составляет 5-8 кгс/см. Таким образом, на разупрочненный рыхлителями балласт воздействуют высокотемпературными газовыми потоками высокой кинетической энергии и высоким давлением, в результате чего происходит более эффективное разуп- рочнение связей щебня и загрязнителя, частичное испарение засорителя, его горение и отделение в сборник 14 засорителей. Устройство может работать также только на рыхлении слежавшегося балласта, например, для последующего понижения отметок пути или без уборки засорителя в транспортное средство 16 с непосредственным выбросом потока засорителя через патрубок 13 сторону от пути. Устройство для очистки щебеночноо балласта способствует повьииению ачества его очистки, от всевозможых засорителей на глубину до 0,4 м сухую, сырую и Морозную погоду, , то повышает эффективность этого устойств.а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства азотированных ферросплавов | 1990 |

|

SU1767014A1 |

| Щебнеочистительное устройство | 1990 |

|

SU1767057A1 |

| Устройство для очистки щебня железнодорожного пути | 1990 |

|

SU1772287A1 |

| Устройство для очистки щебеночного баллласта | 1989 |

|

SU1700122A1 |

| Устройство для очистки щебня железнодорожного пути | 1989 |

|

SU1677144A1 |

| Машина для обработки балластного слоя железнодорожного пути | 1986 |

|

SU1498869A1 |

| Устройство для очистки щебеночного балласта | 1982 |

|

SU1051150A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ПОДРЕЗКИ ЩЕБЕНОЧНОГО БАЛЛАСТА | 1995 |

|

RU2093633C1 |

| Рабочий орган путевой машины для очистки щебеночного балласта | 1984 |

|

SU1198137A1 |

| Щебнеочистительная машина | 1986 |

|

SU1384642A1 |

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЩЕБЕНОЧНОГО БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ,содержащее раму, закрепленные на ней режущий элемент, размещенный за ним газоструйный очистительный орган, сборник засорителей, и примыкающий к нему транспортирующий орган для засорителей, от л ичающееся тем, что, с целью повышения эффективности, оно снабжено закрепленным на раме кожухом для охватывания балластной призмы железнодорожного пути, связанным с патрубком со сборником засорителей, а газоструйный: очистительный орган выполнен в виде головок термобуров, которые ра1змещены внутри кожуха. 2. Устройство по П.1, о т л ичающееся тем, чтЬ -гранспортирукидий орган для засорителей выполнен в виде конвейера.и OQ 4i 00 сл 5 7 S- fiff2 о Фиг.1

.;//.:..:/

S- -./.Д Фиг. 2

//

j№3t- Wji;y7yYyara;3r

/vVs/-:.. . ;: /,;-ТТ;.vV-.v;-.;,-.4.:. fyy t . v: v -УЛу.;ЛУ . .-4 .;. ii.:-: .у--Л

в-в

Фаг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки щебеночного балласта железнодорожного пути | 1973 |

|

SU444852A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-07—Публикация

1982-09-20—Подача