00

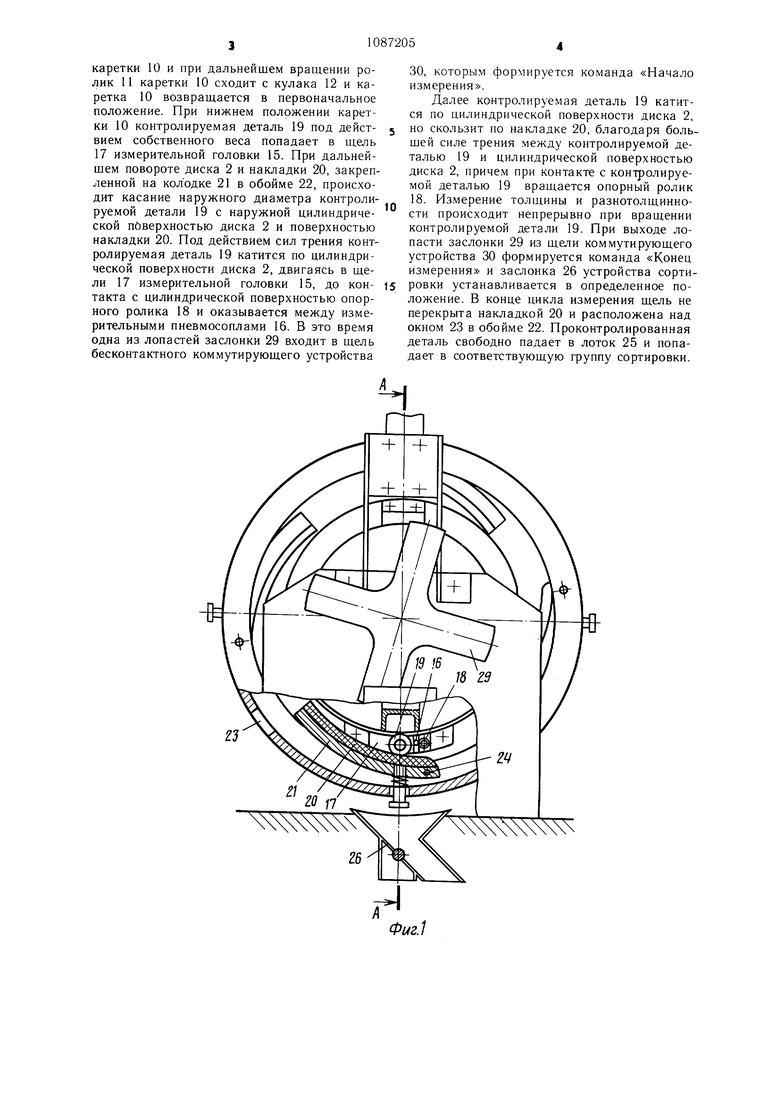

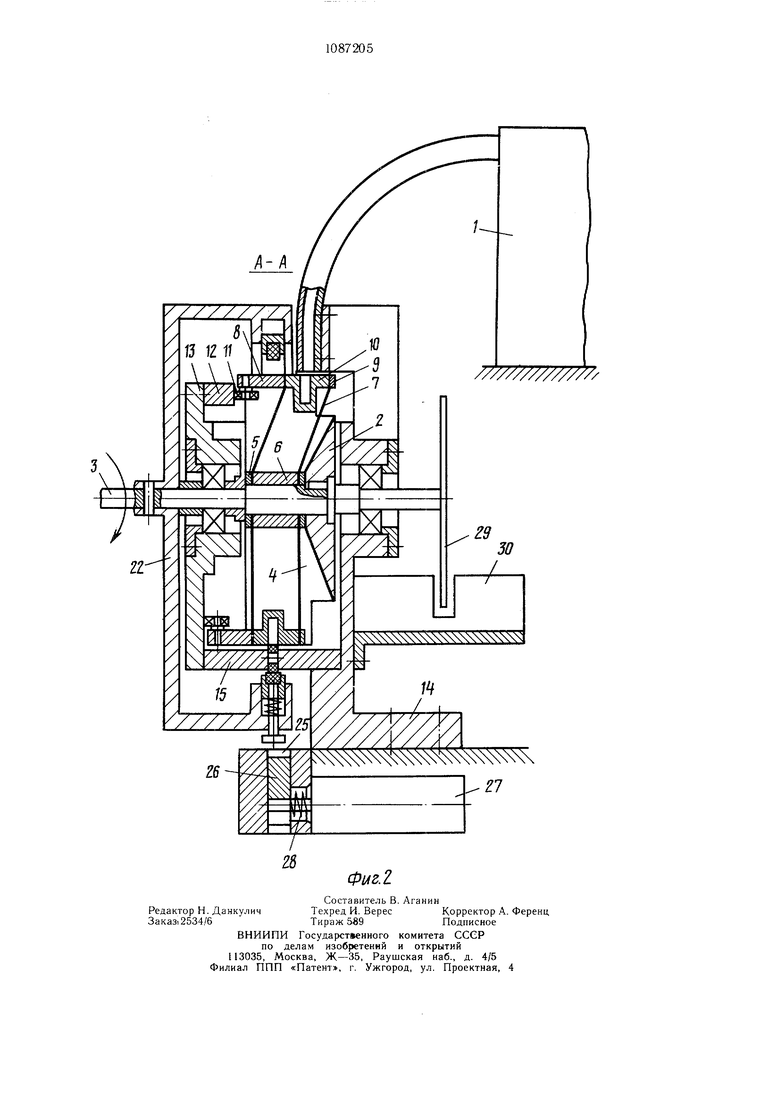

ГчЭ Изобретение относится к контрольно-сортировочной технике и может быть использовано для контроля с вращением деталей типа шайб, например ферритовых сердечников. Известен контрольно-сортирующий автомат для плоских деталей типа щайб, содержащий смонтированные на основании загрузочное устройство с выходным лотком, поворотную приводную обойму с размещенной в ней шарнирыо подпружиненной колодкой и окном дан сброса деталей, измерительную головку с двумя пневмосоплами к упором для измеряемой детали и сортировочный механизм, установленный под измерительной головкой 1. Недостатками известного автомата являются повреждение деталей при перемешивании их в бункере, частое заклинивание деталей в бункере, быстрый износ деталей, контактирующих с изделием, и низкая производительность. Целью изобретения является повыщение надежности работы и производительности. Указанная цель достигается тем, что контрольно-сортирующий автомат, содержащий смонтированные на основании загрузочное устройство с выходным лотком, пововоротиую приводную обойму с размещенной в ней шарнирно подпружиненной колодкой и окном для сброса деталей, измерительную го:1овку с двумя пневмосонлами и упором для измеряемой детали и сортировочный механизм, установленный под измерительной головкой, имеет установленный на одной оси с обоймой диск, по крайней мере две подпружиненные каретки с гнездом для сортируемых деталей, установленные равномерно по периферии диска с возможностью возвратно-поступательного перемещения вдоль его оси, и смонтированные на основании кожух с кулаком, обойма снабжена дополнительными по числу кареток окнами для сброса деталей и подпружиненными колодками равномерно установленными в обойме, а упор измерительной головки выполнен в виде установленного свободно на оси ролика, при этом подпружиненные каретки контактируют с кулаком посредством роликов, а подпружиненные колодки снабжены накладками из антифрикционного материала. Кроме того, подпружиненные каретки в частном случае могут быть установлены на плоскопружинном параллелограмме. На фиг. 1 схематически изображен автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Контрольно-сортирующий автомат содержит загрузочный механизм, состоящий из бункера и диска 2, установленного на валу 3. Диск 2 имеет на одном из торцов четыре радиальных паза 4, расположенных под углом 90° друг к другу, в которых закреплены попарно одной стороной через на кладки 5 и втулку б плоские пружины 7. На другой стороне плоских пружин 7 накладки 8 и 9 закреплены каретки 10. На накладках 8 установлены ролики 11, контактирующие с кулаком 12, установленным в верхней части торцовой внутренней поверхности кожуха 13 напротив выходного окна лотка загрузочного устройства 1. Защитный кожух 13 закреплен на основании 14 и прикрывает гнездо каретки 10 при ее вращении. Измерительная головка 15 установлена неподвижно с внещней стороны диска 2 и имеет два измерительных пневмосопла 16, рас положенных с противоположных сторон ее щели 17. В щели 17 измерительной головки 15 установлен опорный ролик 18, контактирующий своей цилиндрической поверхностью с цилиндрической поверхностью измеряемой детал-и 19, расположенной между измерительными пневмосоплами 16. Накладки 20 из антифрикционного материала закреплены на колодках 21 , выполненных в виде сегмента и расположенных в кольцевой выточке обоймы 22 напротив кареток 10 на расстоянии, равном наибольшему диаметру измеряемой детали 19. Обойма 22 выполнена в виде концентричного диску 2 цилиндра, жестко связана с ним к имеет кольцевую выточку, в которой последовательно размещены подпружиненные колодки 21 и окна 23 для выхода измеренных деталей. Колодки 21 с накладками 20 устаноааены с возможностью качания относительно оси 24 в обойме 22. Длина колодки 21 выбирается из условия обеспечения не менее одного полного оборота измеряемой детали 19. Сортировочный механизм установлен против выхода щели 17 измерительной головки 15 и состоит из расходящегося лотка 25 и заслонки 26, закрепленной на якоре 27 исполнительного электромагнита, а также возвратной пружины 28. На конце вала 3 закреплена четырехлопастная заслонка 29, а на основании 14 установлено бесконтактное коммутирующее устройство 30, предназначенное для синхронизации работы блока управления (не показан). Автомат работает следующим образом. Контролируемые детали по лотку загрузочного устройства 1 перемещаются в зону загрузки до упора в цилиндрическую поверхность диска 2. При вращении диска 2 поочередно одна из кареток 10 роликои 11, установленным на накладке 8, набегает на выступ кулака 12, посредством которого перемещается в пазу 4 диска 2. При дальнейщнем повороте диска 2 происходит совмещение гнезда каретки 10 с выходным окном лотка загрузочного устройства 1, при этом контролируемая деталь 19 западает в гнездо

каретки 10 и при дальнейшем вращении ролик 11 каретки 10 сходит с кулака 12 и каретка 10 возвращается в первоначальное положение. При нижнем положении каретки 10 контролируемая деталь 19 под действием собственного веса попадает в щель 17 измерительной головки 15. При дальнейшем повороте диска 2 и накладки 20, закрепленной на колодке 21 в обойме 22, происходит касание наружного диаметра контролируемой детали 19 с наружной цилиндрической поверхностью диска 2 и поверхностью накладки 20. Под действием сил трения контролируемая деталь 19 катится по цилиндрической поверхности диска 2, двигаясь в щели 17 измерительной головки 15, до контакта с цилиндрической поверхностью опорного ролика 18 и оказывается между измерительными пневмосоплами 16. В это время одна из лопастей заслонки 29 входит в щель бесконтактного коммутирующего устройства

30, которым формируется команда «Начало измерения.

Далее контролируемая деталь 19 катится по цилиндрической поверхности диска 2, но скользит по накладке 20, благодаря большей силе трения между контролируемой деталью 19 и цилиндрической поверхностью диска 2, причем при контакте с контролируемой деталью 19 вращается опорный ролик 18. Измерение толщины и разнотолщинности происходит непрерывно при вращении контролируемой детали 19. При выходе лопасти заслонки 29 из щели коммутирующего устройства 30 формируется команда «Конец измерения и заслонка 26 устройства сортировки устанавливается в определенное положение. В конце цикла измерения щель не перекрыта накладкой 20 и расположена над окном 23 в обойме 22. Проконтролированная деталь свободно падает в лоток 25 и попадает в соответствующую группу сортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольно-сортирующий автомат для плоских деталей типа шайб | 1980 |

|

SU902867A1 |

| Автомат для контроля и сортировкидЕТАлЕй ТипА диСКОВ | 1978 |

|

SU801902A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ ПО ЛИНЕЙНЫМРАЗМЕРАМ | 1971 |

|

SU321670A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Автомат для контроля и сортировки цилиндрических деталей | 1987 |

|

SU1443978A1 |

| Устройство для контроля и сортировки многогранных пластин | 1981 |

|

SU1079309A1 |

| Автомат для контроля и сортировки колец | 1987 |

|

SU1556768A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ по ЛИНЕЙНЫМ | 1971 |

|

SU315900A1 |

| Автомат для контроля и сортировки тел вращения | 1977 |

|

SU716641A1 |

1. КОНТРОЛЬНО-СОРТИРУЮЩИЙ АВТОМАТ ДЛЯ ПЛОСКИ Х ДЕТАЛЕЙ ТИПА ШАЙБ, содержащий смонтированные на основании загрузочное устройство с выходным лотком, поворотную приводную обойму, с размещенной в ней щарнирно подпружиненной колодкой и окном для сброса деталей, измерительную головку с двумя пневмосоплами и упором для измеряемой детали и сортировочный механизм, установленный под измерительной головкой, отличающийся тем, что, с целью повыщения надежности в работе и производительности, он имеет установленный на одной оси с обоймой диск, по крайней мере две подпружиненные каретки с гнездом для сортируемых деталей, установленные равномерно по периферии диска с возможностью возвратно-поступательного перемещения вдоль его оси, и смонтированные на основании кожух с кулаком, обойма снабжена дополнительными по числу кареток окнами для сброса деталей и подпружиненными колодками, равномерно установ.тенными в обойме, а упор измерительной головки выполнен в виде установленного свободно на оси ролика, при этом подпружиненные каретки контактируют с кулаком посредством роликов, а подпружиненные колодки снабжены накладками из антифрикционного материала. 2. Автомат по п. 1, отличающийся тем, (Л что подпружиненные каретки установлены на плоскопружинном параллелограмме.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольно-сортирующий автомат для плоских деталей типа шайб | 1980 |

|

SU902867A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-04-23—Публикация

1983-02-28—Подача