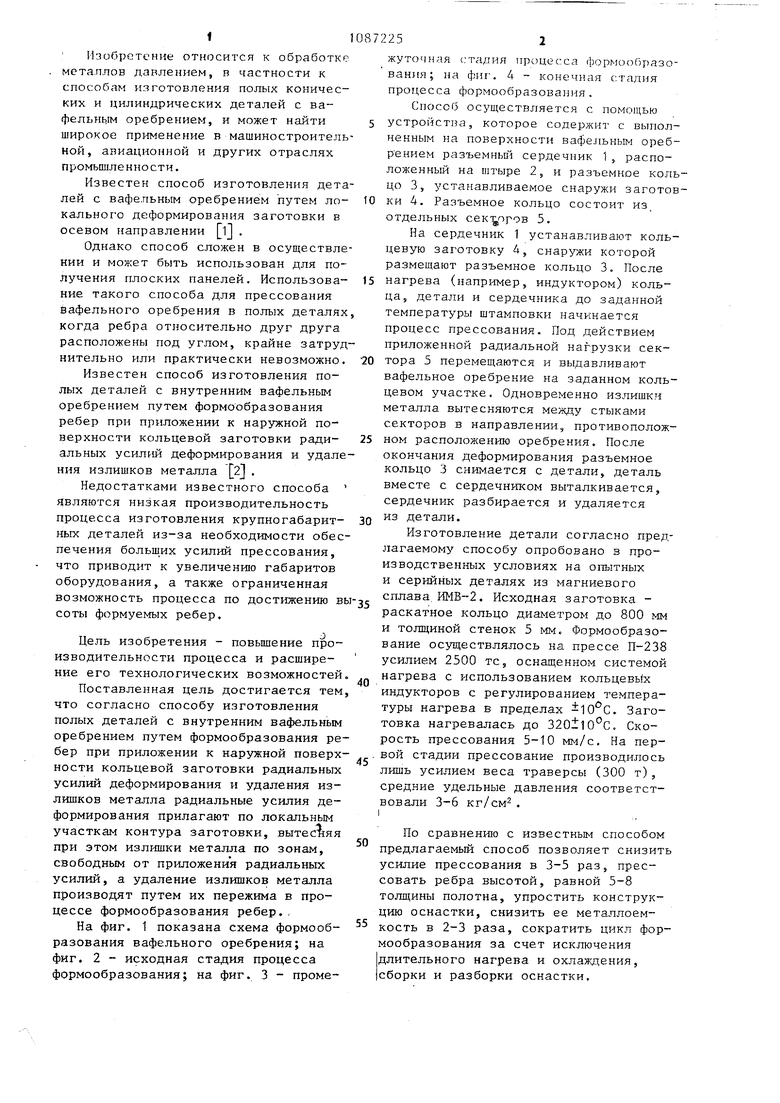

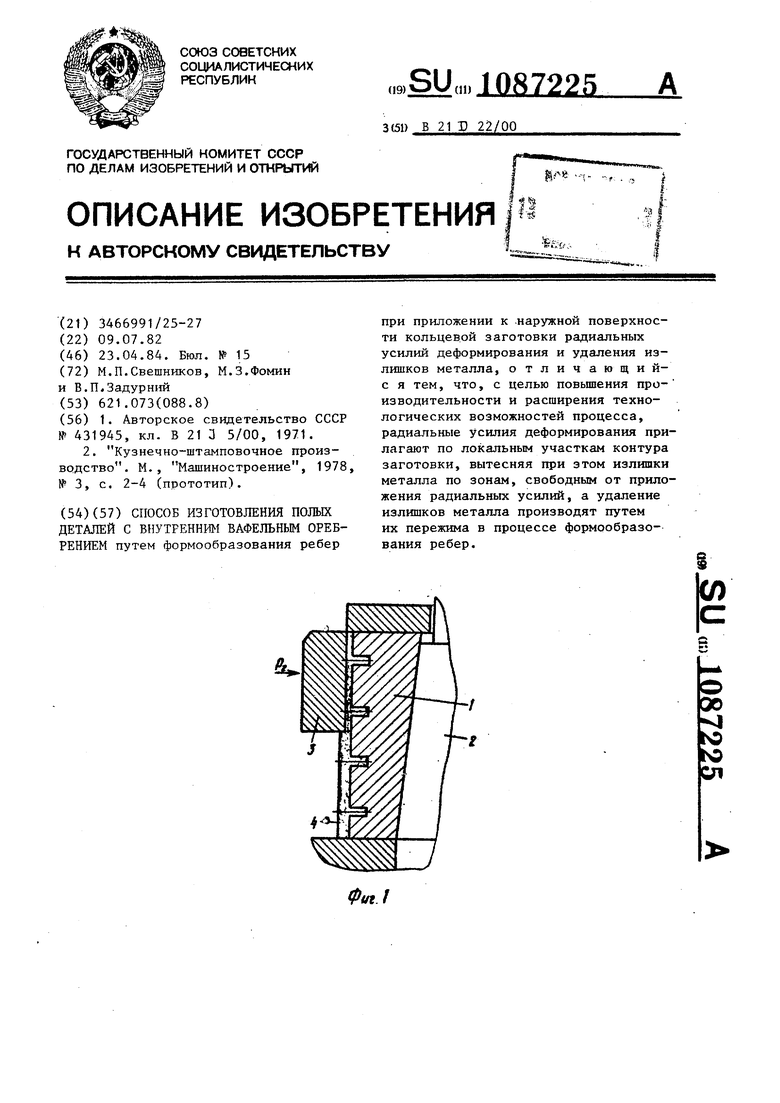

I Изобретение относится к обработк металлов давлением, в частности к способам изготовления полых конических и цилиндрических деталей с вафельньгм оребрением, и может найти широкое применение в машиностроитель ной, авиационной и других отраслях промышленности. Известен способ изготовления дет лей с вафельным оребрением путем локального деформирования заготовки в осевом направлении lj . Однако способ сложен в осуществл нии и может быть использован для получения плоских панелей. Использование такого способа для прессования вафельного оребрения в полых деталя когда ребра относительно друг друга расположены под углом, крайне затруд нительно или практически невозможно Известен способ изготовления полых деталей с внутренним вафельньм оребрением путем формообразования ребер при приложении к наружной поверхности кольцевой заготовки радиальных усилий деформирования и удал ния излишков металла 2 . Недостатками известного способа Являются низкая производительность процесса изготовления крупногабаритных деталей из-за необходимости обес печения больших усилий прессования, что приводит к увеличению габаритов оборудования, а также ограниченная возможность процесса по достижению в соты формуемых ребер. Цель изобретения - повьшение производительности процесса и расширение его технологических возможностей Поставленная цель достигается тем что согласно способу изготовления полых деталей с внутренним вафельным оребрением путем формообразования ре бер при приложении к наружной поверх ности кольцевой заготовки радиальных усилий деформирования и удаления излишков металла радиальные усилия деформирования прилагают по локальным участкам контура заготовки, вытесняя при этом излишки металла по зонам, свободным от приложения радиальных усилий, а удаление излишков металла производят путем их пережима в процессе формообразования ребер., На фиг. 1 показана схема формообразования вафельного оребрения; на фиг. 2 - исходная стадия процесса формообразования; на фиг. 3 - проме252жуточная стадия процесса формообразования; на фиг. 4 - конечная стадия процесса формообразования. Способ осуществляется с помощью устройства, которое содержит с выполненным на поверхности вафельным оребрением разъемньш сердечник 1, расположенный на штыре 2, и разъемное кольцо 3, устанавливаемое снаружи заготовки 4. Разъемное кольцо состоит из. отдельных 5. На сердечник 1 устанавливают кольцевую заготовку 4, снаружи которой размещают разъемное кольцо 3, После нагрева (например, индуктором) кольца, детали и сердечника до заданной температуры штамповки начинается процесс прессования. Под действием приложенной радиальной нагрузки сектора 5 перемещаются и вьщавливают вафельное оребрение на заданном кольцевом участке. Одновременно излишкт металла вытесняются между стыками секторов в направлении, противоположном расположению оребрения. После окончания деформирования разъемное кольцо 3 снимается с детали, деталь вместе с сердечником выталкивается, сердечник разбирается и удаляется из детали. Изготовление детали согласно предлагаемому способу опробовано в производственных условиях на опытных и серийных деталях из магниевого сплава ИМВ-2. Исходная заготовка раскатное кольцо диаметром до 800 мм и толщиной стенок 5 мм. Формообразование осуществлялось на прессе П-238 усилием 2500 тс, оснащенном системой нагрева с использованием кольцевь1х индукторов с регулированием температуры нагрева в пределах ilOc. Заготовка нагревалась до 320llOc. Скорость прессования 5-10 мм/с. На первой стадии прессование производилось лишь усилием веса траверсы (300 т), средние удельные давления соответствовали 3-6 кг/см. I По сравнению с известным способом предлагаемый способ позволяет снизить усилие прессования в 3-5 раз, прессовать ребра высотой, равной 5-8 толщины полотна, упростить конструкцию оснастки, снизить ее металлоемкость в 2-3 раза, сократить цикл формообразования за счет исключения длительного нагрева и охлаждения, сборки и разборки оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания полых деталей с внутренним вафельным оребрением | 1982 |

|

SU1087226A1 |

| Способ изготовления полых деталей с внутренним оребрением и устройство для его осуществления | 1991 |

|

SU1782182A3 |

| Способ изготовления сферических днищ с вафельным оребрением из листовых заготовок | 1980 |

|

SU931263A1 |

| Способ получения полых изделий с внутренним вафельным оребрением | 1985 |

|

SU1328025A1 |

| Штамп для выдавливания деталей с односторонним вафельным оребрением | 1980 |

|

SU902971A1 |

| Термический пресс | 1985 |

|

SU1320079A1 |

| Способ получения тройников | 1985 |

|

SU1260095A1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Способ штамповки деталей | 1982 |

|

SU1063519A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ВНУТРЕННИЕ ВАФЕЛЬНЫМ ОРЕБРЕНИЕМ путем формообразования ребер при приложении к .наружной поверхности кольцевой заготовки радиальных усилий деформирования и удаления излишков металла, отличающийс я тем, что, с целью повьппения производительности и расширения технологических возможностей процесса, радиальные усилия деформирования прилагают по локальным участкам контура заготовки, вытесняя при этом излишки металла по зонам, свободным от приложения радиальных усилий, а удаление излишков металла производят путем их пережима в процессе формообразования ребер. $ Фиг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 431945, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечно-штамповочное производство | |||

| М., Машиностроение, 1978, № 3, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-23—Публикация

1982-07-09—Подача