Изобретение относится к обработке металлов давлением и может быть использовано в машиностроительной, химической и других отраслях промьшшен ности.

Цел.Ыо изобретения является расширение технологических возможностей и улучшение качества изделий.

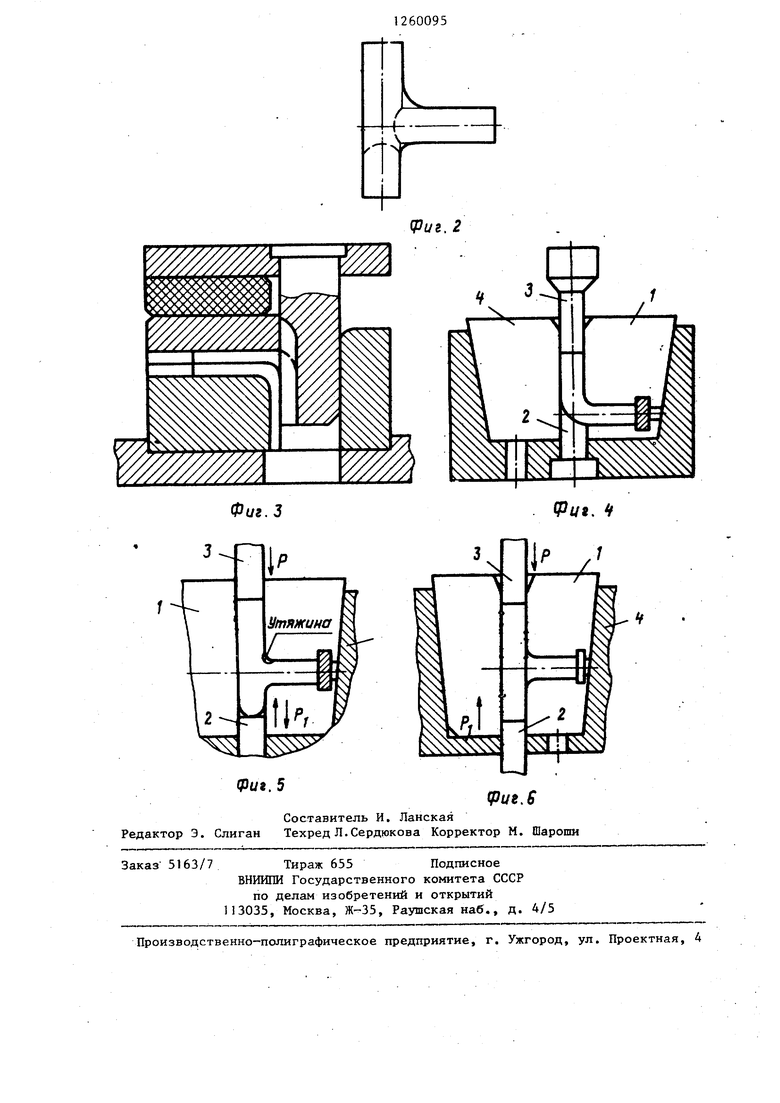

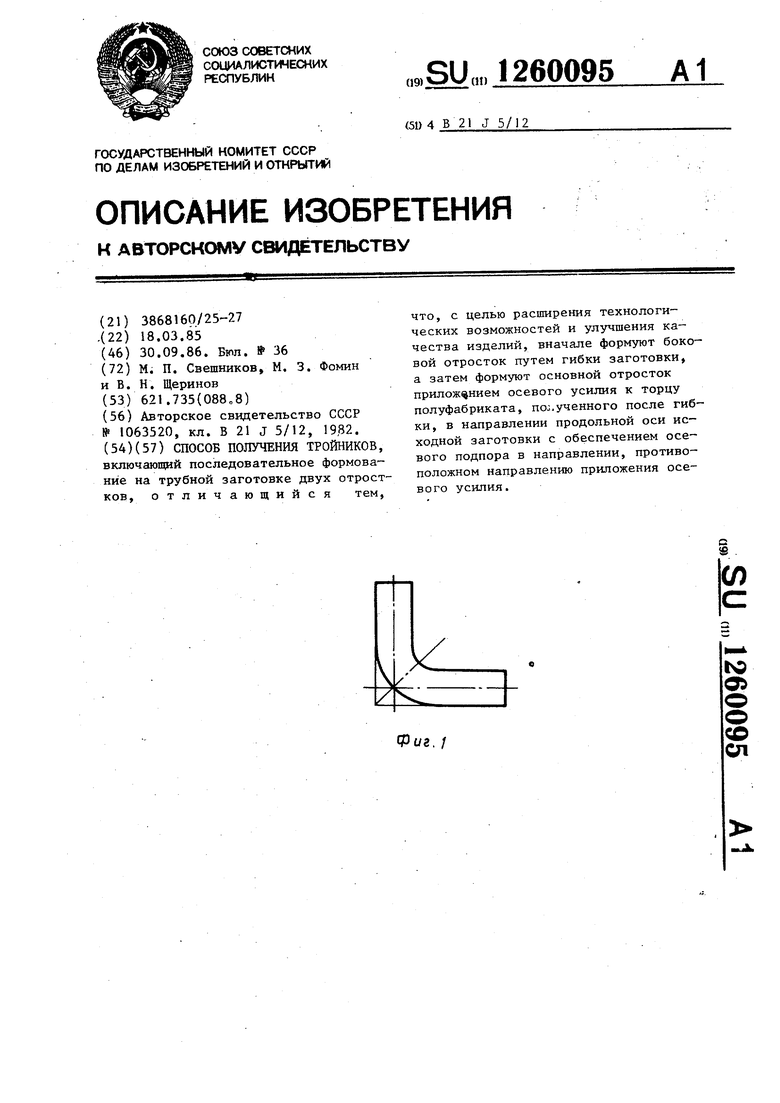

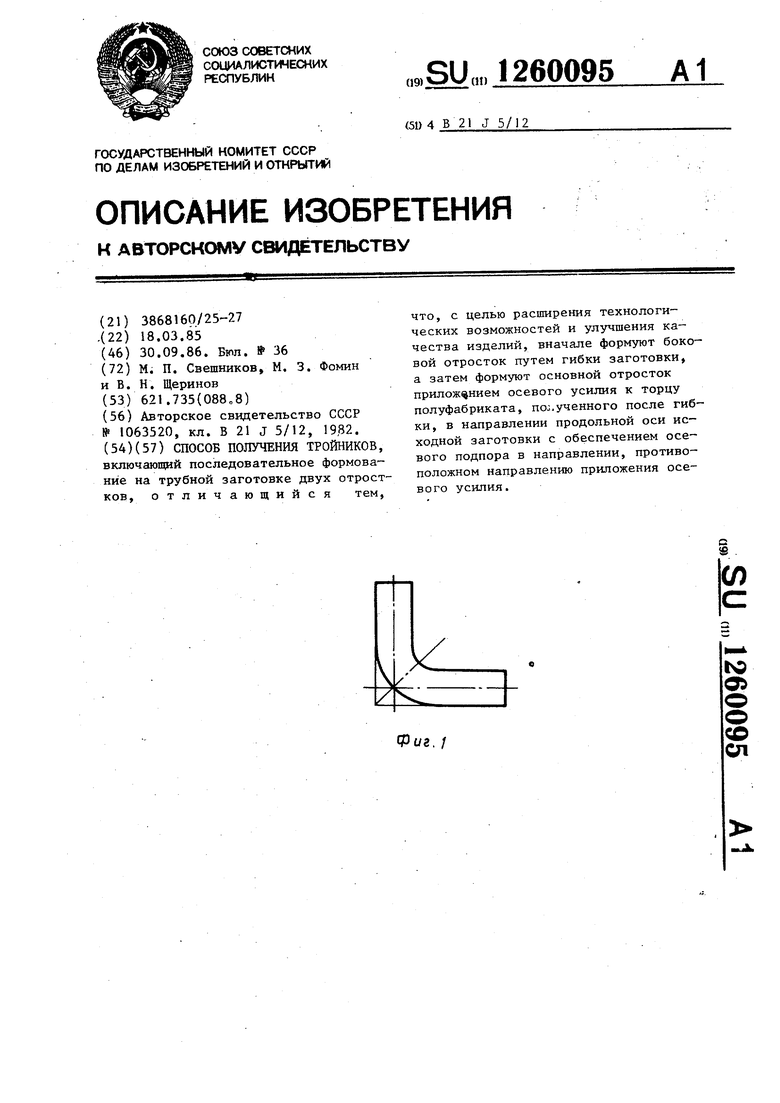

На фиг. 1 схематически изображена заготовка после гибки бокового отростка; на фиг. 2 - окончательно изготовленный тройник; на фиг. 3 - получение бокового отростка в инструментальном штампе; на фиг. 4 - один из вариантов получений отростка гибкой (проталкиванием через криволинейную матрицу); на фиг. 5 - формообразование нижнего отростка, промежуточная стадия; на фиг. 6 - то же, окончательная стадия.

Процесс получения тройников осуществляют в следующей последовательности. На первом этапе получают боковой отросток гибкой. Устройство для осуществления гибки может быть вьшол- нено в виде открытого ручьевого штампа (фиг. 3) или закрытого штампа (фиг. 4), где гибку осуществляют проталкиванием.

Выбор схемы получения зависит в основном от длины бокового отростка и внутреннего радиуса гибки. При R 5-Ц, (DO - диаметр .отростка) боковой отросток можно получать и на специальном трубогибочном станке методом намотки с всесторонним сжатием. Овальность при этом в зоне изгиба не пре- вьшает 1-2%,

С меньшей точностью по геометрии овальность (3-4%) можно получать гибкой боковых отростков в ручьевом инструментальном штампе. Согласно предлагаемому способу получение бокового отростка осущевляют гибкой путем проталкивания через криволинейную матрицу (фиг, 4)о

Штамп для осуществления гибки проталкиванием (фиг. 4) состоит из разъемной матрицы 1, упора 2 с криволинейной рабочей поверхностью в зоне деформации, пуансона 3 и обоймы 4, Поэтапно процесс гибки проталкиванием круглой заготовки в криволинейную матрицу происходит следующим образом.

Путем приложения осевой нагрузки к верхнему торцу заготовки нижний торец ее изгибается и заходит в боковой ручей матрицы в силу того, что результирующая сила от осевой нагрузки в начале очага деформации будет максимальной .

При дальнейшем приложении осевой нагрузки новые порции металла, испытывая изгибающий момент от криволинейной поверхности упора, перемещаются в горизонтальный ручей матрицы.

На втором этапе производят.окончательное прессование тройника. Устройство для осуществления способа окончательного прессования тройника (фиг« 6) состоит из матрицы 1, нижнего инструмента упора 2, с помощью которого обеспечивается противодав-

ление пуансона, 3 и обоймы 4.

Процесс пpoj звoдят в следующей последовательности. Согнутую заготовку («угольник) устанавливают в рабочий ручей матрицы 1. Заготовку

вместе с матрицей нагревают до температуры, обеспечивающей максимальную ползучесть металла и прессуют тройник путем приложения осевого усилия пуансоном 3, обеспечивая инструме нтом 2 дифференцированный силовой подпор (фиг. 5). С помощью силового подпора исключается появление утяжки и происходит залечивание надрьтов и микротрещрн.

За счет объемно-напряженного состояния происходит полное заполнение рабочего ручья матрицы. Боковой отросток при прессовании не срезается путем обеспечения подпора и доведения металла до вязкопластического состояния из-за ведения процесса в режиме сверхпластичности. Проведение процесса в таких условиях способствует залечиванию микротрещин.

Опробование способа проводилось на описанных устройствах, сплав 0142 Заготовку «5 25 мм с подготовленной мелкозернистой структурой (величина зерна пО сечению 8-15 мкн) прессовали после гибки бокового отростка при 430°С . Скорость деформирования составляла 10 - Ю с . При больших скоростях наблюдается отрьш бокового отростка.

гТ

(риг. 2

Фиг. 5

иг.6

Составитель И. Ланская Редактор Э. Слиган Техред Л.Сердюкова Корректор М. Шароши

Заказ 5163/7

Тираж 655 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок с отростками типа тройников и крестовин | 1991 |

|

SU1835332A1 |

| Способ изготовления трубчатых полуторов | 1990 |

|

SU1792767A1 |

| Устройство для прессования крутоизогнутых патрубков с фланцем | 1980 |

|

SU910273A1 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

| Способ гибки труб | 1979 |

|

SU837469A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2013 |

|

RU2528928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1994 |

|

RU2094151C1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ штамповки изделий с наклонными к продольной оси боковыми отростками | 1982 |

|

SU1063520A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1985-03-18—Подача