Изобретение относится к технологии минегальных удобрений и может быть испояьзовано для получения гранулированных удобрений, например хлористого калия.

Известен способ получения медленнодейстэугощего удобрения путем смешения тонкоизмельченных водорастворимых неорганических удобрений с плавом связующего - смесьго парафина с битумом, которые используют в количестве 5-15% от массы исходного удобрения ШЗ .

Недостатком данного способа является значительный расход связующей добавки, что приводит к снижению эффективности действия готового продукта за счет уменьшения содержания в нем питательных компонентов, а тат-сже к удорожанию готового удобрения, поскольку парафин имеет вь сокую стоимость (650 руб/т) и дефицитен. Кроме того, данная связующая добавка практически не увеличивает прочность гранулированного удобрения.

Р аиболее близким к изобретению по техни гесгсой сущности и достигаемому результату является способ получения гранулированного хлористого калия путем введения в мелкозернистый исходный продукт добавки на основе продуктов переработки нефти, последующего грартулирования, сушки, дробления и вьиеления готовой фракции. По этому способу в качегстве добавки использз/тот минеральное масло, которое вводят в количестве 0,03-0,5% от массы хлористого калия L2,

Однако данный способ является недостаточно эффективным по улучшению физико-механических свойств гранулнрованного хлористого калия. Например прочность гранул на раздавливание при введении минеральных масел практически не увеличивается, а раствоpjiMOCTb уменьшается незначительно (на 10-20%).

Кроме того 5 минеральные масла дефицитнь и имеют высокую стоимость (400-SOO руб/т).

Цель изобретения - уменьшение растворимости и повышение механической прочности гранулированных удобрений.

Поставленная цель достигается тем что согласно способу получения гранулированного хлористого калия путем .введения в мелкоднсперсньпЧ исходньй

продукт добавки на основе продуктов переработки нефти, послед пощего гранулирования, сушки, дробления и выделения готовой фракции, в качестве 5 добавки используют тяжелую фракцию термической переработки бензин.а в количестве 0,1-1,0% от массы минерального удобрения.

В качестве тяжелой фракции используют продукт переработки бензина Новополоцкого производственного объединения Полимер, который имеет следующие характеристики:

Плотность при , 5 ,954-1,067

Молекулярная

масса180-220

Йодное число40-55

Начало кипения,С 200 Конец кипения,°С 350 и выше.

В состав тяжелой фракции термической переработки бензина входят следующие углеводороды: мас.%:

Парафино-нафтег{овые 33,77

Ароматические 33,45

Моноциклические,

бициклические, трициклические и вьпяе

смолы23,62

Асфальтены9,16

Технология предлагаемого способа заключается в следующем.

В мелкодисперсньп хлористьой калий вводят тяжелую фракцию термической 5 переработки бензина из расчета 1 10 кг на 1 т хлористого калия (0,1IjO мас.%). Тяжелую фракцию термической обработки бензина вводят в хлористый калий в виде расплава при тем0 пературе 70-80°С с помощью форсунки. Снижение температуры тяжелой фракции термической переработки бензина при- водит к увеличению вязкости смолы, что затрудняет равномерное ее нанесе5 ние, а разогрев вьпие 80°С нецелесообразен. После перемешивания смесь поступает на прессование, полученный продукт высушивают при температуре 160-200°С, дробят до крупности час0 тиц -4 + 1 f-ш и классифицир тот грохочением, а подрешетный продукт возвращают на прессование.

Полученные образцы испытывшот на прочность путем раздавливания и на растворимость путем растворения их в 100 мл воды в течение 30 мин.

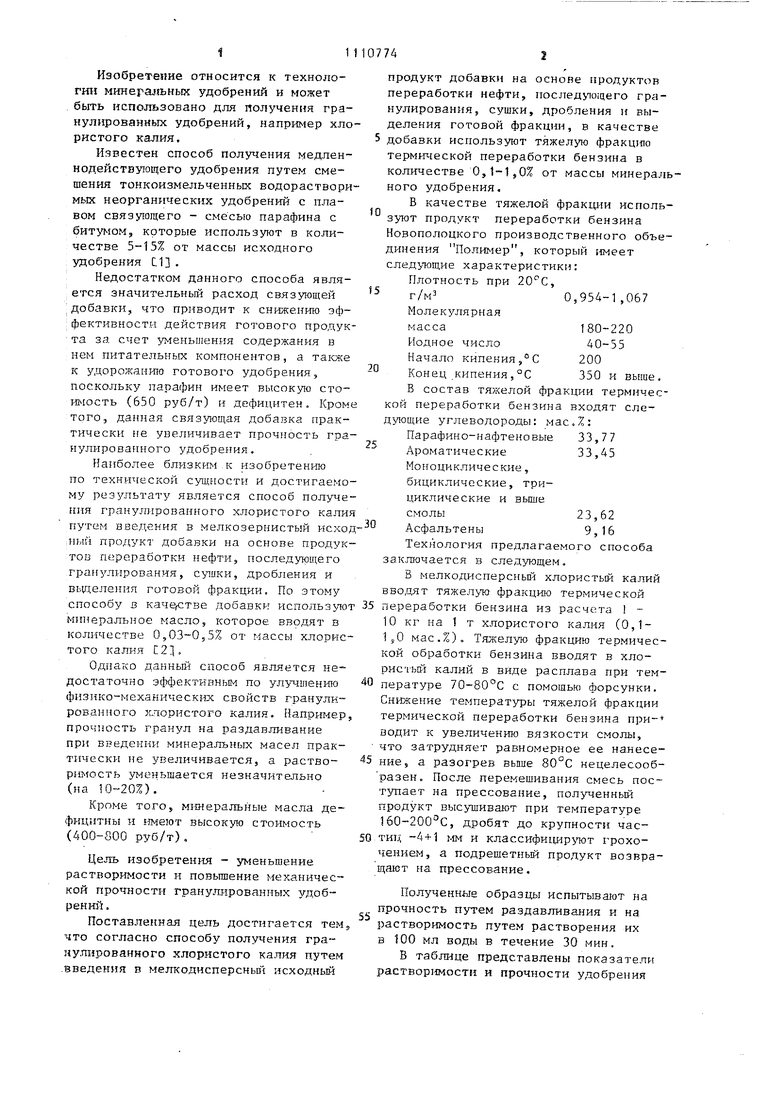

В таблице представлены показатели pacTBopiiMocTH и прочности удобрения

3II

в зависимости от количоспза вводимой добавки.

Из таблицы видно, что диапазон количества вводимой добавки 0,1-1,0% от массы минерального удобрения является оптимальным.

Пример. В 100 г мелкозернистого хлористого калия вводят 0,05 г тяжелой фракции термической переработки бсиэина.что соответствует 0,05% от массы хлористого калия. После перемешивания прессуют гранулы массой 5 г при давлении 100 МПа 3 мин и высуишвают при температуре 200°С. Растворимость составляет 49,4%, а прочность на раздавливание 40 МПа.

Увеличение прочности и уменьшение растворимости гранулированного хлористого калия, полученного по данному способу, достигается благодаря связующему действию компонентов тяжелой фракции термической переработки бензина. Связующим действием обладают МОНО-, би-, трициклические и вы0774t

we гмолы, асфальтом, и (({предельные углеводород,, KOTop,ie образовались при В.соких т(;мпературах (600-800®С) в процессе термическоГ пефеработки

5 бензина. О значительном содержании непредельных углеводиродов в тяжелой фракции термической переработки бензина спидетельствует йодное число, .равное 40-55. В npot;e ce сушки удоб10 рений непредельные углеводороды вступают в реакции полимеризации и образуют высокомолекулярные соединения, которые скрепляют частицы удобрений и покрывают их гипро111обной 15 пленкой, препятствую цей проникновению влаги внутрь гранул, в результате чего уменьшается растворимость гранул.

20 Использование изобретения позволит по сравнению с прототипом в 1,5 2.5раза снизить растворимость гранулированного хлористого калия и в 1,41.6раза увеличить прочность гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного хлористого калия | 1982 |

|

SU1087500A1 |

| Способ получения гранулированного калийного удобрения | 1983 |

|

SU1137095A1 |

| Способ получения гранулированного хлористого калия | 1979 |

|

SU952830A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ получения медленнорастворимого гранулированного калийного удобрения | 1982 |

|

SU1104126A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1096264A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU1011621A1 |

| Способ получения непылящего калийного удобрения | 1986 |

|

SU1479446A1 |

| Способ получения калийного удобрения | 1983 |

|

SU1096265A1 |

| Способ получения калийного удобрения | 1984 |

|

SU1162775A1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ путем введения в мелкодисперсный исходньш продукт добавки на основе продуктов переработки нефти, последующего гранулирования, сушки, дробления и вьщеления готовой фракции, отличающийся тем, что, с целью уменьшения растворимости, повьштения механической прочности гранулированных удобрений, в качестве добавки используют тяж-елую фракцию термической переработки бензина в количестве 0,11,0% от массы минерального удобрения. tt(

Предлагав- Растворимая мость, % 60,8 49,4 35,7 Прочность, МПа 35,4 40,0 48,5 Известная 23 Растворимость, % 60,8 60,5 Прочность, МПа 35,4 35,5 35,9 31,9 27,4 22,2 23,6 24,4 262 48,0 51,6 52,8 54,4 57,2 56,6 53 56,4 - 55,0 - 32,4 36,0 - 35,1 - 34,9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3276857, кл | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU966088A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-08-30—Публикация

1983-07-18—Подача