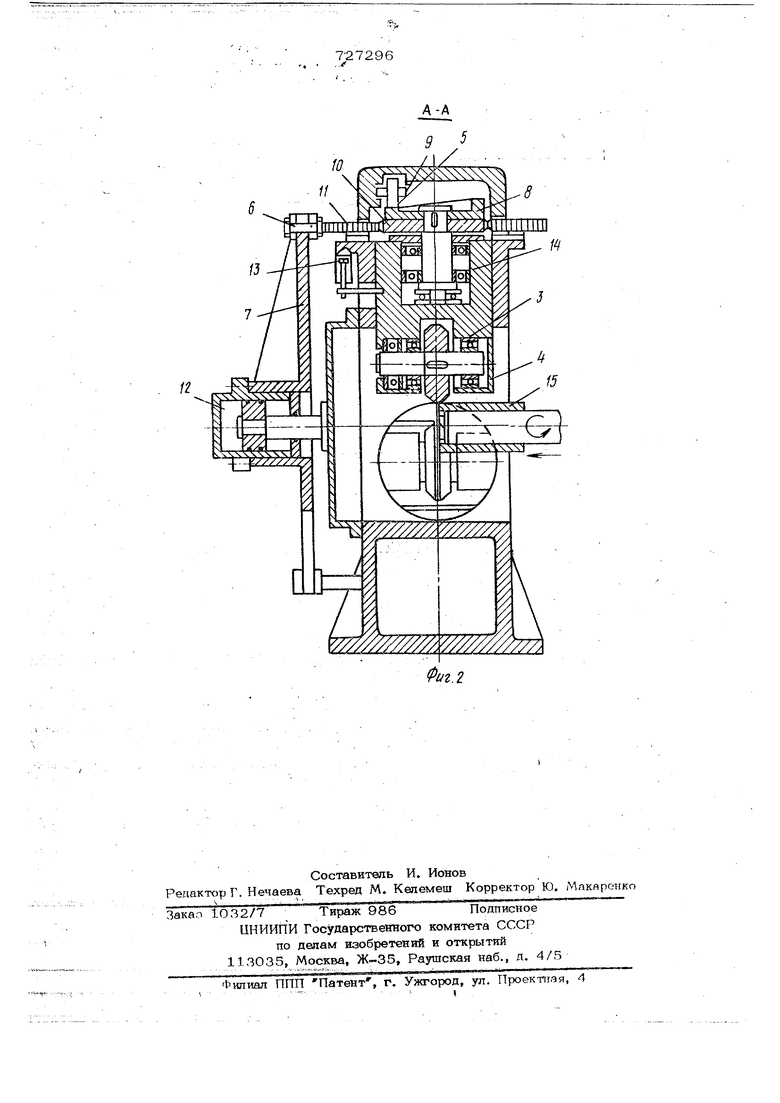

дайй, чтО приводит к перекосу в ее иа Т1ра1 ГляЮп1йх из за равномерности хода цилиндров. Следующим недостатком яЬля ётсй бгра йичейная -йроизводигтёЛьностБ процесса при/прокатке на этой клети. Снижение производительности связано с невозможностью увеличения числа оборото нажимной шайбь, так как ввиду наличия передаточного отношения от шайбы к рол кам последние приобретают болылГую окружЙую скорость, а ввиду нагрева быстро йёйашиваются и выходят из строя. Цель изобретения - повышение точнос ти прокатываемых изделий переменного профиля. Это добГЙгаёТся тем , чт6 в прёдаагаёмой конструкции нажимные механизмы выполнены в виде установленных в пинолйх кулачков с винтовой опорной поверхностью Опорных роликов , размещенных в упорных крышках с возможносгь1о взаимодействия с кулачками, а привод нажи нЫх мёханизмов выполнен в виде установ ленных соосно с кулачками зубчатых шес терен и реек, закрепленных в подвижной ситаронизирующей шайбе и связанных зацеплением с зубчатыми шестернями. На фиг. 1 изображена предлагаемая рабочая клеть стана .поперечной прокатки полых профильных изделий; на .фиг. 2 то же, разрез А-А на фиг, 1. Рабочая клеть стана поперечной прокатки полых профильных изделий содержи станину 1 с упорными крышками 2, в расточках которой установлены пиноли 3 с рабочими валками 4, нажимные механизмы 5 с приводами 6 и подвижную синхронизирующую шайбу 7. Нажимные .механизмы 5 выполнены в виде уст новленных в пинол5 х 3 кулачков 8 с вин ТОБОЙ опорной, поверхностью, взаимодей ствующих с опорным роликом 9, разме- женным в упорной крышке 2. Привод 6 каждого нажимного механизма выпол- йен ввиде установленных соосно кулачка 8 зубчатых шестерен Ю, зацепляющихся с рейками 11, закрепленными в синхронизирующей шайбе 7, подвижной от пр вода 12. Кулачки 8 постоянно поджаты к опорным роликам 9 приводом 13. Зубчатые шестерни Ю, установлены в пинолях 3 на подшипниковых опорах 14. Заготовка 15 ийёётгпрйнуДйтёльнбе вращательное и поступательяре. движение. Крыш ка 2 жестко крепится к станине болтами 16, Устройство работает следующим образом, 7 64 При прокатке полых изделий переменного профиля заготовка 15 на оправке по- дается к валкам 4, которые деформируют ее для получения переменного профи ля по наружному диаметру. Отработка переменного профиля на изделии осуществляется следующим образом. Дается команда на включение привода 12, который перемещает синхронизирующую шайбу 7 и рейки 11. От реек 11 поворачиваются установленные на подшипниковых опорах 14 зубчатые шестерни 10 и кулачки 8, Винтовые поверхности кулачков 8 взаимодействуют с опорными роликами, что обуславливает радиальное перемещение к оси прокатки пинолей 3 с рабочими валками 4 относительно станины 1 и упорных крышек 2. При обратном движении реек 11 кулачки 8 поворачиваются, и приводом 13 пиноли с рабочими валками отвоДяТся на необходимый размер. Далее цикл повторяется. Предлагаемая рабочая клеть поперечной прокатки полых профильных изделий по сравнению с лучшими образцами аналогичного оборудования позволит повысить точность прокатьгоаёмых изделий до величины отклонений по наружному диаметру + 0,3%. Кроме того, благодаря предлагаемой конструкции- сокращаются габариты клети. . Вследствие повышения точности прокатьгоаёмых изделий становится возможным сократить отходы металла в струж У. . . Например, при прокатке профильных труб из высоколегированных сталей диаметром 160 мм и толщиной стенки 10 мм и длиной 3-4 1йэкономия металла за счет сокращения поля допуска, связанная с высокой точностью обработки профиля рабочими вилками, составляет на одной трубе 20-25 Кг, что при ггроизводитёль- ности стана 6 труб-час состави.т 120150 кг. Годовая экономия металла при этом составляет 135 х 40ОО 5400ОО кг 540 т, где 135 -. среднее значение экономии металла при заданной производительности; 40ОО - годовой фонд вреПри стоимости 1 т высоколегированных труб 300 руб. экономический эффект составит ЗОО х 54О 162ООО руб. Кроме того, выполнение ра.бочей клети стана поперечной прокатки описьгоаемым выше образоМ позволит повысить произёодитёЛЬНбсть труда в массовом проиэ57водстве профильных изделий за счет сокращения машинного времени на метал режущем оборудовании. Формула изобретения Рабочая клеть стана поперечной прокатки полых профильных изделий, содерж щая станину с упорными крышками, расположенные в станине пиноли с рабочими валками, связанными с нaжимны fи механизмами, привод перемещения нажим механизмов и подвижную Синхронизирующую шайбу, отличающаяся 6 тем, что, с целью повышения точности прокатываемых изделий, нажимные механизмы выполнены в виде установленных в пинолях кулачков с винтовой опорной поверхностью, опорных роликов, размещенных в упорных крышках с возможностью взаимодействия с кулачками, а привод нажимных механизмов выполнен в виде установленных соосно с кулачками Зубчатых шестерен и реек, закрепленных в подвижной синхронизирующей шайбе, связанных зацеплением с зубчатыми шестернями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения кор-пуСА C РАбОчиМ ВАлКОМ | 1979 |

|

SU837518A1 |

| Рабочая клеть стана поперечной прокатки | 1978 |

|

SU780941A1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНОЙ ПРОКАТКИ | 2010 |

|

RU2437729C1 |

| Рабочая клеть стана поперечнойпРОКАТКи пРОфильНыХ издЕлий | 1978 |

|

SU841753A1 |

| Рабочая клеть стана поперечной прокатки | 1975 |

|

SU537719A1 |

| Стан для поперечной прокатки труб | 1980 |

|

SU863024A1 |

| Загрузочно-разгрузочное устройство | 1978 |

|

SU763030A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Клеть стана холодной прокатки труб | 1982 |

|

SU1137648A1 |

W

/ ////Z,

T

Авторы

Даты

1980-04-15—Публикация

1978-08-07—Подача