00 00

00

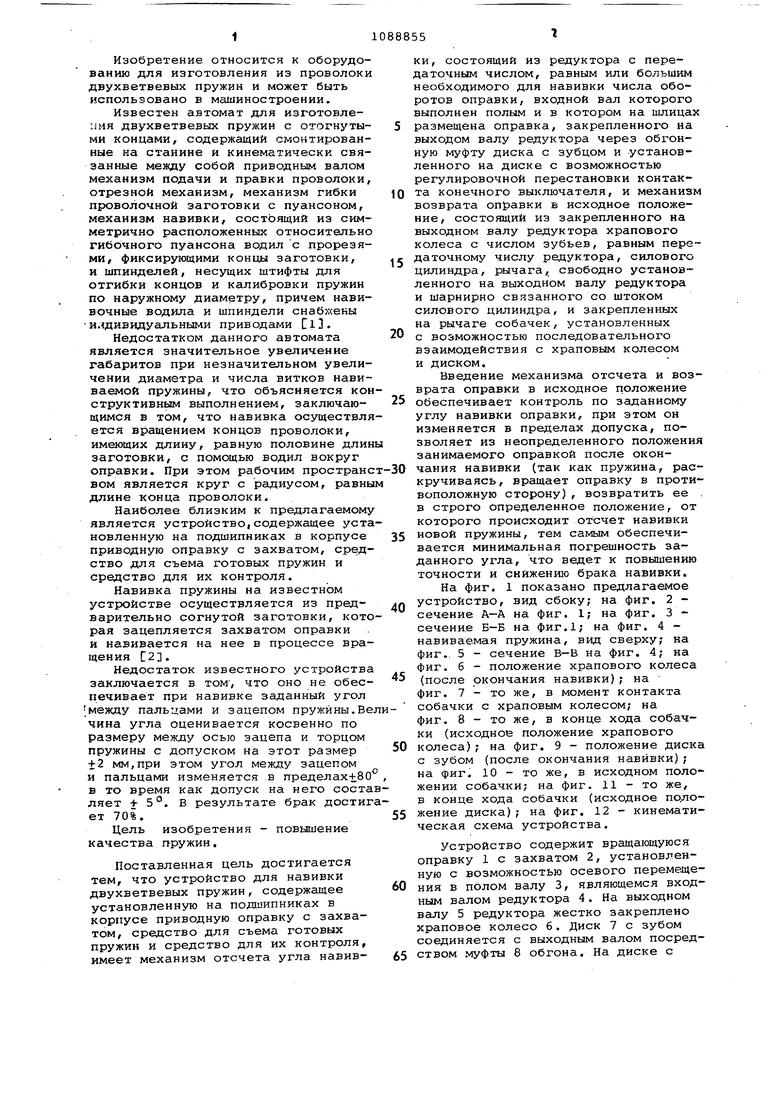

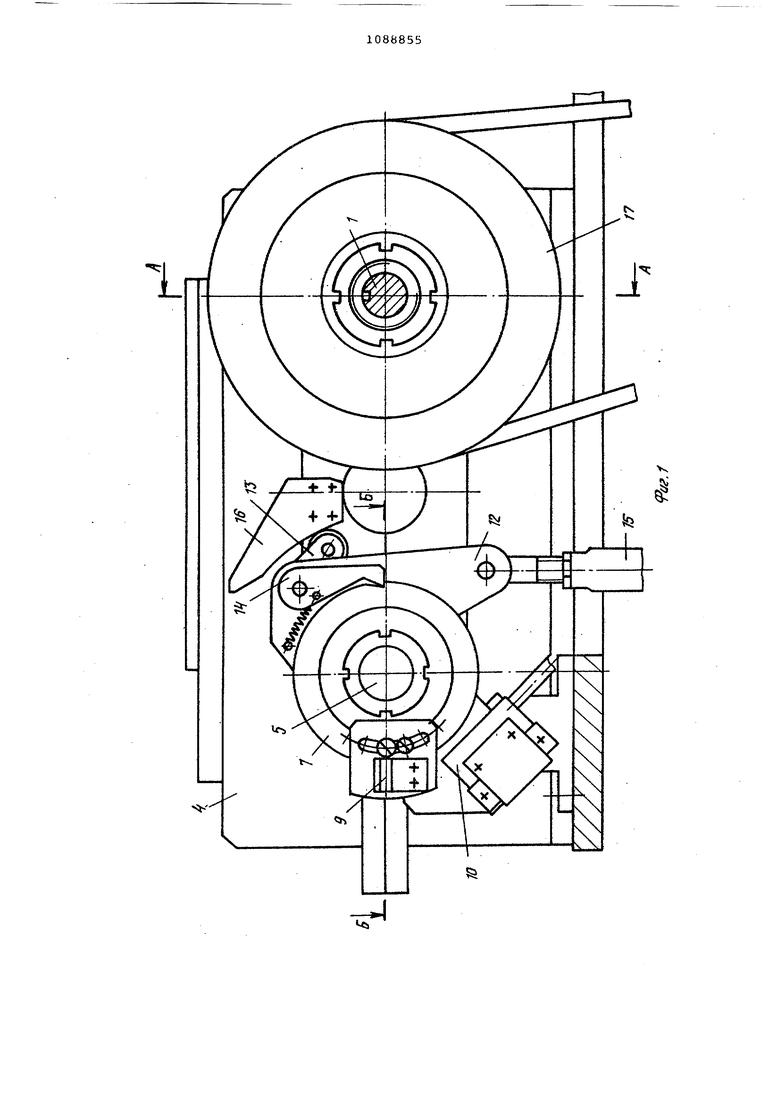

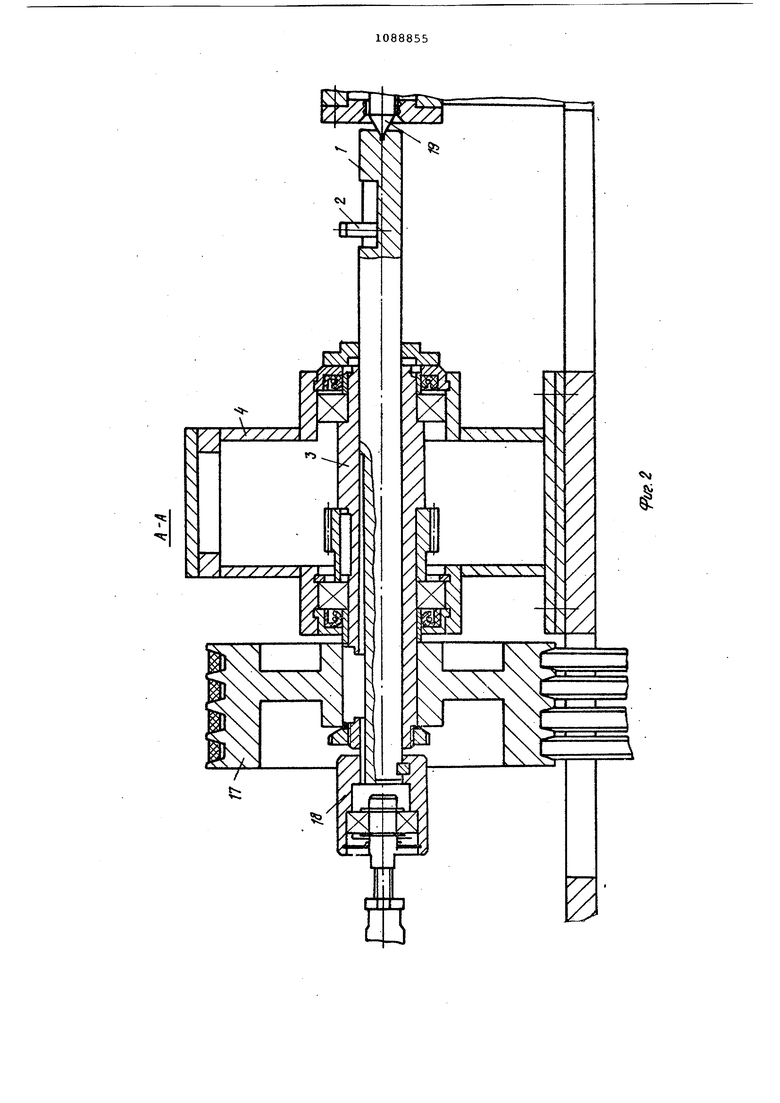

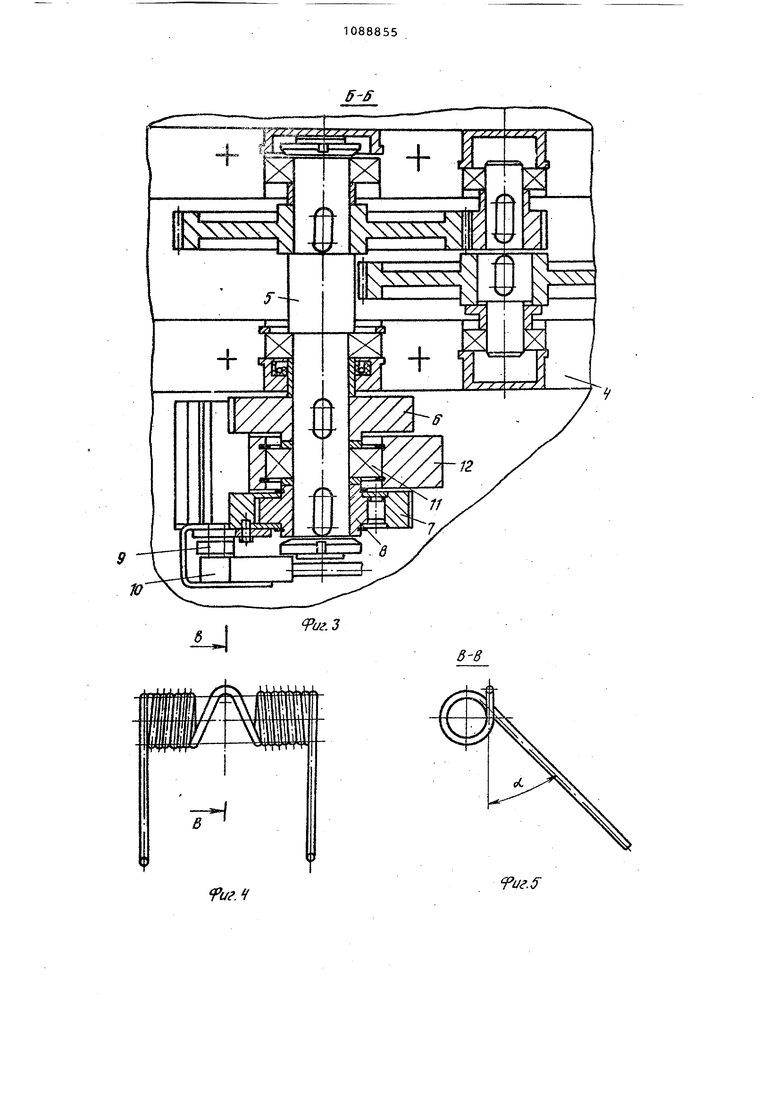

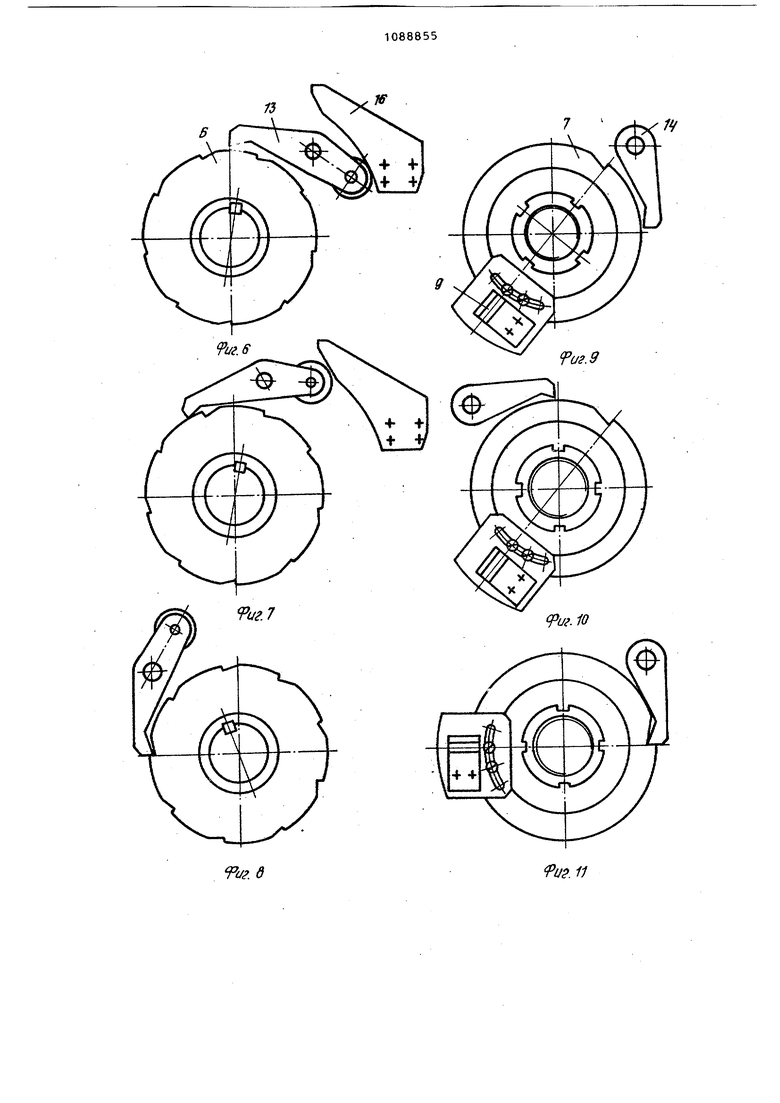

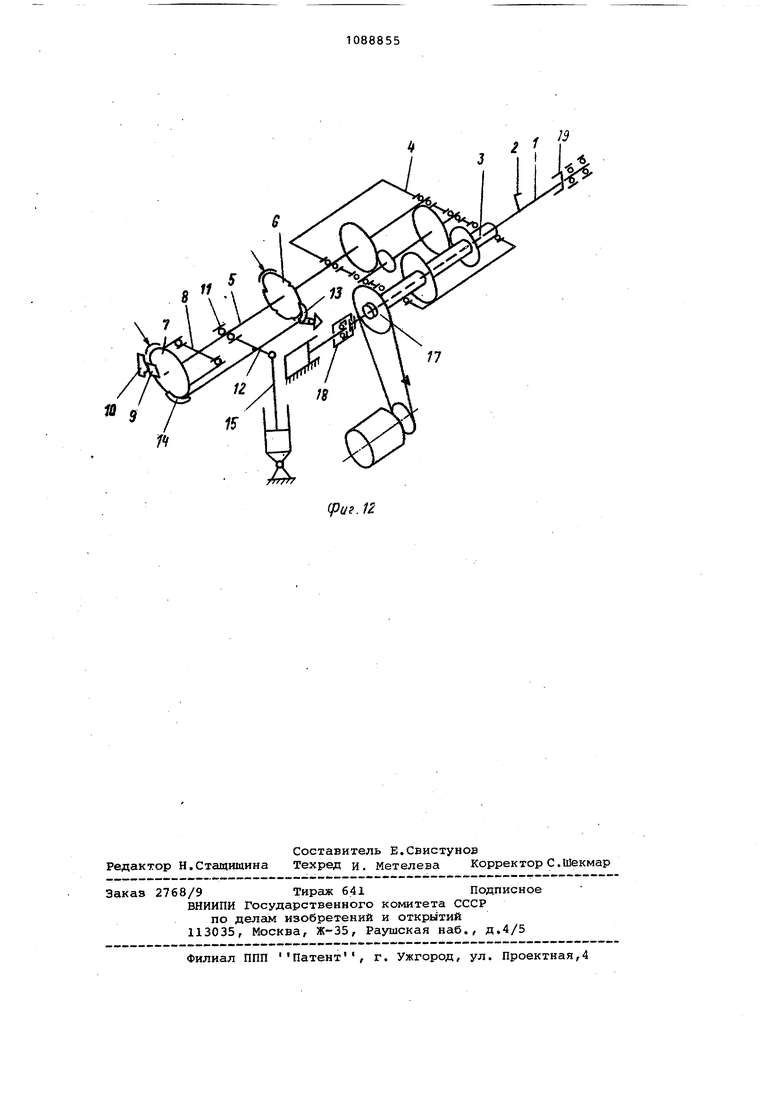

сд ел Изобретение относится к оборудованию для изготовления из проволоки двухветвевых пружин и может быть использовано в машиностроении. Известен автомат для изготовления двухветвевых пружин с отогнутыми концами, содержащий смонтированные ка станине и кинематически связанные между собой приводным валом механизм подачи и правки проволоки отрезной механизм, механизм гибки проволочной заготовки с пуансоном, механизм навивки, состоящий из симметрично расположенных относительно гибочного пуансона водил с прорезями, фиксирующими концы заготовки, и шпинделей, несущих штифты для отгибки концов и калибровки пружин по наружному диаметру, причем навивочные водила и шпиндели снабжены индивидуальными приводами tl3. Недостатком данного автомата является значительное увеличение габаритов при незначительном увеличении диаметра и числа витков навиваемой пружины, что объясняется ко структивным выполнением, заключающимся в том, что навивка осуществл ется вращением концов проволоки, имеющих длину, равную половине дли заготовки, с помощью водил вокруг оправки. При этом рабочим простран вом является круг с радиусом, равны длине конца проволоки. Наиболее близким к предлагаемому является устройство,содержащее уста новленную на подшипниках в корпусе приводную оправку с захватом, средство для съема готовых пружин и средство для их контроля. Навивка пружины на известном устройстве осуществляется из предварительно согнутой заготовки, кото рая зацепляется захватом оправки и навивается на нее в процессе вращения С2 . Недостаток известного устройства заключается в том, что оно не обеспечивает при навивке заданный угол между пальцами и зацепом пружины,Ве чина угла оценивается косвенно по размеру между осью зацепа и торцом пружины с допуском на этот размер ±2 мм,при этом угол между зацепом и пальцами изменяется в пределах+80 в то время как допуск на него соста ляет + 5°. В результате брак достиг ет 70%. Цель изобретения - повышение качества пружин. Поставленная цель достигается тем, что устройство для навивки двухветвевых пружин, содержащее установленную на подшипниках в корпусе приводную оправку с захватом, средство для съема готовых пружин и средство для их контроля, имеет механизм отсчета угла навивки, состоящий из редуктора с передаточным числом, равным или большим необходимого для навивки числа оборотов оправки, входной вал которого выполнен полым и в котором на шлицах размещена оправка, закрепленного на выходом валу редуктора через обгонную муфту диска с зубцом и установленного на диске с возможностью регулировочной перестановки контакта конечного выключателя, и механизм возврата оправки в исходное положение, состоящий из закрепленного на выходном валу редуктора храпового колеса с числом зубьев, равным пере™ даточному числу редуктора, силового цилиндра, рычага, свободно установленного на выходном валу редуктора и шарнирно связанного со штоком силового цилиндра, и закрепленных на рычаге собачек, установленных с возможностью последовательного взаимодействия с храповым колесом и диском. Введение механизма отсчета и возврата оправки в исходное положение обеспечивает контроль по заданному углу навивки оправки, при этом он изменяется в пределах допуска, позволяет из неопределенного положения занимаемого оправкой после окончания навивки (так как пружина, раскручиваясь, вращает оправку в противоположную сторону), возвратить ее . в строго определенное положение, от которого происходит отсчет навивки новой пружины, тем самым обеспечивается минимальная погрешность заданного угла, что ведет к повышению точности и снижению брака навивки. На фиг. 1 показано предлагаемое устройство, вид сбоку; на фиг. 2 сечение А-А на фиг. I; на фиг. 3 сечение Б-Б на фиг.1; на фиг. 4 навиваемая пружина, вид сверху; на фиг.. 5 - сечение В-В на фиг. 4; на фиг. б - положение храпового колеса (после окончания навивки); на фиг. 7 - то же, в момент контакта собачки с храповым колесом; на фиг. 8 - то же, в конце хода собачки (исходное положение храпового колеса); на фиг. 9 - положение диска с зубом (после окончания навивки); на фиг. 10 - то же, в исходном положении собачки; на фиг. 11 - то же, в конце хода собачки (исходное положение диска); на фиг. 12 - кинематическая схема устройства. Устройство содержит вращающуюся оправку 1 с захватом 2, установленную с возможностью осевого перемещения в полом валу 3, являющемся входным валом редуктора 4. На выходном валу 5 редуктора жестко закреплено храповое колесо 6. Диск 7 с зубом соединяется с выходным валом посредством муфты 8 обгона. На диске с

зубом закреплен с возможностью регулировки якорь 9 конечного выключателя 10. На выходном валу редуктора на подшипнике 11 установлен рычаг 12 с собачками 13 и 14, Привод рычага осуществляется через тягу 15 пневмоцилиндром. На корпусе редуктора закреплен упор 16, Устройство содержит также привод 17 для вращения оправки, муфту 18, привод осевого перемещения оправки и вращающийся центр 19,

Устройство работает следующим образом.

Оправка 1 с захватом 2 приводится во вращение приводом 17, Одновременно вращается- полый вал 3, а через зубчатые колеса редуктора 4 - выходной вал 5 (фиг, 2), Вместе с выходным валом вращается храповое колесо б и внутренняя обойма муфты 8 обгона/ ведущая за собой диск 7 с зубом. Так как передаточное число редуктора равно или больше числа оборотов, необходимого для навивки пружины, то выходной вал 5 редуктора 4 совершает не более одного оборота (фиг,1) При совершении оправкой 1 необходимого числа оборотов закрепленный на диске 7 с зубом якорь 9 воздействует на конечный выключатель 10, который выдает сигнал на прекращение вращеНИН оправки. Перемещение якоря: 9 на диске 7 с зубом позволяет производить регулировку числа оборотов оправки 1. Сигнал, выданный конечным выключателем 10,- служит, также командой для начала работы привода рычага 12 и привода осевого перемещения оправки. Привод осевого перемещения оправки через муфту 18, предотвращающую его вращение, перемещает оправку 1 влево (фиг,1) и при этом навитая на нее пружина, упираясь в крышку редуктора 4, снимается с оправки и падает в приемный лоток. Захват 2 при этом утапливается самой пружиной, а в рабочее положение возвравдается центробежной силой при враицении опраэки. После снятия пружины привод осевого перемещения оправки перемещает послед.нюю (фиг, 2) вправо до упора во вра1цающийся центр 19,

Привод рычага, толкая тягу 15, проворачивает вокруг вала рычаг 12 с собачками 13 и 14 сначала против часовой стрелки. При этом собачка 13 сходит с упора 16,вступает в контакт с храповым колесом 6 и, встречаясь с его зубом, проворачивает храповое колесо и ставит его в определенн9е положение, которому соответствует исходное положение оправк 1, Таким образом, происходит возвра оправки 1 из любого произвольного положения в исходное положение, от которого начинается отсчет угла навивки.

При обратном ходе привода рычага собачка 14, взаимодействуя с диском 7 с зубом, вращает его и возвращает в исходное положение, При этом выхокой вал 5 редуктора 4 не вращается благодаря наличию муфты 8 обгона и, следовательно, не изменяется положение оправки 1,

Упор 16 предотвращает контакт собачки 13 с храповым колесом 6 при рабочем вращении оправки.

Применение предлагаемого устройства позволяет осуществлять контрол навивки пружины по заданному углу поворота оправки, что обеспечивает навивку по ааданным параметрам и ведет к резкому снижению исправимог и окончательного брака, тем самым исключается необходимая ручная правка пружин, и в результате повышается их качество.

Ч:

иг.З

В-В

иг.Ч

Риг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ и РЕГИСТРАЦИИ МОМЕНТА ПРУЖИННОГО ДВИГАТЕЛЯ | 1973 |

|

SU368582A1 |

| СТАНОК ДЛЯ НАВИВКИ ЦИЛИНДРИЧЕСКИХ РЕШЕТОК С ПОСЛЕДУЮЩЕЙ СВАРКОЙ ПЕРЕКРЕСТИЙ | 1967 |

|

SU223926A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ПРОВОЛОЧНЫХКОЛЕЦ | 1972 |

|

SU347106A1 |

| Устройство для навивки пружин | 1982 |

|

SU1087237A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| ИНЕРЦИОННЫЙ МЕХАНИЧЕСКИЙ ПРУЖИННЫЙ ДВИГАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1999 |

|

RU2153099C1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

УСТРОЙСТВО ДЛЯ НАВИВКИ ДВУХВЕТВЕВЫХ ПРУЖИН, содержащее установленную на подшипниках в корпусе приводную оправку с захватом, средство для съема готовых пружин и средство для их контроля, отличающееся тем, что, с целью повышения качества пружин, оно имеет механизм отсчета угла навивки, состоящий из редуктора с передаточным числом, равным или большим необходимого для навивки числа оборотов оправки, входной вал которого выполнен полым и в котором на шлицах размещена оправка, закрепленного на выходном валу, редуктора через обгонную муфту диска с зубцом и установленного на диске с возможностью регулировочной перестан- вки контакта конечного выключателя, и механизм возврата оправки в исходное положение, состоящий из закрепленного на выходном валу редуктора-храпового колеса с числом зубьев, равным передаточному числу редуктора, силового цилиндра, рычага, свободно С установленного на выходном валу ре(Л дуктора и шарнирно связанного с штоком силового цилиндра, и закреплен;ных на рычаге собачек, установленных с возможностью последовательного взаимодействия с храповьпу колесом и диском.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для навивки двухветве-вых пружин, действующий на Белорецком заводе тракторных рессор и пружин | |||

| Техническая документация ПН 702,00.00 | |||

| , | |||

Авторы

Даты

1984-04-30—Публикация

1981-07-15—Подача