1

Изобретение относится к литейному производству, а именно к автоматизации дозирования металла в машину литья под давлением.

Известно устройство коррекции дозы металла в машину литья под давлением с помош,ыо изменения времени дозирования исполнительным блоком в зависимости от величины хода прессуюш,его поршня машины, определяемой блоком измерения величины пресс-остатка 1.

Коррекция времени дозирования производится, если ход поршня отличается от заданного. Если ход поршня больше заданного, то доза меньше требуемой и время дозирования увеличивают. Если ход лоршня меньше заданного, то доза больше требуемой и время дозирования в следующем цикле уменьшают. Сигнал на коррекцию выдает реле времени устройства, включаемое синхронно с началом запрессовки.

Недостатком известного устройства является появление ложного сигнала на коррекцию при изменении скорости перемещения поршня или неточной работе реле времени. Кроме того, возможна выдача ложного сигпала на коррекцию из-за изменения дозы в результате случайного отклонения процесса (мгновенное изменение напряжения; выброс металла из формы; перелив части металла

при заливке в стакан), которое в следующем цикле устраняется, и коррекция дозы не требуется.

Цель изобретения - повышение надежности коррекции дозы. Это достигается тем, что устройство дополнительно содержит блок памяти и блок выдержки времени, выход которого соединен через блок измерения величины пресс-остатка с входом блока памяти,

выход которого связан с исполнительным блоком.

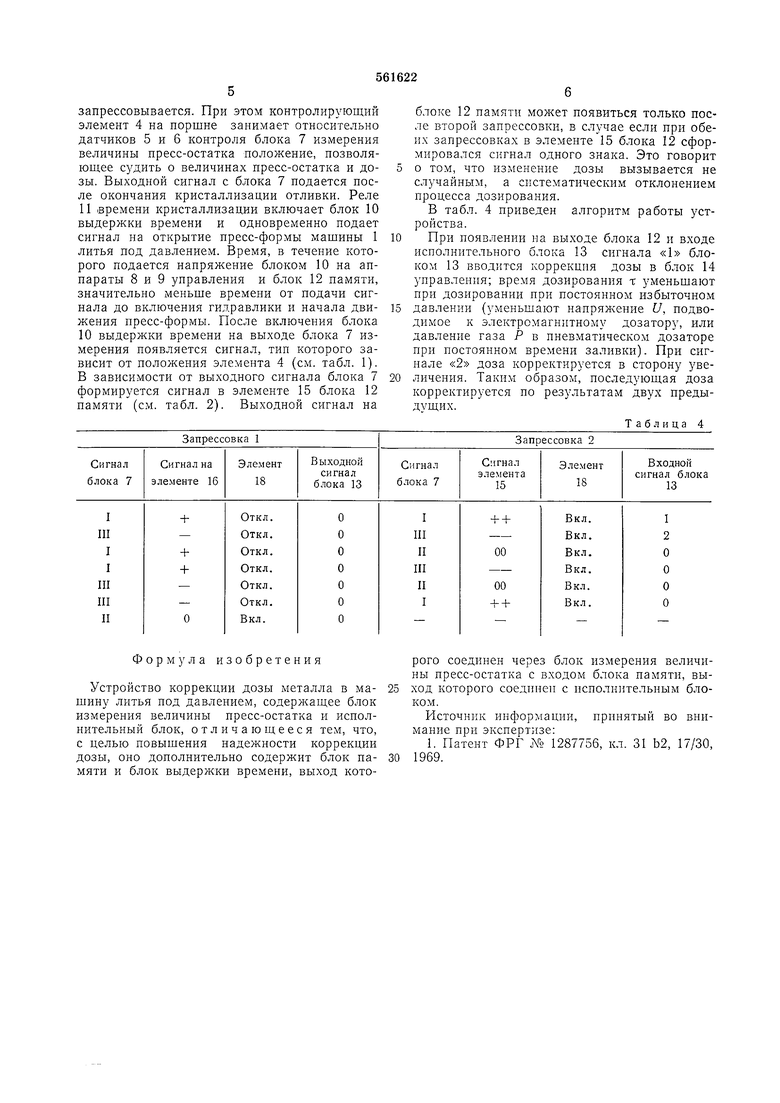

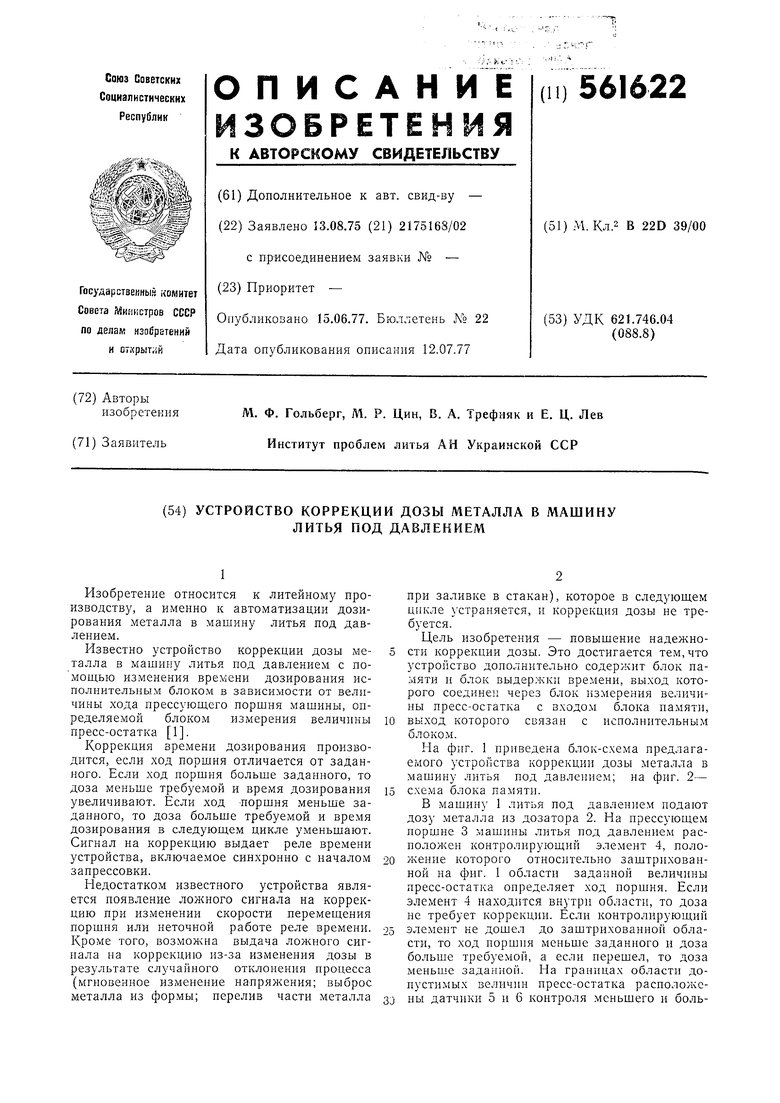

На фиг. 1 приведена блок-схема предлагаемого устройства коррекции дозы металла в машину литья под давлением; на фиг. 2-

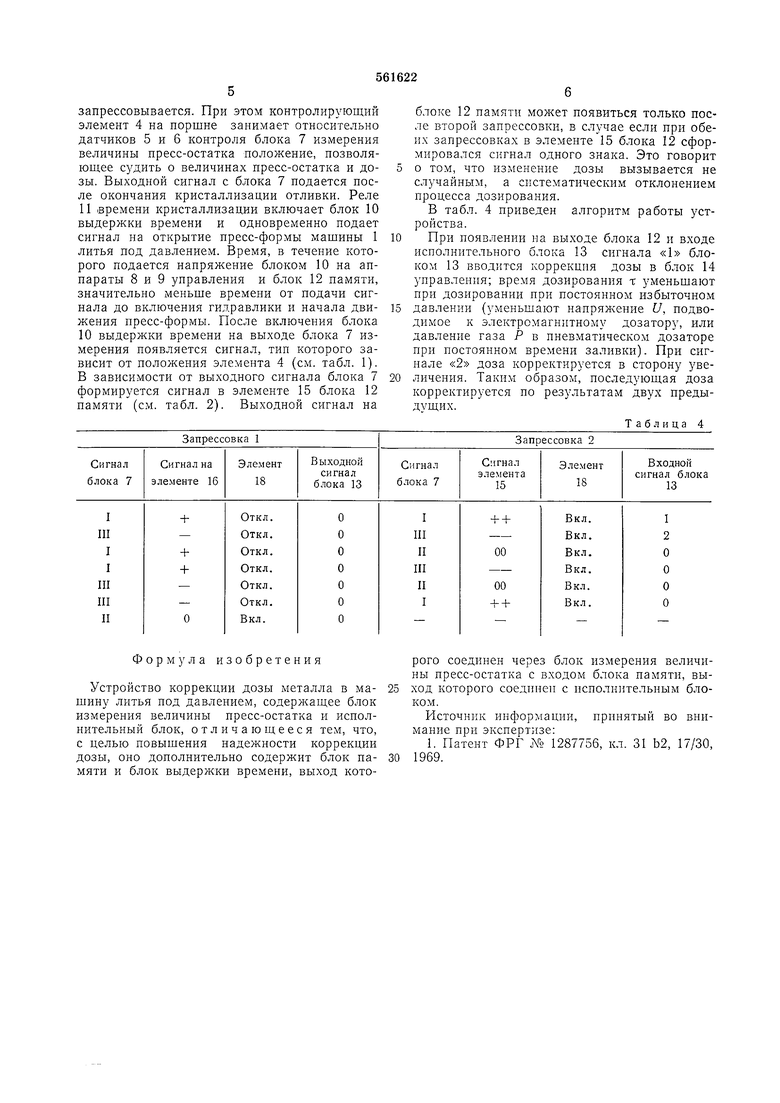

схема блока памяти.

В машину 1 литья под давлением подают дозу металла из дозатора 2. На прессующем поршне 3 машины литья под давлением расположен контролирующий элемент 4, положение которого относительно заштрихованной на фиг. 1 области заданной величины пресс-остатка определяет ход норшня. Если элемент 4 находится внутри области, то доза не требует коррекции. Если контролирующий

элемент не дошел до заштрихованной области, то ход норшня меньше заданного и доза больше требуемой, а если перешел, то доза меньше заданной. На границах области допустимых величин пресс-остатка расположсны датчики 5 и 6 контроля меньщего и большего ходов поршня бл9ка 7 измерения величины пресс-остатка, включаемые элементом 4. Блок 7 состоит из двух элементов: на входе датчики 5 и 6, на выходе аппараты 8 и 9 управления, включаемые при меньшем (аппарат 8) и большем (аппарат 9) ходе поршня.

На выходе блока 7 в зависимости от положения элемента 4 относительно датчиков 5 и 6 и их срабатывания может быть три типа сигналов (см. табл. 1), где приняты следуюи:,ие обозначения: « + -включено,

отключено.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1983 |

|

SU1113210A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1987 |

|

SU1507535A2 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1980 |

|

SU910354A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство для контроля полноты извлечения отливки | 1988 |

|

SU1537366A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Способ регулирования скорости прессования при литье под давлением | 1987 |

|

SU1435388A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ МЕТАЛЛА ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ | 1970 |

|

SU263831A1 |

| Машина для литья под давлением | 1977 |

|

SU880621A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2338624C2 |

Напряжение f/i на аппараты 8 и 9 управления блока 7 измерения подается от блока 10 выдержки времени. Блок 10 включается от реле 11 времени кристаллизации отливки, которое одновременно подает сигнал на открытие пресс-формы машины литья под давлением. Напряжение Ui с блока 10 через аппараты 8 и 9 управления блока 7 измерения поступает на вход блока 12 памяти. Выходной сигнал с блока 12 памяти направляется на

Тип сигнала блока 7

II III

Сформированный после первой запрессовки сигнал запоминается элементом 16, кроме сигнала «О, который не запоминается и при котором последующая запрессовка считается первой. Сигнал второй запрессовки и оставшийся в памяти элемента сигнал первой запрессовки подаются в элемент в элемент 17 Устройство работает следующим образом. Металл в камеру прессования машины 1 25 литья под давлением заливается из дозатора

исполнительный блок 13, который вводит коррекцию дозы в блок 14 управления дозатором 2.

Блок 12 памяти состоит из элементов 15, 16, 17, 18 и 19 формирования сигнала, запоминания, совпадения, съема сигнала и выходного (соответственно). Нитание элемента 16 и всей последующей цепи осуществляется напряжением f/2. В элементе 15 формируются сигналы, приведенные в табл. 2.

Таблица 2

Сигнал в элементе 15

Первая запресВторая запрессовка совка

+ + 00

совпадения. С элемента совпадения полученный выходной сигнал (см. табл. 3) поступает на элемент 18 съема сигнала, который отключает элемент 16 запоминания, и одновременно - на выходной элемент 19. Носле отключения элемента 16 иоследующая запрессовка считается первой.

Таблица 3 2. Величина дозы определяется временем заливки. После окончания заливки металла включается прессующий поршень 3 и отливка

запрессовывается. При этом контролирующий элемент 4 на иоршне занимает относительно датчиков 5 и 6 контроля блока 7 измерения величины пресс-остатка положение, позволяющее судить о величинах пресс-остатка и дозы. Выходной сигнал с блока 7 подается после окончания кристаллизации отливки. Реле 11 времени кристаллизации включает блок 10 выдержки времени и одновременно подает сигнал на открытие пресс-формы мащины 1 литья под давлением. Время, в течение которого подается напряжение блоком 10 на аппараты 8 и 9 управления и блок 12 памяти, значительно меньще времени от подачи сигнала до включения гидравлики и начала движения пресс-формы. После включения блока 10 выдержки времени на выходе блока 7 измерения появляется сигнал, тип которого зависит от положения элемента 4 (см. табл. 1). В зависимости от выходного сигнала блока 7 формируется сигнал в элементе 15 блока 12 памяти (см. табл. 2). Выходной сигнал на

Формула изобретения

Устройство коррекции дозы металла в машину литья под давлением, содерл ащее блок измерения величины пресс-остатка и исполнительный блок, отличающееся тем, что, с целью повыщения надежности коррекции дозы, оно дополнительно содержит блок памяти и блок выдержки времени, выход котоблоке 12 памяти появиться только после второй запрессовки, в случае если при обеих запрессовках в элементе 15 блока 12 сформировался сигнал одного знака. Это говорит о том, что изменение дозы вызывается не случайным, а систематическим отклонением процесса дозирования.

В табл. 4 приведен алгоритм работы устройства.

При появлении на выходе блока 12 и входе исполнительного блока 13 сигнала «1 блоком 13 вводится коррекция дозы в блок 14 Зправления; время дозирования т уменьщают при дозировании при постоянном избыточном

давлении (уменьшают напряжение U, подводимое к электромагнитному дозатору, или давление газа Р в пневматическом дозаторе при постоянном времени заливки). При сигнале «2 доза корректируется в сторону увеличения. Таким образом, иоследующая доза корректируется по результатам двух предыдущих.

Таблица 4

рого соединен через блок измерения величины пресс-остатка с входом блока памяти, выход которого соединен с исполнительным блоком.

Источник информации, принятый во внимание при экспертизе:

-К f-c:- /j

|.,;i ,lp /-/I 1

V , I

±UPJ

;/ ± /. Г . ± /.о

&5

IJL,m

/g

,./,2

L

15

Vi. (риг.2

Авторы

Даты

1977-06-15—Публикация

1975-08-13—Подача