00 N9

Изобретение относится к литейному производству, а именно к автоматизации дозирования металла в машину литья под давлением.

Известно устройство, которое коррекцию дозы металла определяет с помощью изменения времени дозирования в зависимости от величины пресс-остатка после подпрессовки. Допустимые колеС-ания дозы усг танавливаются с помощью двух путевых датчиков, соответствующих определенным положениям пресс-поршня. При нахождении пресс-порщня в зоне, ограниченной двумя датчиками, коррекции не производится. В случае, если пресс-поршень в конце хода находится вне зоны, ограниченной двумя датчиками, устройство выдает сигнал на коррекцию с определенным знаком и установленным шагом коррекции I.

Однако, так как величина коррекции дозы постоянна и непропорциональна величине отклонения дозы, то возможны периодические ошибки по дозированию. К тому же при нарушении процесса заполнения формы, либо при уходе металла в разъем прессформы, положение пресс-поршня не соответствует залитой дозе металла, что приводит к ошибкам дозирования.

Известно устройство измерения и коррекции дозы металла, в котором обратная связь вводится не по одному циклу прессования, а по двум. Коррекция проводится только в том случае, если ошибка дозировання одного звена происходит в двух циклах подряд (2.

Однако вероятность ошибки в данном устройстве не исключается. В устройстве коррекция дозы непропорциональна величине отклонения, что приводит либо к перерасходу металла, либо к снижению качества отливки при недостаточной дозе металла.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, которое на пресспоршне содержит рейку с прорезанными щелями, шаг которых соответствует единице измеряемой дозы, приведенной к ходу пресспорщня. Рейка взаимодействует с датчиком импульсов, выход которого подсоединен к счетному входу счетчика, к установочному входу которого подсоединен задатчик максимальной дозы. Перед началом прессования в счетчик заносится значение максимальной. Дозы. При движении поршня датчик импульсов выдает импульсы на вычитающий вход счетчика. В конце подпрессовки в счетчике остается число, пропорциональное дозе запрессованного металла. В дальнейшем это число подается в устройство коррекции дозы, на выходе которого появляется значение откорректированной дозы, пропорциональное величине отклонения дозы от номинальной 3.

Известное устройство дает более точную коррекцию, но при недоливах в пресс-форме, либо при уходе металла в разъем прессформы, устройство измерения дозы металла дает ложную информацию о дозе, так как измерение проводится по величине прессостатка в конце подпрессовки. Для повышения точности дозу целесообразно измерять в пресс-стакане непосредственно перед впрыском металла в пресс-форму по положению пресс-поршня в момент, когда металл полностью заполняет сечение прессстакана.

Цель изобретения - повышение точности дозирования металла.

Поставленная цель достигается тем, что в устройстве измерения и коррекции дозы металла в машине литья под давлением, содержащем цилиндр прессования с пресспоршнем, дозатор с блоком управления, блок коррекции дозы, соединенный входами с блоком измерения дозы, содержащим датчик исходного положения пресс-поршня, задатчик максимальной дозы металла, подсоединенный к установочным входам счетчика, импульсный датчик пути, выполненный с возможностью взаимодействия с рейкой, установленной на штоке пресспоршня, блок измерения дозы металла дополнительно содержит датчик давления в цилиндре прессования, схему совпадения, элемент памяти и блок ключей по числу выходов блока измерения дозы, причем выход импульсного датчика пути соединен с одним из входов схемы совпадения, выход которой соединен с вычитающим синхровходом счетчика, а другой вход - с инверсным выходом элемента памяти, установочный вход которого соединен с датчиком давления, вход «Сброс - с датчиком исходного положения пресс-поршня и с входом «Запись счетчика импульсов, а прямой выход соединен с управляющими входами блока ключей, установленных между входами счетчика и входами блока коррекции дозы.

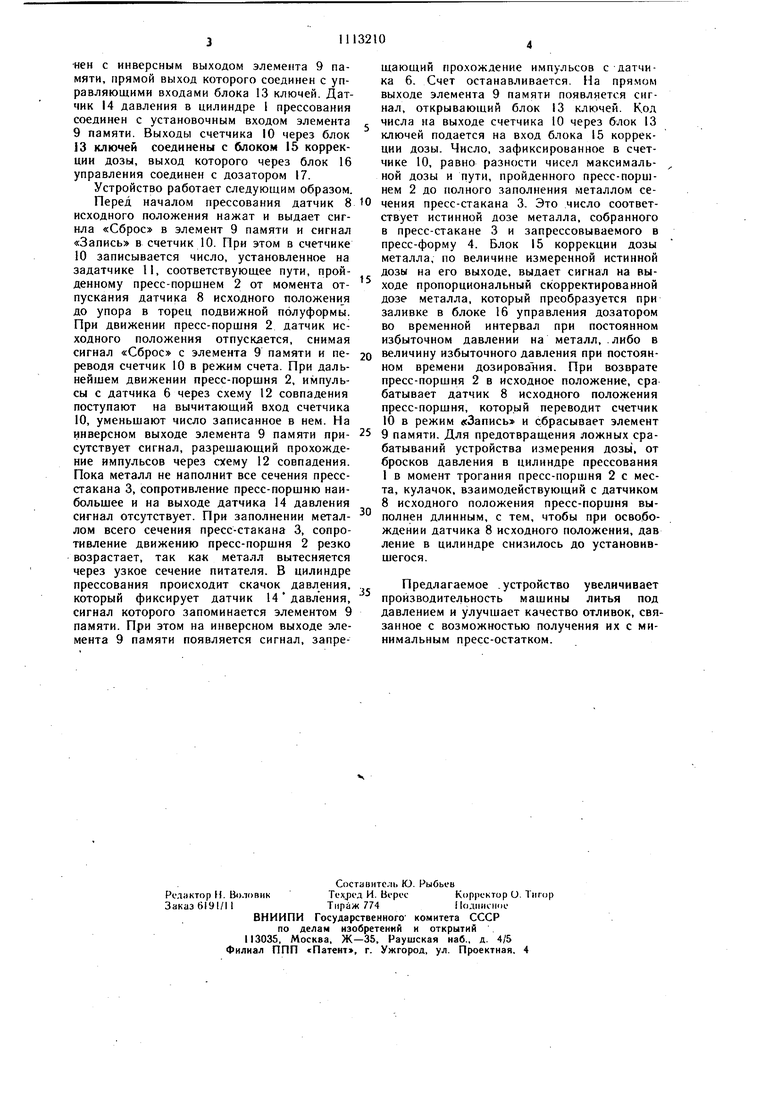

На чертеже приведена блок-схема устройства.

Устройство содержит цилиндр прессования I с npecc-nopHjHeM 2, запрессовывающим металл на пресс-стакане 3 в прессформу 4. Доза запрессовываемого металла измеряется блоком 5 измерения дозы, содержащим импульсный датчик 6 пути, взаимодействующий с установленной на пресспоршне рейкой 7 с прорезанными в ней щелями, шаг которых соответствует единице измеряемой дозы, приведенной к ходу пресспоршня 2.

Датчик 8 исходного положения пресспоршня соединен с входом «Сброс элемента 9 памяти и входом «Запись счетчика 10, к установочным входам которого подсоединен задатчик 11 максимальной дозы металла. Выход импульсного датчика б пути соединен с одним из входов схемы 12 Совпадения, второй вход которой соеди нен с инверсным выходом элемента 9 памяти, прямой выход которого соединен с управляющими входами блока 13 ключей. Датчик 14 давления в цилиндре 1 прессования соединен с установочным входом элемента 9памяти. Выходы счетчика 10 через блок 13 ключей соединены с блоком 15 коррекции дозы, выход которого через блок 16 управления соединен с дозатором 17. Устройство работает следующим образом. Перед началом прессования датчик 8 исходного положения нажат и выдает сигнла «Сброс в элемент 9 памяти и сигнал «Запись в счетчик 10. При этом в счетчике 10записывается число, установленное на задатчике 11, соответствующее пути, пройденному пресс-поршнем 2 от момента отпускания датчика 8 исходного положения до упора в торец подвижной полуформы. При движении пресс-поршня 2 датчик исходного положения отпускается, снимая сигнал «Сброс с элемента 9 памяти и переводя счетчик 10 в режим счета. При дальнейшем движении пресс-поршня 2, импульсы с датчика 6 через схему 12 совпадения поступают на вычитающий вход счетчика 10, уменьшают число записанное в нем. На инверсном выходе элемента 9 памяти присутствует сигнал, разрешающий прохождение импульсов через схему 12 совпадения. Пока металл не наполнит все сечения прессстакана 3, сопротивление пресс-поршню наибольшее и на выходе датчика 14 давления сигнал отсутствует. При заполнении металлом всего сечения пресс-стакана 3, сопротивление движению пресс-поршня 2 резко возрастает, так как металл вытесняется через узкое сечение питателя. В цилиндре прессования происходит скачок давления, который фиксирует датчик 14давления, сигнал которого запоминается элементом 9 памяти. При этом на инверсном выходе элемента 9 памяти появляется сигнал, запрещающий про.хождение импульсов с датчика 6. Счет останавливается. На прямом выходе элемента 9 памяти появляется сигнал, открывающий блок 13 ключей. Код числа на выходе счетчика 10 через блок 13 ключей подается на вход блока 15 коррекции дозы. Число, зафиксированное в счетчике 10, равно разности чисел максимальной дозы и пути, пройденного пресс-поршнем 2 до полного заполнения металлом сечения пресс-стакана 3. Это число соответствует истинной дозе металла, собранного в пресс-стакане 3 и запрессовываемого в пресс-форму 4. Блок 15 коррекции дозы металла, по величине измеренной истинной дозы на его выходе, выдает сигнал на выходе пропорциональный скорректированной дозе металла, который преобразуется при заливке в блоке 16 управления дозатором во временной интервал при постоянном избыточном давлении на металл,.либо в величину избыточного давления при постоянном времени дозирования. При возврате пресс-поршня 2 в исходное положение, срабатывает датчик 8 исходного положения пресс-порщня, который переводит счетчик Ю в режим «Запись и сбрасывает элемент 9 памяти. Для предотвращения ложных срабатываний устройства измер ения дозь1, от бросков давления в цилиндре прессования 1 в момент трогания пресс-поршня 2 с места, кулачок, взаимодействующий с датчиком 8 исходного положения пресс-пори ня выполнен длинным, с тем, чтобы при освобождении датчика 8 исходного положения, дав ление в цилиндре снизилось до установившегося. Предлагаемое .устройство увеличивает производительность машины литья под давлением и улучшает качество отливок, связанное с возможностью получения их с минимальным пресс-остатком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1980 |

|

SU910354A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1987 |

|

SU1507535A2 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1013094A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Устройство коррекции дозы металла в машину литья под давлением | 1975 |

|

SU561622A1 |

| Способ регулирования скорости прессования при литье под давлением | 1987 |

|

SU1435388A1 |

| Устройство для дозирования расплава | 1985 |

|

SU1308427A1 |

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Устройство для измерения длины проволоки и сортового проката | 1980 |

|

SU868329A1 |

УСТРОЙСТВО ИЗМЕРЕНИЯ И КОРРЕКЦИИ ДОЗЫ МЕТАЛЛА В МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащее цилиндр прессования с пресспоршнем, дозатор с блоком управления, блок коррекции дозы, соединенный входами, с блоком измерения дозы, содержащим датчик исходного положения пресе-поршия, задатчнк максимальной дозы металла, подсоединенный к установочным входам счетчика, импульсный датчик nytrt, выполненный с возможностью взаимодействия с рейкой, установленной на штоке пресс-поршня, шаг щелей которой соответствует единице измеряемой дозы металла, приведенной к велнчине хода пресс-поршня, отличающееся тем, что, с целью повышения точности дозирования металла, блок измерения .дозы металла дополнительно содержит датчик давления в цилиндре прессования, схему совпадения, элемент памяти и блок ключей по числу выходов блока измерения дозы, причем выход импульсного датчика пути соединен с одним из входов схемы совпадения, выход которой соединен с вычитающим синхровходом счетчика, а другой вход - с инверсным выходом элемента памяти, установочный вход которого соединен с датчиком давления, вход «Сброо - с датчи(Л ком исходного положения пресс-поршня и с входом «Запись счетчика импульсов, а прямой выход соединен с управляющими входами блока ключей, установленных межс ду выходами счетчика и входами блока коррекции дозы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ № 1287756, кл | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-15—Публикация

1983-09-15—Подача