1 чз

Изобретение относится к области газоплазменной обработки металлов, в частности к устройствам для резки труб, может быть использовано и химическом, нефтяном и энергетическом машиностроении и является усовершенствованием изобретения по авт. св. № 1088896.

Целью изобретения является повьше- ние качества отрезаемых заготовок.

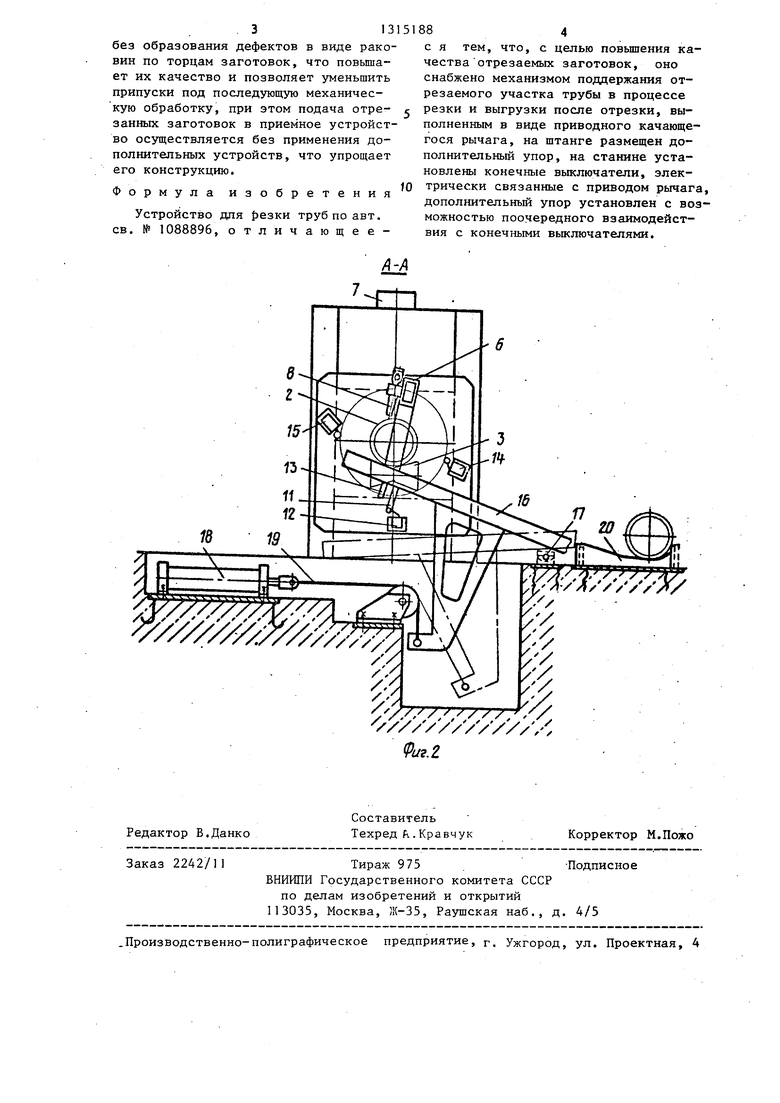

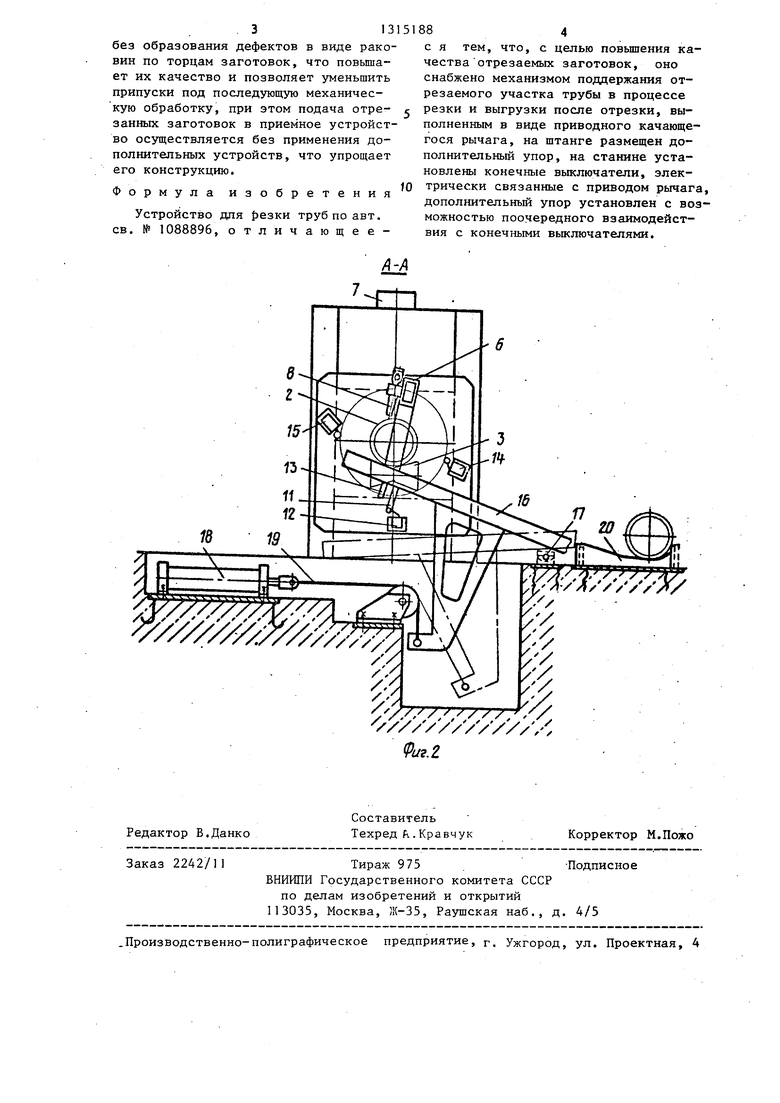

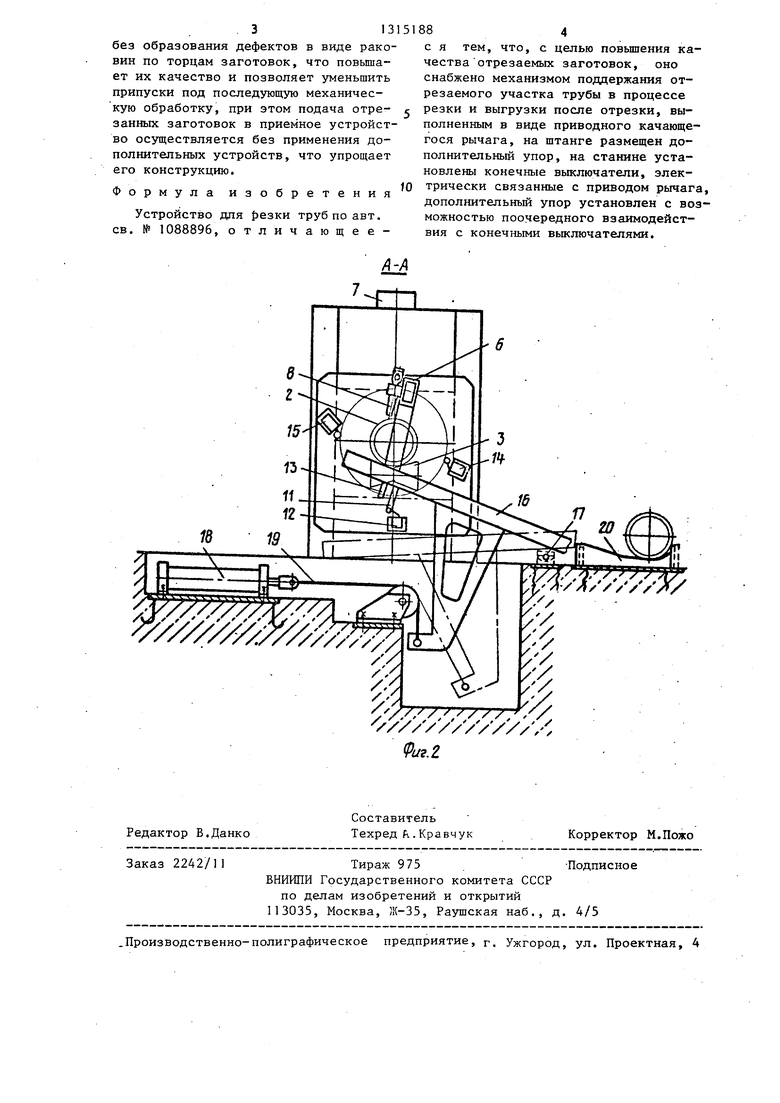

На фиг.1 схематично изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство для резки труб содержит станину 1, на которой смонтирован узел для размещения обрабатываемой трубы 2, снабженной опорными роликами 3, и механизм 4 подачи трубы в зону резки. На станине также смонтированы механизм 5 вращения штанги 6 и узел 7 взаимной центровки механизма вращения штанги и обрабатываемой трубы.

На штанге 6 размещены подвижный вдоль штанги и неподвижный резаки 8 и 9, а также упор 10 для ограничения перемещения обрабатываемой трубы.. Кроме того, на щ танге размещены упор 11 для взаимодействия с конечным выключателем 12 и упор 13 для взаимодействия с Конечными выключателями 14 и 15, установленными на станине 1

Устройство снабжено механизмом поддержания отрезаемого участка трубы в процессе резки и выгрузки после отрезки, выполненным в виде приводного качающегося рычага 16, рабочая поверхность которого расположена под углом к горизонтали, равным углу наклона образующей конической поверхности роликов 3, и находится в одной плоскости с их образующими. Рычаг 16 установлен на оси 17 с возможностью поворота в вертикальной плоскости и соединен с пневмоцилиндром 18 гибкой связью 19. Для размещения отрезанногс участка трубы предусмотрено приемное устройство 20.

Устройство работает следующим образом.

Упор 10 и. резак 8 устанавливаются относительно резака 9 на необходимом расстоянии, равном длине отрезаемых заготовок. Труба 2, подлежащая разрезке, укладывается на ролики 3 и механизмом А подается к упору 10. При взаимодействии трубы с упором 10 механизм подачи трубы отключается, включается подача газа в резаки и

51882.

зажигается пламя в последних. После прожигания отверстий в стейке трубы штанга 6 с резаками 8 и 9 посредст- вом механизма 5 приводится во враще5 ние, осуществляя разрезку трубы.

При взаимодействии упора 13 с конечным вьжлючат ем 14 посредством электропневмоклапана (не показан) штоковая полость пневмодилиндра 18,

10

15

находящаяся под давлением, соединяется с атмосферой. При этом рычаг 16 под действием собственного веса опускается и посредством гибкой связи 19 перемещает шток пневмоцилиндра 18 в крайнее правое положение, а штанга с

резаками 8 и 9, поворачиваясь вокруг трубы 2, проходит между ней и опущенным рычагом 16. В дальнейшем упор 13 взаимодействует с конечным выключателем 1.5, в результате чего сжатьм воздух электропневмоклапаном подается в штоковую полость пневмодилиндра 18, перемещая поршень со штоком в крайнее левое положение. При этом

рычаг 16 занимает крайнее верхнее положение, входя в соприкосновение с разрезаемой трубой. В конде процесса разрезки заготовки под действием сиы, направленной параллельно рабочей

поверхности рычага, срезают перемычку между заготовкой и трубой и скатываются в приемное устройство 20, а упор 1I, взаимодействуя с конечным выключателем 12, останавливает механизм 5 вращения щтанги.

Для осуществления дальнейшей резки труба механизмом 4 снова подается к упору 10, и цикл резки повторяется

при вращении штанги 6 с резаками 8 и 9 в противоположном направлении. При этом опускание стола происходит при взаимодействии упора 13 с конечным выключателем 15, а подьем - с копечным выключателем 14.

При резке труб различных диаметров переналадка стола не производится , так как в крайнем положении его рабочая поверхность лежит в одной

плоскости с образующей опорных роликов 3 и поэтому всегда контактирует с трубами различного диаметра, лежаими на опорных роликах, что повьщ1а- ет производительность устройства.

Обрезка припусков на тройниках

производится при отключенном пневмо- цилиндре 18 и опущенном столе 16.

Использование изобретения обеспеивает отделение заготовок от трубы

313

без образования дефектов в виде раковин по торцам заготовок, что повышает их качество и позволяет уменьшить припуски под последующую механическую обработку, при этом подача отрезанных заготовок в приемное устройство осзществляется без применения дополнительных устройств, что упрощает его конструкцию.

Формула изобретения

Устройство дпя {}езки труб по авт. св. № 1088896, отличающее51884

с я тем, что, с целью повьшения качества отрезаемых заготовок, оно снабжено механизмом поддержания отрезаемого участка трубы в процессе

с резки и выгрузки после отрезки, выполненным в виде приводного качающегося рычага, на штанге размещен дополнительный упор, на станине установлены конечные выключатели, злекJO трически связанные с приводом рычага, дополнительный упор установлен с возможностью поочередного взаимодействия с конечными выключателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| ПРИЕМНЫЙ СТОЛ К УСТРОЙСТВУ для РЕЗКИ ПРОКАТА | 1968 |

|

SU222129A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Устройство для изготовления трубных изделий | 1982 |

|

SU1076212A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ ПОЛУАВТОМАТ | 1971 |

|

SU306689A1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Автоматическая линия для производства изделий переменного сечения | 1988 |

|

SU1540914A1 |

| Устройство для фасонной резки труб | 1986 |

|

SU1388217A1 |

Изобретение относится к газопламенной обработке металлов и может . быть использовано в химическом, нефтяном и энергетическом машиностроении. Целью изобретения является по- вьппение качества отрезаемых загото7 вок. Устройство снабжено механизмом поддержания отрезаемого участка трубы в процессе резки и выгрузки после отрезки, выполненньш в виде приводного качающегося рычага 16. Рабочая поверхность рычага в рабочем положении расположена в одной плоскости с образующими поверхностей роликов 3. На штанге 6 размещен упор 13, с которым поочередно взаимодействуют два конечных выключателя, установленные на станине 1. Конечные выключатели электрически связаны с приводом рычага 16. От взаимодействия упора 13 с выключателями привод перемещает рычаг 16 соответственно вверх для контакта с отрезаемой заготовкой и вниз, пропуская штангу с резаками. Благодаря этому исключается вырыв металла из торца заготовки при завершении операции ее отрезки, а подача отрезанных заготовок в приемное устройство осуществляется без применения дополнительных устройств. 2 ил. с (Л со :д 00 00 ю Фиг.1

Редактор В.Данко

Заказ 2242/11

Тираж 975-Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, )К-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель Техред fv. Кравчук

Корректор М.Пожо

| Установка для полуавтоматической сварки поворотных стыков труб | 1974 |

|

SU531704A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-03-26—Подача