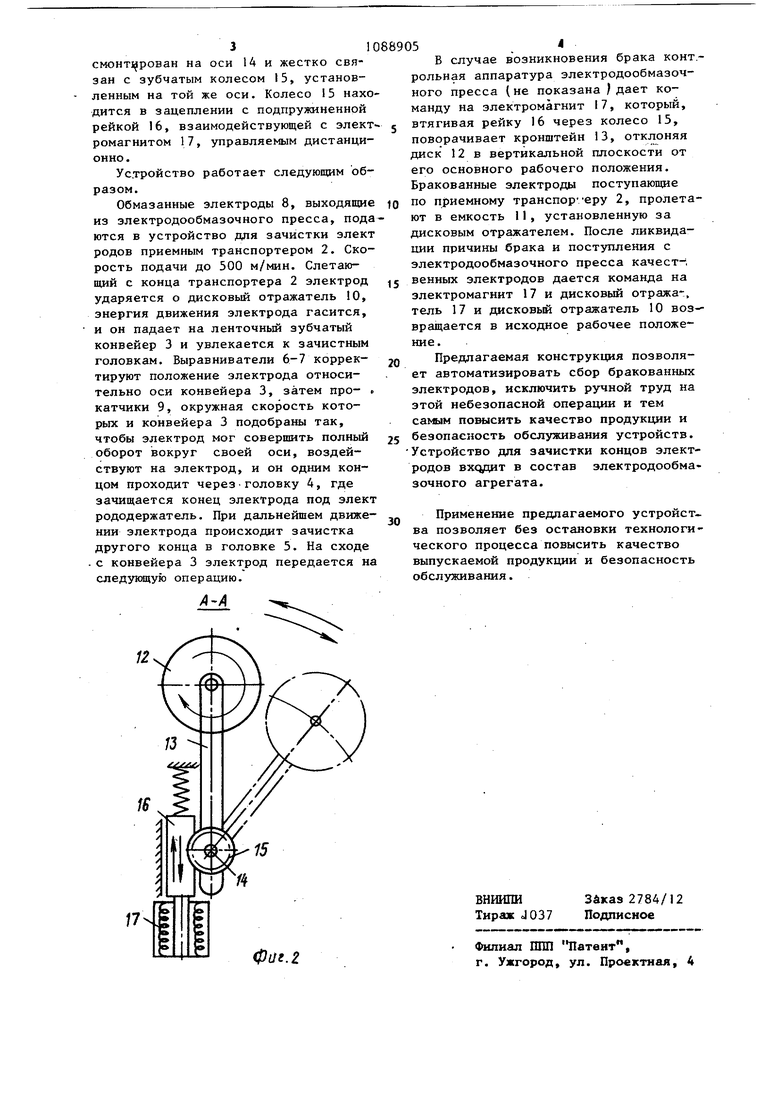

Изобретение относится к оборудов кию для изготовления сварочных элек родов. В процессе изготовления электро, да в технологической линии осущест ляется ряд операций: подготовка электродной проволоки, покрытие сте жня обмазочной массой, зачистка концов электродов, сушка и т.д. Ииния изготовления электродов представляет собой автоматизированный агрегат, в котором работа всех отдельиых узлов взаимосвязана в общем цикле. Нарушение работы одного узла обычно ведет к остановке всей линии. Узким местом линии является момент передачи электродов из элект родообмазочного пресса на зачистную машину. При обмазке электродов по целому ряду обстоятельств возможно возникновение брака по причине нера номерной обмазки. Контроль за возникновением брака осуществляется специальныьш приборами, которые дают команду на устра нение причин выхода некачественных электродов. Так как устранение нару шений происходит без остановки линий, то какое-то время бракованные электроды выходят из обмазочного пресса на приемный транспортер и передаются на устройство для зачист ки электродов. Известно устройство для зачистки электродов, содержащее размещенные на основании ленточный конвейер с з чистными головками, выравнивателем, прокатниками и емкостью для сбора бракованных электродов, а также установленные под прямым углом к лент чному конвейеру по обе стороны от него приемный транспортер и вращающийся дисковый отражатель С1 3Недостаток известного устройства заключается в том,что при рабочей скорости до 600 электродов в мин отбор бракованных электродов осущес вляется вручную, что небезопасно для рабочего и ведет к попаданию бр кованных электродов на дальнейшие операции. Цель изобретения - повышение безопасности обслуживания устройства и качества выпускаемой продукции. Поставленная цель достигается те что в устройстве для зачистки элек родов, содержащем размещенные на основании ленточный конвейер с заЧИСТНЫМИ головками, выравнивателем, прокатниками и емкостью для сбора бракованных электродов, а также установленные под прямым углом к ленточному конвейеру по обе стороны от него приемный транспортер и вращающийся дисковый отражатель, дисковый отражатель установлен на кронштейне, шарннрно закрепленном на основании с возможностью поворота в плоскости вращения диска, при этом устройство снабжено установленным на основании электромагнитом с дистанционным управлением, сердечник которого через зубчато-реечную пару связан с поворотным кронштейном, а емкость для сбора бракованных электродов размещена за отражателем по ходу движения электродов. Такое выполнение машины позволяет по сигналу контрольного прибора о выходе бракованных электродов из обмазочной головки дистанционной командой на привод отклонить дисковый отражатель и дать возможность некачественным электродам попасть в емкость, установленную за отражателем. В результате обеспечивается непрерывность технологического процес-, са и ликвидируется ручная операция сбора бракованных электродов. На фиг.1 схематически изображена зачистная машина, в плане; на фиг.2 - дисковый отражатель и его привод. Устройство для зачистки электродов содержит установленные на общей станине 1 приемный транспортер 2 ленточный зубчатый конвейер 3, по обеим сторонам которого установлены левая 4 и правая 5 зачистные головки, выполненные в виде приводных щеток и фрез для зачистки контактных концов электродов Перед зачистными головками по обе стороны конвейера размещены выравниватели 6-7 для выравнивания электродов В на ленте конвейера. Выравниватели состоят из двух вертикально расположенных барабанов, соединенных между собой транспортной лентой. Над конвейером в районе зачистных головок установлены прокатчики 9. В левой приемной части конвейера 3 соосно с приемным транспортером 2 установлен дисковый отражатель 10, за которым размещена емкость П. Отражатель 10 имеет вращакхцийся диск 12, установленньш на качающемся кронштейне 13. Кронштейн

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ТОРЦОВ ЭЛЕКТРОДОВ | 1995 |

|

RU2078666C1 |

| Способ изготовления сварочных электродов и автоматическая линия для его осуществления | 1991 |

|

SU1815089A1 |

| Автоматическая линия изготовления электродов | 1985 |

|

SU1279784A1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| Поточно-механизированная линия для производства сварочных электродов | 1982 |

|

SU1061963A1 |

| Горизонтальный пресс для изготовления электродов | 1983 |

|

SU1109300A1 |

УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ЭЛЕКТРОДОВ, содержащее размещенные на основании ленточный конвейер с зачистными головками, выравнивателеь прокатниками и емкостью для сбора -.,7 бракованных электродов, a также установленные под .прямым углом к ленточному конвейеру по обе стороны от не - го приемный транспортер и вращающийся дисковый отражатель, о т л и ч а. ю щ е е с я тем, что, с целью повышения безопасности обслуживания устройства и качества выпускаемой продукции, дисковый отражатель установлен на кронштейне, шарнирно закрепленном на основании с возможностью поворота в плоскости вращения диска, при этом устройство снабжено установленным на основании электромагнитом с дистанционным управлением, сердечник которого через зубчато-реечную пару связан с поворотным кронштейном, (О a емкость для сбора бракованных электродов размещена за отражателем по с ходу движения электродов. 00 оо со о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каталог фирмы Эрликон Бюрле, 1982, модель Ш 3.001 (прототип). | |||

Авторы

Даты

1984-04-30—Публикация

1983-03-24—Подача