СО 00

L.

Изобретение отгюсится к оборудованию для изготовления сварочных электродов. Важнейшей составной частью этого оборудования является обмазочный пресс, в котором происходит нанесение покрытия на электрод ные стержни. Производительность обмазочного пресса, надежность его работы являются лимитирующими факторами в работе для производства сварочных электродов.

Одним из основных методов повышения производительности обмазочных прессов является уменьшение-времени на зарядку обмазочных цилиндров массой для обмазки электродов. Это достигается путем установки на прессе нескольких обмазочных цилиндров, что позволяет во время работы обмазочного пресса(во время нанесения покрытия на электроды )заполнять свободный обмазочный цилиндр массой для покрытия.

Одним из важных факторов, харак-. теризующих надежность пресса, являет ся наличие гарантированного прижима торца обмазочного цилиндра к камере, (к обмазочной головке)в которой происходит обмазка электродов, .

Известен горизонтальный пресс для изготовления электродов, содержащий станину, на которой неподв5-шно установлены обоймы, стянутый между собой колоннами5 на обоймах соосно расположены обмазочная головк и цилиндр В1з1прессовки обмазочной массы с плунжером, а между обоймами размещена многопозиционная, поворотная вокруг горизонтальной оси планшайба со смонтированными на ней обмазочными цилиндрами Ll.

Недостаток известного пресса заключается в том, что из-за наличия поворотной планшайбы на позиции выпрессовки обмазочной массы, между то цом обмазочного цилиндра и oб taзoчнo головкой образуется зазор.

Во время выпрессовки обмазочной массы удельное давление в обмазочном цилиндре достигает 800-900 кг/см. Обмазочная масса при таком удельном давлении переходит в жидко-текучее состояние и проникает сквозь минимальные зазоры порядка 0,1-0,2 мн. Опыт показывает, что наличие даже минимального зазора снижает производительность на 1:1% и нарушает стабил ность технологического процесса, так как становится невозможным поддерживать постоянное удельное давление

9300I

обмазочиоп массы - исН 1ннс1Й (uiKioi; качественно1-о покрытия элекч родов .

Целью изобретения являечся понышение производительности пресса и качества электродов.

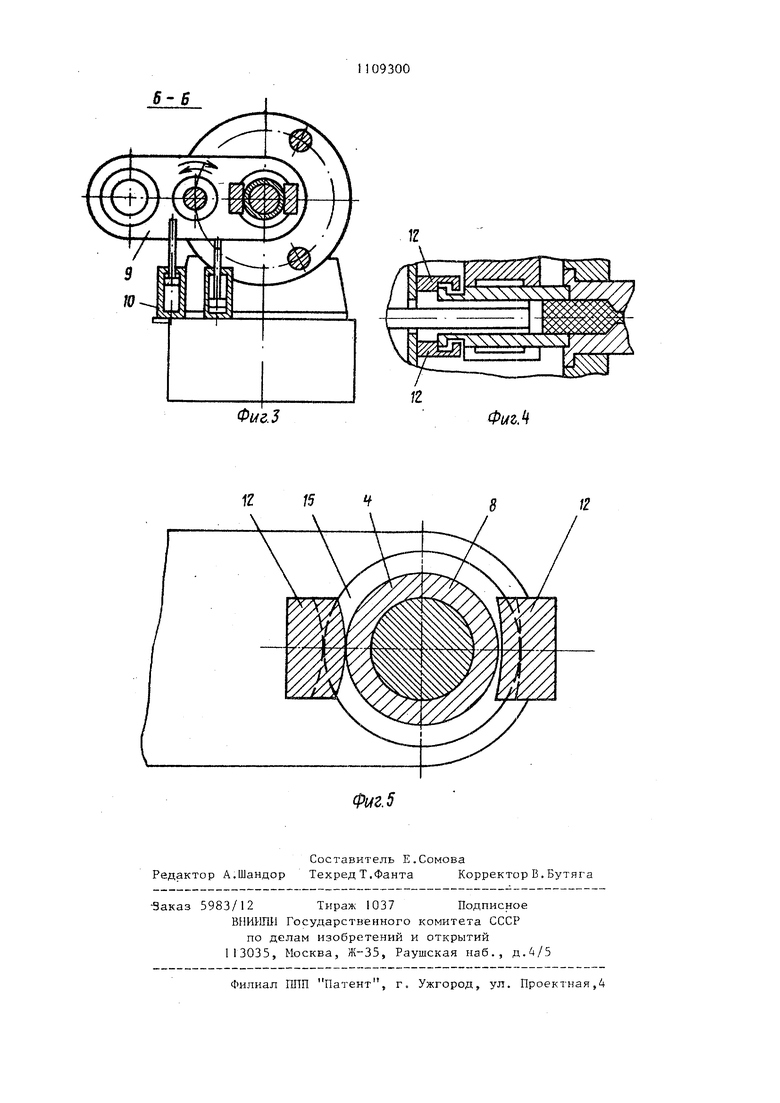

Поставленная цель достигается тем, что горизоил альный пресс для изготовления электродов, содержащий станину, на которой неподвижно установлены обоймы, стянутые между собой колоннами, на обоймах соосно расположены обмазочная голоака и цили1 щр выпрессовки обьгазочиой массы с плунжером, а между обоймами размещена многопозиционная гюворо1кая вокруг горизонтальной оси планшайба со смонтированными на ней обмазочными цилиндрами, оснащен плитой с отвер стием для плунжера, одв: жно установленной на колоннах и снабженной самостоятельным приводом и захватами, на ка.11сдой позиции планшайбы выгюлнены кольцевые направляющие, обмазочные цилиндры установлень в направляющих с возможностью осевого перемещения, при этом на поверхности обмазочных

цилиндров выполнены кохп цевые проточки, взаимодействующие своими

стенками с захватами.

Такое ныполнение пвесса позволяет

0 осуществить гараитироВи икый обмазочного цилиндра к обмазочной головке при располоххении цилиндров на поворотной планшайбе.

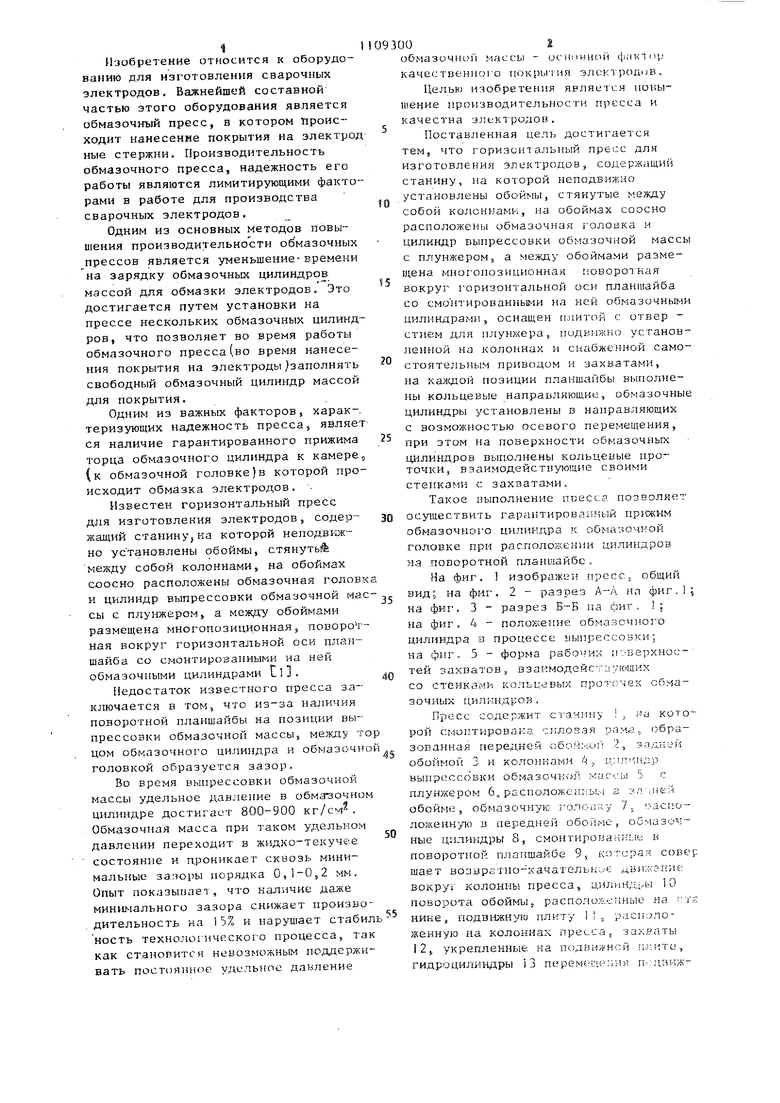

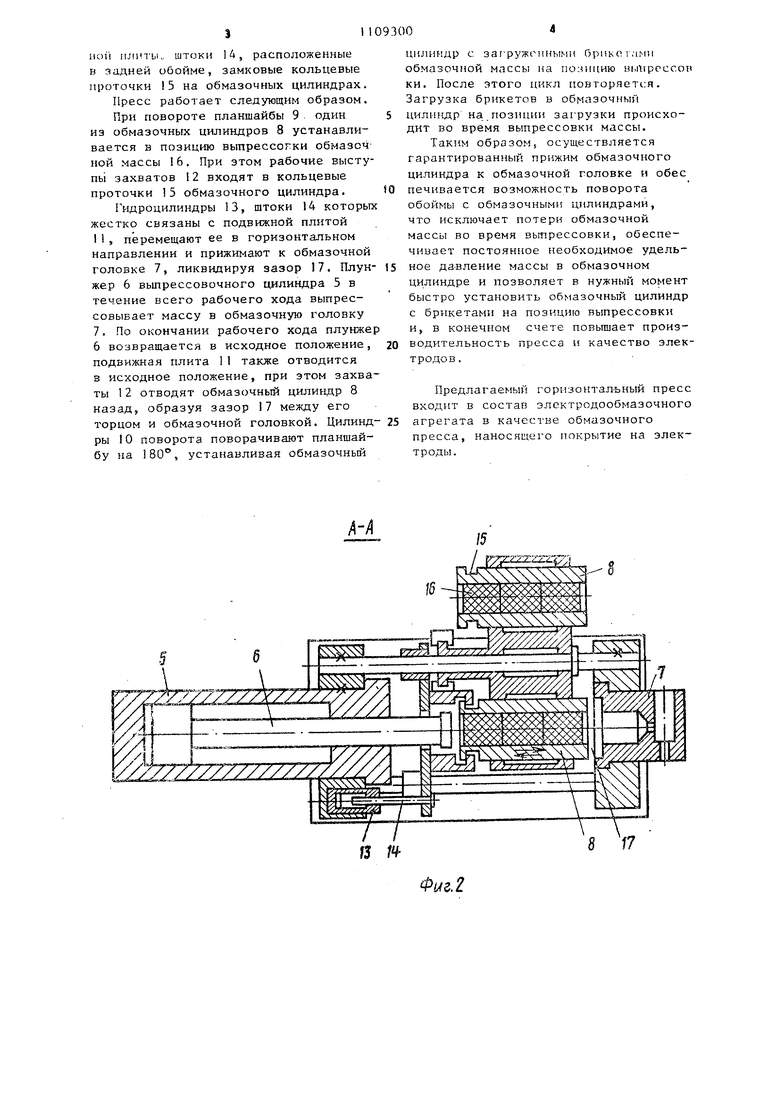

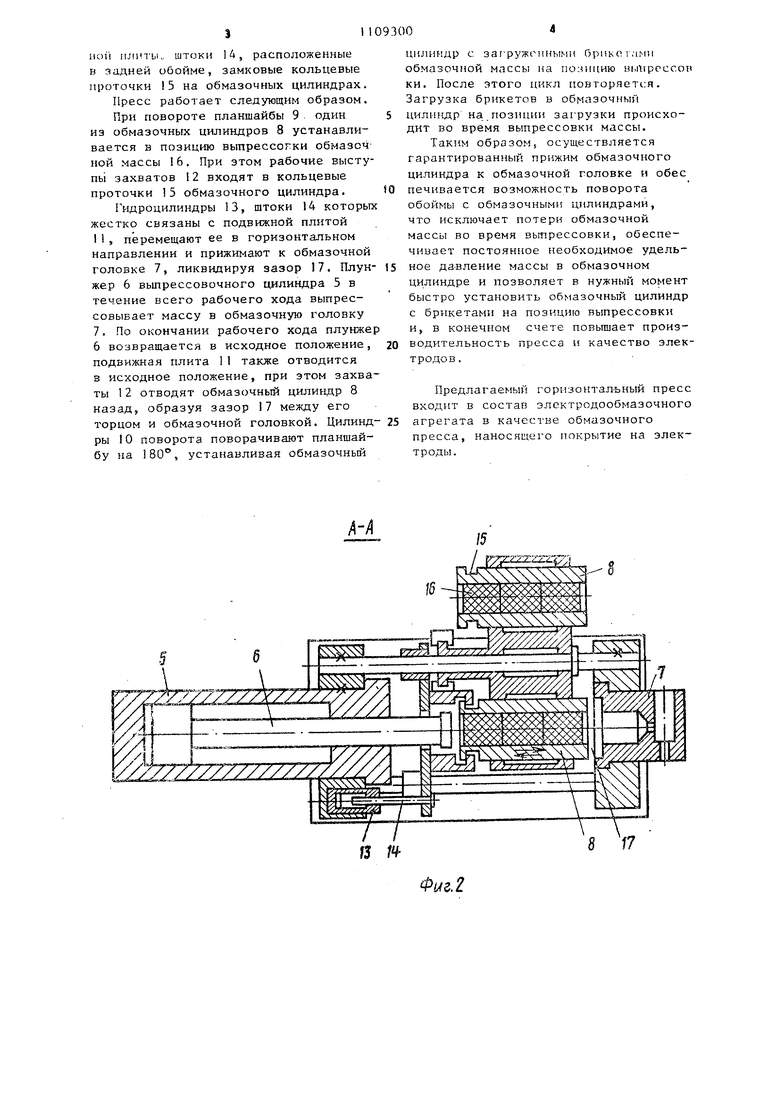

На фиг. 1 изображен .пресс; общий

вид; на фиг. 2 - разрез А-А нп фнг,1; на фиг. 3 - разрез Б-Б па фиг. ; на фиг, 4 - положеаие обмазочного цилиндра а процессе ньгпрессо зки; на фиг. 5 - форма рабочих п: Берхнос тей захватов, взаимодейсч; 1:,К1ЩИх

со стенками кольцевых проточек обмазочных цилиндров.

Пресс содержит станину . которой Смонтирована силовая ., с.бразоБанная передней обон-кл) , , заднгй обоймой 3 и колонмамн 4 , выпро.ссбвки обмазочной 5 с плунжером 6, расположеинь.ч в за-лей обойме, обмазочную голо;;у;у 7, т асг-оложеннук) в передней , обмазочные цилиндры 8, смоптиротзан; ые к поворотной пJэaншaй6e 9, котора.ч совер шает возиратпо-качателы;;..;; впжемие вокруг колонны пресса, цилннд.ры 10 поворота обоймы,. располи ;енные на нике, подв1 жную плиту 1, расположенную на колоннах пресса, за ;ваты 12, укрепленные на пс.дви/унсй ruMiriJ, гидроцилгиндры 13 nepe.MtLiejiHn П-дпижi oi плиты., штоки lA, расположенные к за/;ней обойме, замковые кольцевые проточки 15 на обмазочных цилиндрах. Пресс работает следующим образом. При повороте планшайбы 9 один из обмазочных цилиндров 8 устанавливается в позицию вьтрессояки обмазоч ной массы 16. При этом рабочие выступь1 захватов 12 входят в кольцевые проточки 15 обмазочного цилиндра. Гидроцилиндры 13, штоки 14 которых жестко связаны с подвижной плитой I i , перемещают ее в горизонтальном направлении и прижимают к обмазочной головке 7, ликвидируя зазор 17. Плунжер 6 выпрессовочного цилиндра 5 в течение всего рабочего хода выпрессовывает массу в обмазочную головку 7, По окончании рабочего хода плунже 6 возвращается в исходное положение, подвижная плита 11 также отводится в исходное положение, при этом захва ты 12 отводят обмазочный цилиндр 8 назад, образуя зазор 17 между его торцом и обмазочной головкой. Цилинд- 25

ры 10 поворота поворачивают планшайбу на 180, устанавливая обмазочньм

пресса, наносящего покрытие на электроды. цилиндр с заг-ружонными брикчмами обмазочгюй массы на позицию iji.itippccoi ки. После этого цикл повторяется. Загрузка брикетов в обмазочный цилиндр на позиции загрузки происходит во время выпрессовки массы. Таким образом, осуществляется гарантированный прижим обмазочного цилиндра к обмазочной головке и обес печивается возможность поворота обоймы с обмазочными цилиндрами, что исключает потери обмазочной массы во время выпрессовки, обеспечивает постоян {ое необходимое удельнов давление массы в обмазочном цилиндре и позволяет в нужный момент быстро установить обмазочный цилиндр с брикетами на позицию выпрессовки и, в конечном счете повышает производительность пресса и качество электродов. Предлагаемый горизонтальный пресс входит в состав электродообмазочного агрегата в качестве обмазочного

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления электродов | 1985 |

|

SU1279784A1 |

| Способ изготовления сварочных электродов и автоматическая линия для его осуществления | 1991 |

|

SU1815089A1 |

| Устройство для зачистки электродов | 1983 |

|

SU1088905A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ КОЛЬЦЕВЫХИЗДЕЛИЙ | 1972 |

|

SU434029A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Устройство для нанесения электродного покрытия на сварочные стержни | 1983 |

|

SU1136913A1 |

| Горизонтальный гидравлический пресс для формирования ободьев | 1984 |

|

SU1199667A1 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Установка для литья под давлением роторов электродвигателей | 1982 |

|

SU1066736A1 |

ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ, содержащий станину, на которой неподвижно установлены обоймы, стянутые между собой колоннами, на обоймах соосно располоKeifbi обмазочная головка и цилиндр .вьтрессовки обмазочной массы с плун,жаром, а между обоймами размещена многопозиционная поворотная вокруг горизонтальной оси планшайба со смонтированным на ней обмазочными цилиндрами, отличающийся тем, что, с целью повышения производительности пресса и в качества электродов, он оснащен плитой с отверстием для плунжера, подвижно установленной на колоннах и снабженной самостоятельным приводом и захватггми, на каждой позиции планшайбы выполнены кольцевые направляющие, обмазочные цилиндры установлены в I направляющих с возможностью осевого перемещения, при этом на поверхности (Л обмазочных цилиндров выполнены кольцевые проточки, взаимодействующие С своими стенками с захватами.

Фиг.З

ФигМ

| I | |||

| 0 |

|

SU248865A1 | |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1983-02-24—Подача