Изобретение относится к области производства сварочных электродов, в частности к изготовлению электродов на автоматических линиях и агрегатах.

Цель изобретения - увеличение производительности и улучшение качества продукции за счет повышения эффективности процесса транспортировки электродов на зачистную машину.

Своевременный вывод электрода из потока обмазанных электродных стержней на ленту обеспечивает возможность поступления в освобожденное под кулачковым механизмом отвода пространство очередного, следующего в потоке, электрода, в то время как первый без дополнительного разгона при ослабленном ударе об отражатель принимается транспортером зачистной машины.

Отведенный из потока обмазанных электродных стержней электрод продолжает уже свободный (затухающий) полет в направлении отражателя с приближением к плоскости транспортера зачистной машины. Естественное гашение скорости ведет к дополнительному снижению силы удара электрода об отражатель с плавным касанием плоскости транспортера зачистной машины.

За счет гашения кинетической энергии электродов при пониженной скорости предупреждается скалывание поверхностного слоя обмазочной массы на конце контактирующего с отражателем электрода и предупреждается разрушение поверхностного

ел о

00

45

лоя обмазки по всей длине электрода при го падении на транспортер зачистной маины.

Снижение процента брака в пропорцинальном отношении определяет увеличение производительности линии, кроме того, при использовании предлагаемого способа опустимые параметры скорости полета лектрода в момент его удара об отражатель благодаря отводу его из потока обмазанных электродных стержней без дополнительноо разгона) наряду с повышением качества изготовляемой продукции определяет дополнительные ресурсы увеличения скорости выпрессовки, а, следовательно1, и ополнительную возможность увеличения производительности автоматической линии.

Способ осуществляется следующим образом.

Электродные стержни подают в загрузочный механизм, где они ориентируются и последовательно подаются в головку обмазочного пресса. Покрытые обмазкой стержни непрерывным потоком выдавливаются из головки обмазочного пресса и поступают под механизм отвода электродов. После полного выхода из головки обмазочного пресса первого в горизонтальном потоке обмазанных стержней электрода вращающиеся кулачки расположенного над потоком обмазанных стержней механизма отвода входят с ним в контакт, в процессе которого выводят электрод из потока обмазанных стержней таким образом, что смещение оси электрода относительно оси потока обеспечивается на размер Н, который, как минимум, равен его диаметру. Выведенный из общего потока электродных стержней электрод при естественном затухании скорости полета перемещается в на- правлении отражателя с некоторым приближением к плоскости транспортера зачистной машины. Одновременное при- ближение электрода к плоскости транспортера имеет место в результате изменения направления его перемещения после взаимодействия с кулачками механизма отвода. Затухание скорости полета электрода в каждый период времени до удара об отражатель определяется переменным размером Е, на который происходит смещение контактирующих до отвода из потока торцевых поверхностей освобожденного и следующего в потоке электродов. После удара об отражатель электрод падает на ленточный транспортер зачистной машины и увлекается к зачистным механизмам, по пути перемещения к которым производится их выравнивание с осуществлением перпендикулярной и централизованной по отношению к оси транспортера укладки. После выравнивания электроды подают под прокатчик, сообщающий им вращательное

движение на один оборот вокруг своей оси, в процессе которого производят зачистку концов электрода. На сходе с транспортера зачистной машины электроды принимаются транспортером с зубчатой лентой для передачи их на операцию сушки.

Осуществление способа достигается с помощью автоматической линии для изготовления электродов.

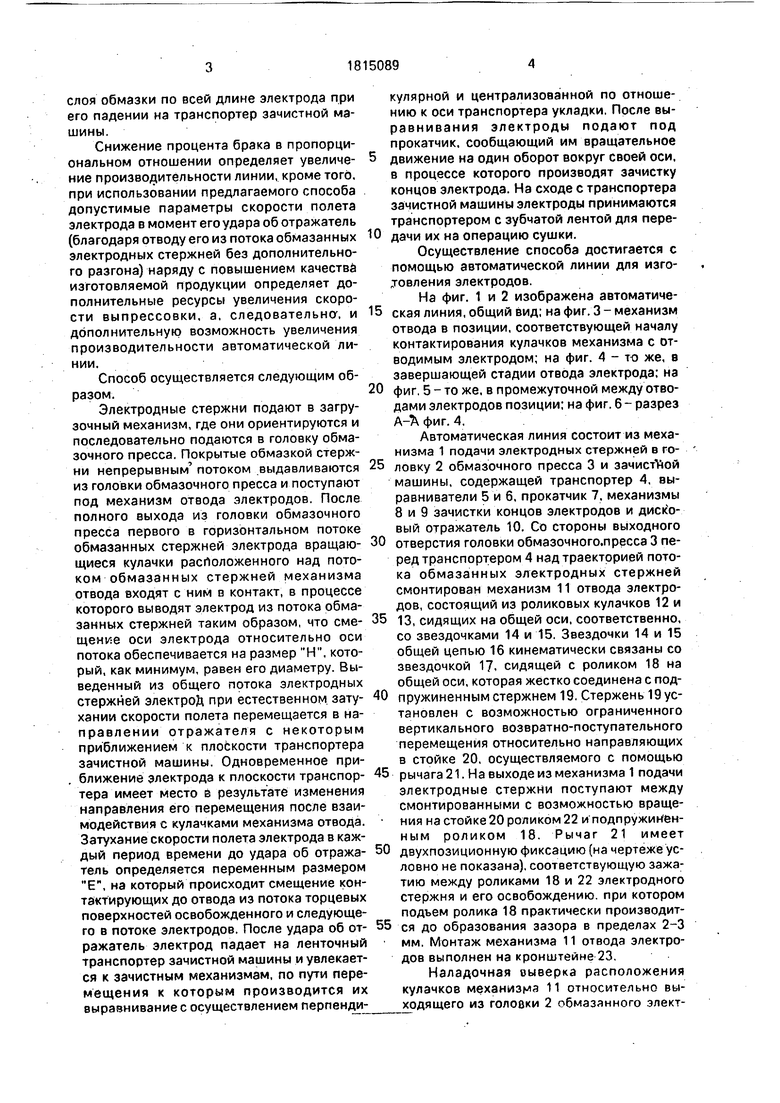

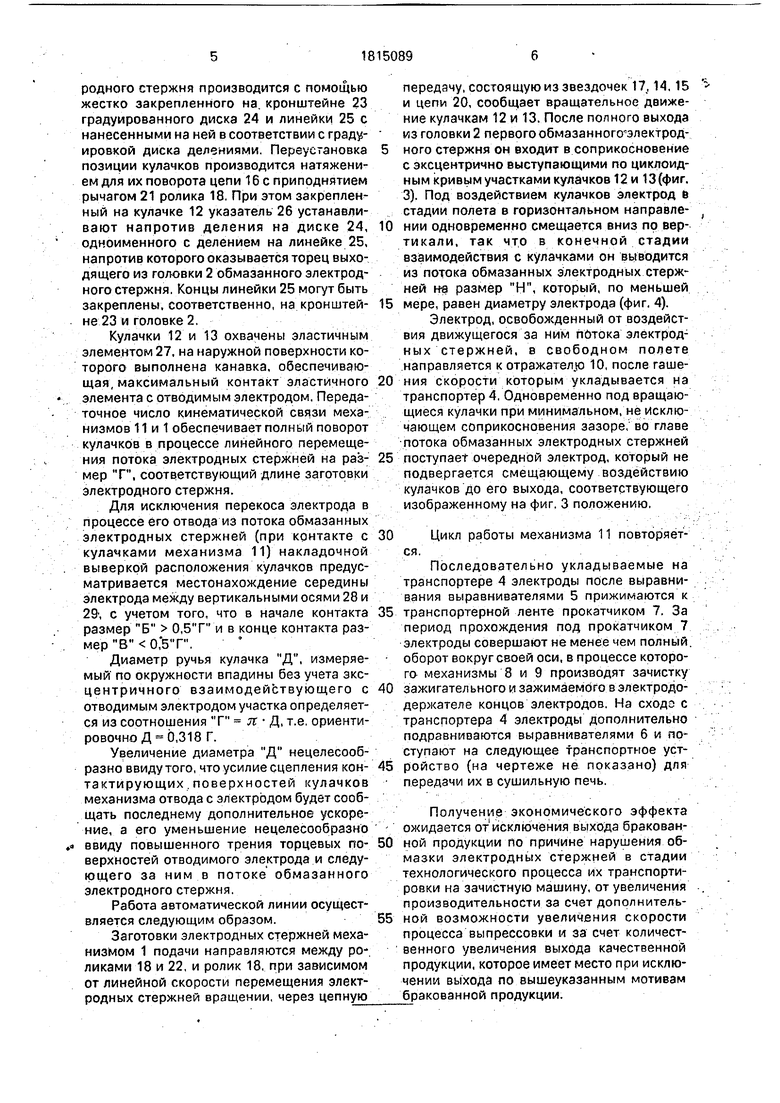

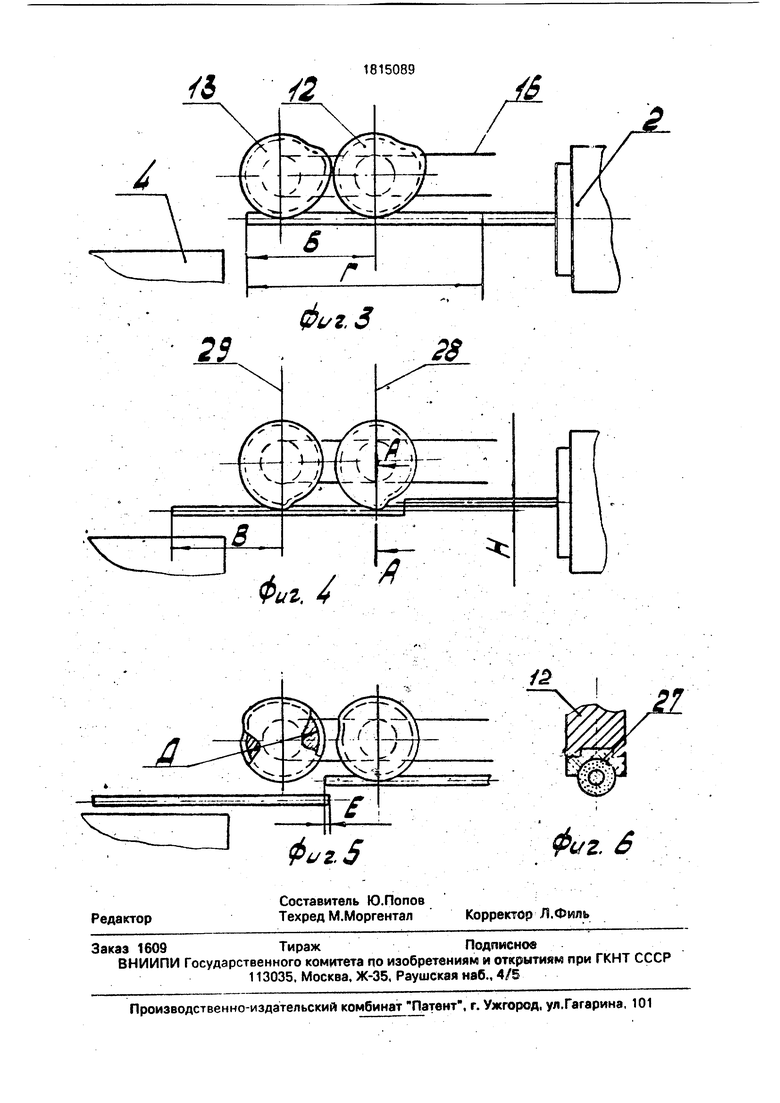

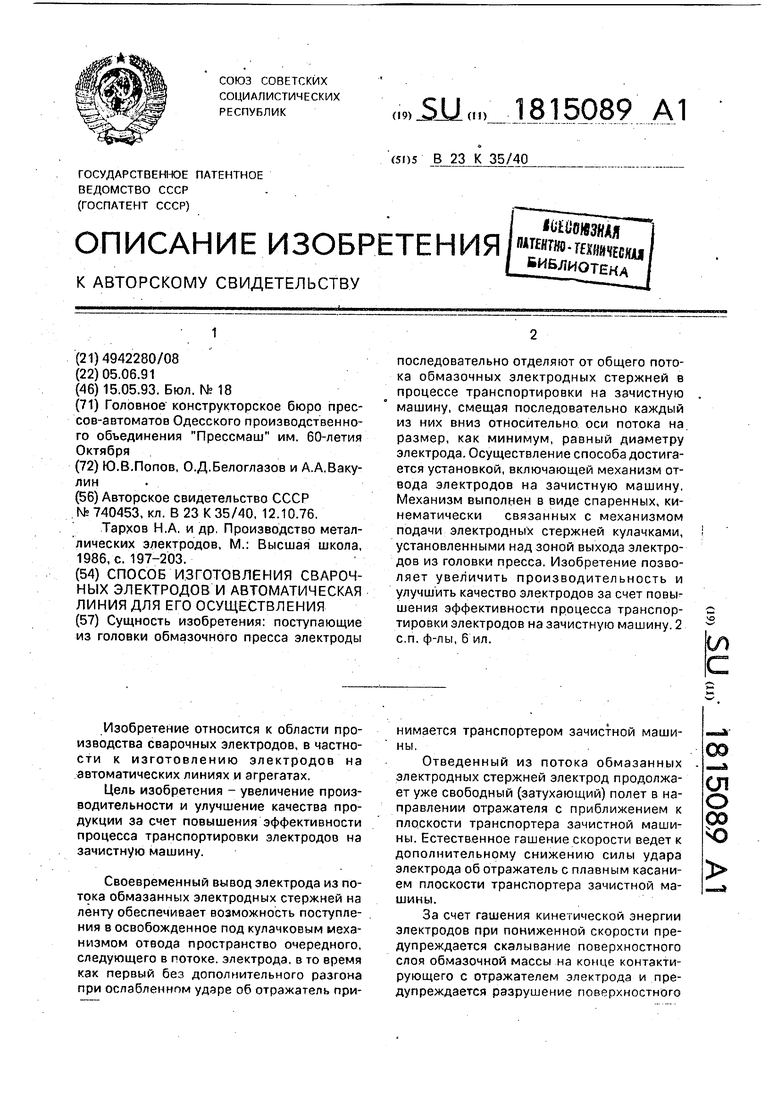

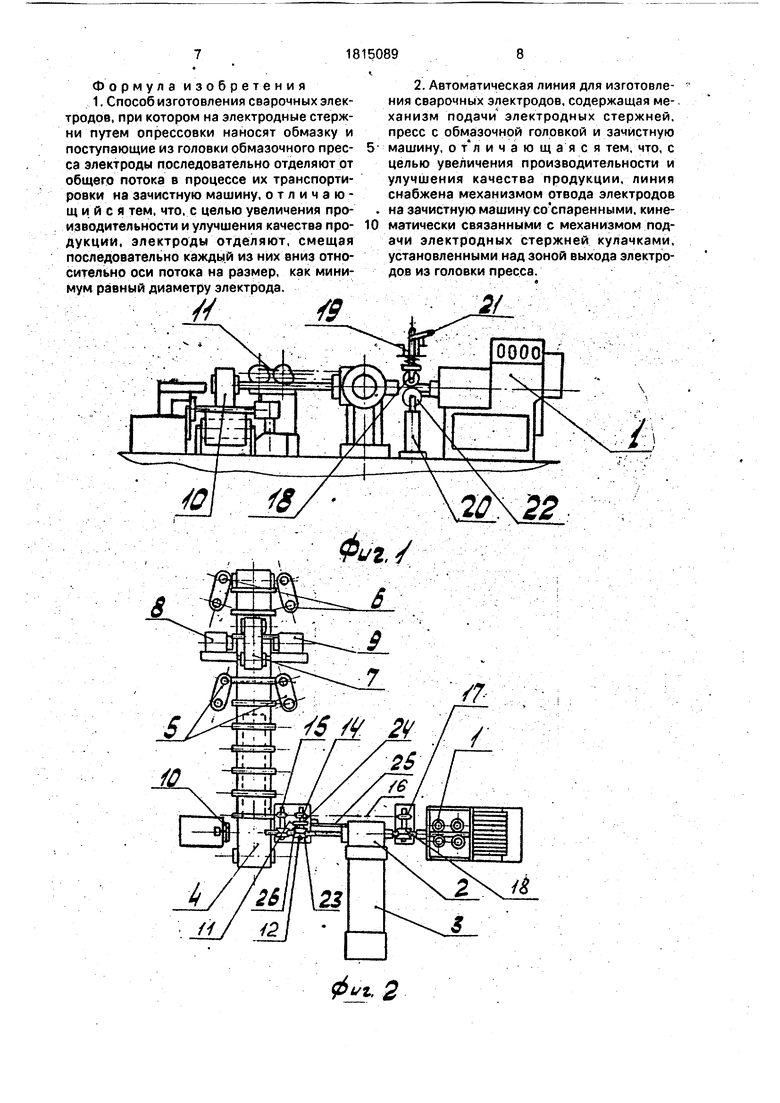

На фиг. 1 и 2 изображена автоматиче5 екая линия, общий вид; на фиг. 3 - механизм отвода в позиции, соответствующей началу контактирования кулачков механизма с отводимым электродом; на фиг. 4 - то же, в завершающей стадии отвода электрода; на

0 фиг. 5 - то же, в промежуточной между отводами электродов позиции; на фиг. 6 - разрез А-7 фиг. 4,

Автоматическая линия состоит из механизма 1 подачи электродных стержней в го5 ловку 2 обмазочного пресса 3 и зачистУюй машины, содержащей транспортер 4, выравниватели 5 и 6, прокатчик 7, механизмы 8 и 9 зачистки концов электродов и дискЧ - вый отражатель 10. Со стороны выходного

0 отверстия головки обмазочного.пресса 3 перед транспортером 4 над траекторией потока обмазанных электродных стержней смонтирован механизм 11 отвода электродов, состоящий из роликовых кулачков 12 и

5 13, сидящих на общей оси, соответственно, со звездочками 14 и 15. Звездочки 14 и 15 общей цепью 16 кинематически связаны со звездочкой 17, сидящей с роликом 18 на общей оси, которая жестко соединена с под0 пружиненным стержнем 19. Стержень 19 установлен с возможностью ограниченного вертикального возвратно-поступательного перемещения относительно направляющих в стойке 20, осуществляемого с помощью

5 рычага 21. На выходе из механизма 1 подачи

электродные стержни поступают между

смонтированными с возможностью враще ния на стойке 20 роликом 22 и подпружиненным роликом 18. Рычаг 21 имеет

0 двухпозиционную фиксацию (на чертеже условно не показана), соответствующую зажатию между роликами 18 и 22 электродного стержня и его освобождению, при котором подъем ролика 18 практически производит5 ся до образования зазора в пределах 2-3 мм. Монтаж механизма 11 отвода электродов выполнен на кронштейне 23,

Наладочная выверка расположения кулачков механизма 11 относительно выходящего из головки 2 обмазанного электродного стержня производится с помощью жестко закрепленного на. кронштейне 23 градуированного диска 24 и линейки 25 с нанесенными на ней в соответствии с градуировкой диска делениями. Переустановка позиции кулачков производится натяжением для их поворота цепи 16с приподнятием рычагом 21 ролика 18, При этом закрепленный на кулачке 12 указатель 26 устанавливают напротив деления на диске 24, одноименного с делением на линейке 25, напротив которого оказывается торец выходящего из головки 2 обмазанного электродного стержня. Концы линейки 25 могут быть закреплены, соответственно, на кронштейне 23 и головке 2,

Кулачки 12 и 13 охвачены эластичным элементом 27, на наружной поверхности которого выполнена канавка, обеспечивающая, максимальный контакт эластичного . элемента с отводимым электродом, Передаточное число кинематической связи механизмов 11 и 1 обеспечивает полный поворот кулачков в процессе линейного перемещения потока электродных стержней на размер Г, соответствующий длине заготовки электродного стержня.

Для исключения перекоса электрода в процессе его отвода из потока обмазанных электродных стержней (при контакте с кулачками механизма 11) накладочной выверкой расположения кулачков предусматривается местонахождение середины электрода между вертикальными осями 28 и 29 с учетом того, что в начале контакта размер Б 0,5 Т и в конце контакта размер В 0, 5Т.

Диаметр ручья кулачка Д, измеряемый по окружности впадины без учета эксцентричного взаимодействующего с отводимым электродом участка определяется из соотношения Г я Д, т.е. ориентировочно Д 0,318 Г.

Увеличение диаметра Д нецелесообразно ввиду того, что усилие сцепления контактирующих . поверхностей кулачков механизма отвода с электродом будет сообщать последнему дополнительное ускорение, а его уменьшение нецелесообразно ввиду повышенного трения торцевых поверхностей отводимого электрода и следующего за ним в потоке обмазанного электродного стержня.

Работа автоматической линии осуществляется следующим образом.

Заготовки электродных стержней механизмом 1 подачи направляются между роликами 18 и 22, и ролик 18, при зависимом от линейной скорости перемещения электродных стержней вращении, через цепную

передачу, состоящую из звездочек 17,14.15 и цепи 20, сообщает вращательное движение кулачкам 12 и 13. После полного выхода из головки 2 первого обмазанного электрод5 ного стержня он входит в соприкосновение с эксцентрично выступающими по циклоидным кривым участками кулачков 12 и 13(фиг. 3). Под воздействием кулачков электрод 6 стадии полета в горизонтальном направле0 нии одновременно смещается вниз по вертикали, так что в конечной стадии взаимодействия с кулачками он выводится из потока обмазанных электродных стержней н-а размер Н, который, по меньшей

5 мере, равен диаметру электрода (фиг. 4).

Электрод, освобожденный от воздействия движущегося за ним потока электродных стержней, в свободном полете .направляется к отражателей 10, после гаше0 ния скорости которым укладывается на транспортер 4. Одновременно под вращающиеся кулачки при минимальном, не исключающем соприкосновения зазоре, во главе потока обмазанных электродных стержней

5 поступает очередной электрод, который не подвергается смещающему воздействию кулачков до его выхода, соответствующего изображенному на фиг. 3 положению,

0 Цикл работы механизма 11 повторяет- . ся.

Последовательно укладываемые на транспортере 4 электроды после выравнивания выравнивателями 5 прижимаются к

5 транспортерной ленте прокатчиком 7. За период прохождения под прокатчиком 7 электроды совершают не менее чем полный.

оборот вокруг своей оси, в процессе которого механизмы 8 и 9 производят зачистку

0 зажигательного и зажимаемого вэлектродо- держателе концов электродов. На сходо с транспортера 4 электроды дополнительно подравниваются выравнивателями 6 и ступают на следующее транспортное уст5 ройство (на чертеже не показано) для

передачи их в сушильную печь.

Получение экономического эффекта

ожидается от исключения выхода бракован- 0 ной продукции по причине нарушения обмазки электродных стержней в стадии технологического процесса их транспортировки на зачистную машину, от увеличения . производительности за счет дополнитель- 5 ной возможности увеличения скорости процесса выпрессовки и за счет количест- венного увеличения выхода качественной продукции, которое имеет место при исключении выхода по вышеуказанным мотивам бракованной продукции.

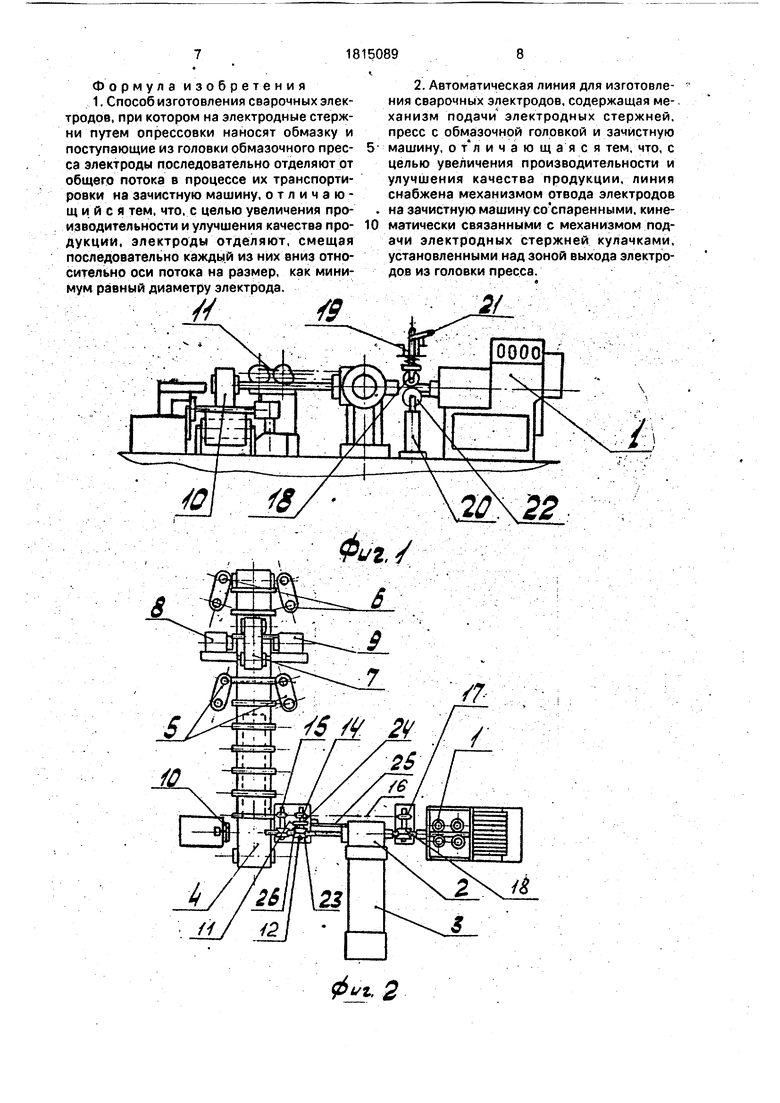

Формула изобретения 1. Способ изготовления сварочных электродов, при котором на электродные стержни путем опрессовки наносят обмазку и поступающие из головки обмазочного пресса электроды последовательно отделяют от общего потока в процессе их транспортировки на зачистную машину, отличающий с я тем, что, с целью увеличения производительности и улучшения качества продукции, электроды отделяют, смещая последовательно каждый из них вниз относительно оси потока на размер, как минимум равный диаметру электрода.

2. Автоматическая линия для изготовления сварочных электродов, содержащая ме- ханизм подачи электродных стержней, пресс с обмазочной головкой и зачистную машину, о и ч а ю щ а я с я тем, что, с целью увеличения производительности и улучшения качества продукции, линия снабжена механизмом отвода электродов на зачистную машину со спаренными, кинематически связанными с механизмом подачи электродных стержней кулачками, установленными над зоной выхода электродов из головки пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки электродов | 1983 |

|

SU1088905A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

| Автоматическая линия изготовления электродов | 1985 |

|

SU1279784A1 |

| Устройство для нанесения электродного покрытия на сварочные стержни | 1983 |

|

SU1136913A1 |

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СВАРОЧНЫЕ ЭЛЕКТРОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193076C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБМАЗАННЫХ ЭЛЕКТРОДОВ ИЗ НЕНРЕРЫВНОГО СТЕРЖНЯ | 1964 |

|

SU166076A1 |

| Поточная линия для обработки штучных длинномерных изделий | 1979 |

|

SU880505A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ТОРЦОВ ЭЛЕКТРОДОВ | 1995 |

|

RU2078666C1 |

Сущность изобретения: поступающие из головки обмазочного пресса электроды последовательно отделяют от общего потока обмазочных электродных стержней в процессе транспортировки на зачистную машину, смещая последовательно каждый из них вниз относительно, оси потока на. размер, как минимум, равный диаметру электрода. Осуществление способа достигается установкой, включающей механизм отвода электродов на зачистную машину. Механизм выполнен в виде спаренных, кинематически связанных с механизмом подачи электродных стержней кулачками, установленными над зоной выхода электродов из головки пресса. Изобретение позволяет увеличить производительность и улучшить качество электродов за счет повышения эффективности процесса транспортировки электродов на зачистную машину. 2 с.п. ф-лы, 6 ил. ел

. 2

| Автоматическая линия изготовления электродов | 1976 |

|

SU740453A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Тархов Н.А | |||

| и др | |||

| Производство метал- лических электродов, М.: Высшая школа, 1986, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-05—Подача