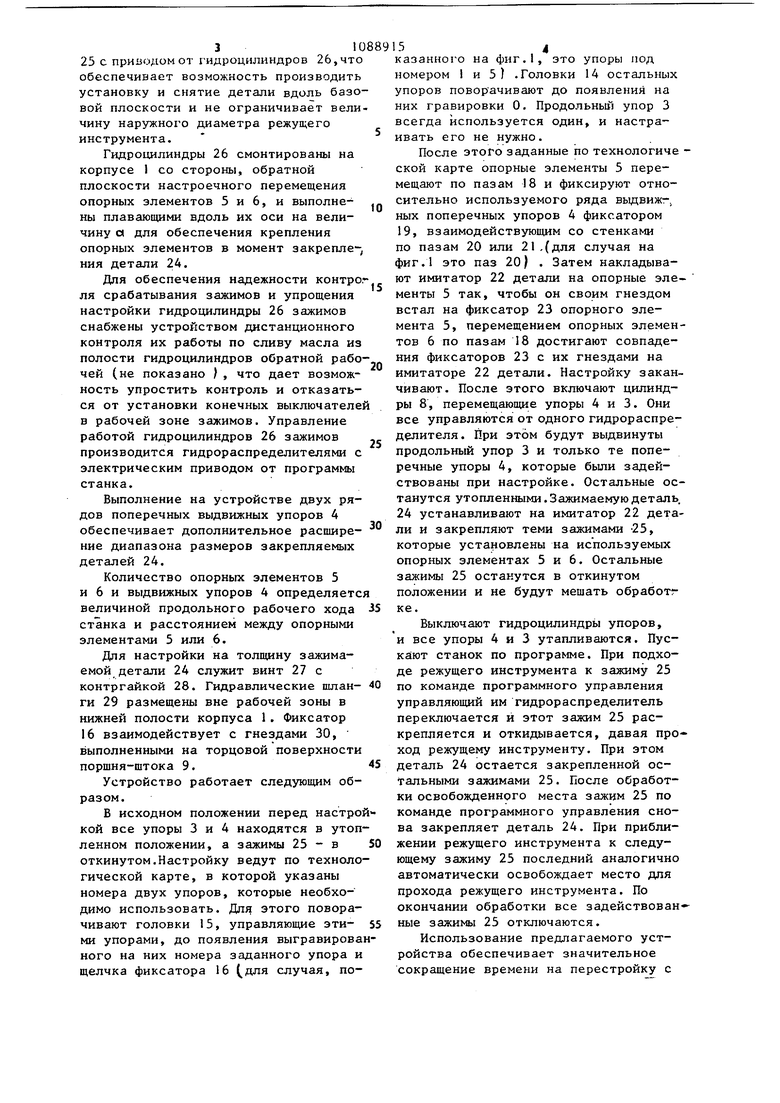

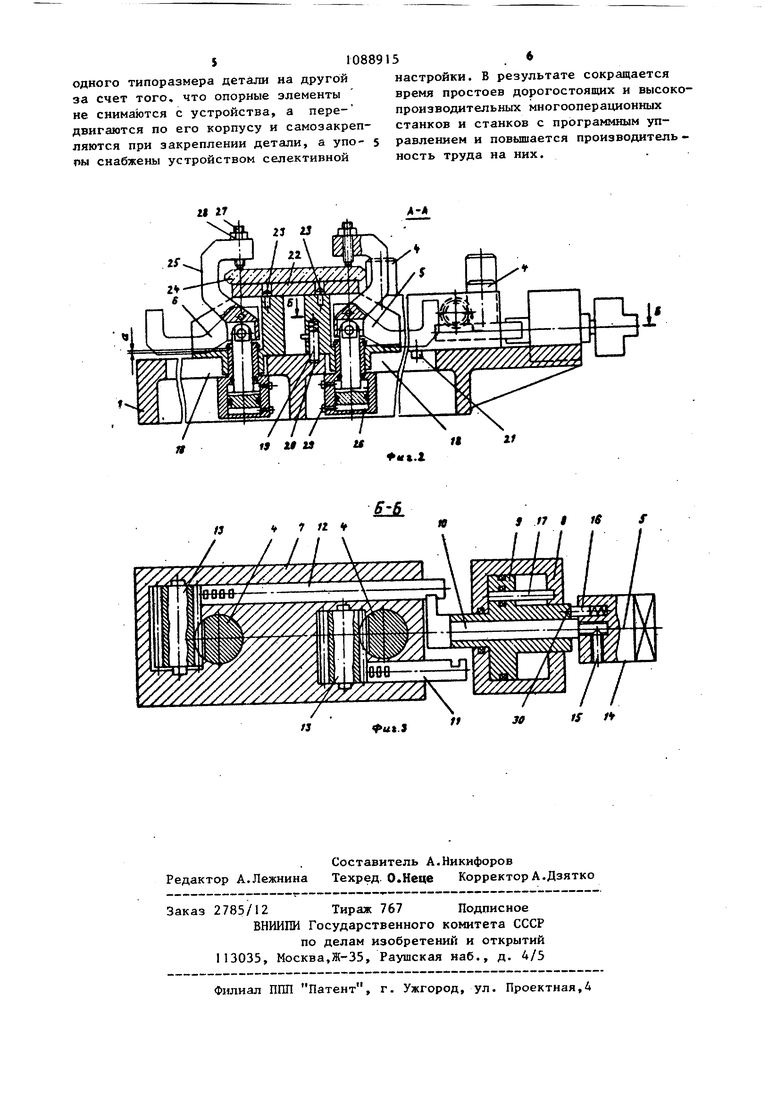

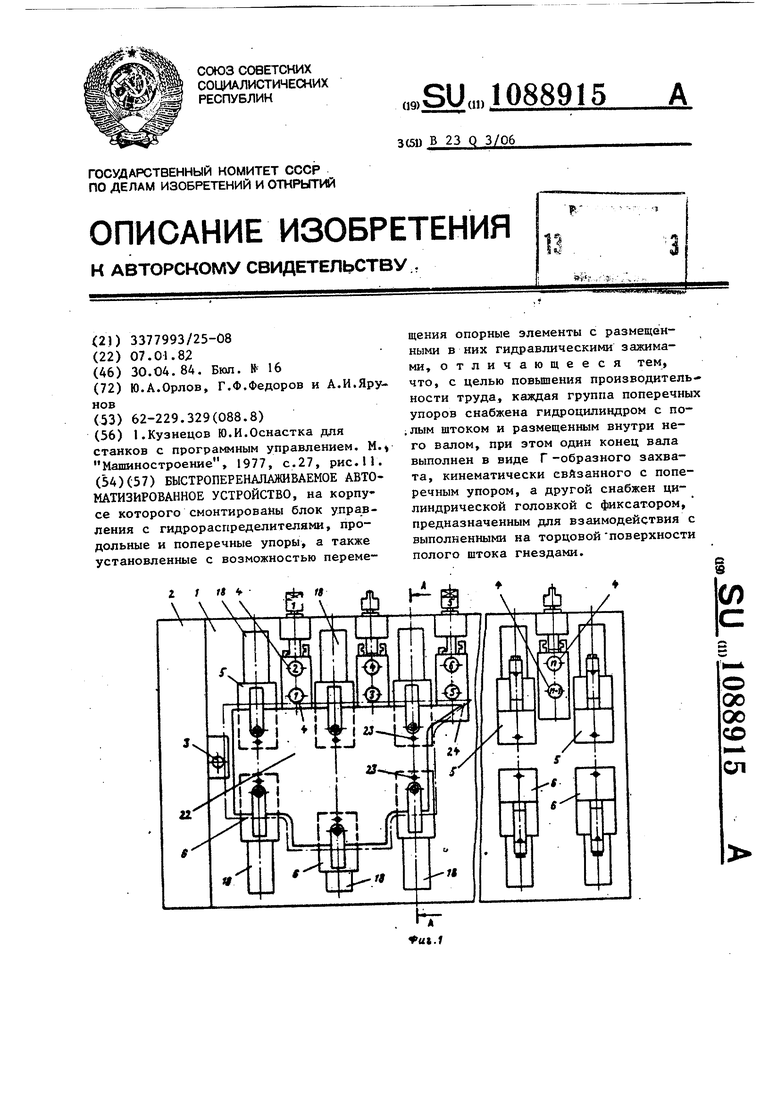

Изобретение относится к обработк материалов резанием, а именно к быстропереналаживаемым автоматизиро ванным устройствам для закрепления широкого диапазона типоразмеров лис товых деталей на .многооперационны: станках с программным управлением. Известно быстропереналаживаемое автоматизированное устройство, на . корпусе которого смонтированы блок управления с гидрораспределителями, продольные и поперечные упоры, а также установленные с возможностью перемещения опорные элементы с размещенными в них гидравлическими зажимами С 1 3. Однако недостаточно высокая прои водительность труда обусловлена зна чительными затратами времени на пер наладку известного устройства. Цель изобретения - повышение про изводительнчэсти труда путем сокраще ния времени на переналадку устройства при переходе к обработке друго го типоразмера деталей. Указанная цель достигается тем, что в быстропереналаживаемом автоматизированном устройстве, на корпу се которого смонтированы блок управ ления с гидрораспределителями, продольные и поперечные упоры, а также установленные с возможностью перемещения опорные элементы с размещен ными в них гидравлическими зажимами каждая группа поперечных упоров сна жена гидроцилиндром с полым штоком и размещенным внутри него валом, при этом один конец вала выполнен в вид Г-образного захвата, кинематически связанного с поперечным упором, а другой снабжен цилиндрической головкой с фиксатором, предназначенным для взаимодействия с выполненными на торцовой поверхности полого штока гнездами. Такое выполнение устройства позволит повысить производительность труда за счет сокращения времени на его переналадку. На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2. На корпусе 1 устройства установле ны блок 2 управления с гидрораспределителями, продольный выдвижной упор 3 с приводом от гидроцилиндра (не показан), два ряда поперечных 2 5 выдвижных упоров k и два ряда опорных элементов 5 и 6. Поперечные упоры 4 попарно смонтированы в колодках 7 и имеют привод от гидроцилиндра 8. В полом порщне-штоке 9 гидроцилиндра 8 поворотно установлен вал с Гобразным захватом 10, который по необходимости кинематически может быть связан с одной из реек 11 и J2 или отсоединен от них. Рейки И и 12 через шестерни 13 связаны с соответствующим выдвижным упором 4. Головка 14, установленная на другом резьбовом конце вала с захватом 10, застопорена винтом 15 и может быть зафиксирована в трех положениях относительно поршня-штока 9 подпружиненным фиксатором 16. Шток-поршень 9 удерживается от проворота скалкой 17. Все поперечные вьщвижные упоры 4 пронумерованы в устройстве от 1 до п . Их номера выгравированы на их торцах. На наружной цилиндрической поверхности головок 14 в местах, соответствующих сцеплению захвата 10 с рейкой II и 12, также выгравированы цифры, соответствующие номерам поперечных выдвижных упоров 4, с которыми они соединяются. В местах, соответствующих расцеплению захвата 10 с рейками II и 12, на головках 14 выгравирован 0. Опорные элементы 5 и 6 смонтированы на корпусе I с возможностью настроечного перемещения по пазам 18, причем ряд опорных элементов 5 снабжен подпружиненным фиксатором 19, входящим в пазы 20 и 21 на корпусе 1 и определяющим их положение относительно одного из продольных рядов поперечных выдвижных упоров 4. Положение ряда опорных элементов 6 определяется имитатором 22 детали, который своими гнездами фиксируется пд жестким фиксаторам 23 опорных элементов 5 и 6. Имитатор 22 детали копирует наружный контур закрепляемой детали 24 с некоторым занижением, создает под закрепляемой деталью 24 сплошную поверхность и одновременно обеспечивает поднятие базовой поверхности выше базовой плоскости опорных элементов 5 и 6, создавая возможность режущему инструменту проходить над незадействованными для каких-либо деталей опорными элементами 5 и 6. В опорных элементах 5 и 6 смонтированы откидывающиеся ниже базовой плоскости опорных элементов 5 и 6 зажимь 31 25 с приводом от гидроцшшндров 26,что обеспечивает возможность производить установку и снятие детали вдоль базо вой плоскости и не ограничивает вели чину наружного диаметра режущего инструмента. Гидроцилиндры 26 смонтированы на корпусе 1 со стороны, обратной плоскости настроечного перемещения опорных элементов 5 и 6, и выполнены плавающими вдоль их оси на величину а для обеспечения крепления опорных элементов в момент закрепления детали 24. Для обеспечения надежности контро ля срабатывания зажимов и упрощения настройки гидроцилиндры 26 зажимов снабжены устройством дистанционного контроля их работы по сливу масла из полости гидроцилиндров обратной рабо чей (не показано }, что дает возможность упростить контроль и отказаться от установки конечных выключателе в рабочей зоне зажимов. Управление работой гидроцилиндров 26 зажимов производится гидрораспределителями с электрическим приводом от программы станка. Выполнение на устройстве двух рядов поперечных выдвижных упоров 4 обеспечивает дополнительное расщирение диапазона размеров закрепляемых деталей 24. Количество опорных элементов 5 и 6 и выдвижных упоров 4 определяетс величиной продольного рабочего хода станка и расстоянием между опорными элементами 5 или 6. Для настройки на толщину зажимаемой детали 24 служит винт 27с контргайкой 28. Гидравлические шлан- ги 29 размещены вне рабочей зоны в нижней полости корпуса 1. Фиксатор 16 взаимодействует с гнездами 30, выполненными на торцовой поверхности поршня-штока 9. Устройство работает следующим образом. В исходном положении перед настро кой все упоры 3 и 4 находятся в утоп ленном положении, а зажимы 25 - в откинутом.Настройку ведут по техноло гической карте, в которой указаны номера двух упоров, которые необходимо использовать. Для этого поворачивают головки 15, управляющие этими упорами, до появления выгравирова ного на них номера заданного упора и щелчка фиксатора 16 (для случая, по154казанного на фнг.1, это упоры под номером 1 и 5) .Головки 14 остальных упоров поворачивают до появления на них гравировки 0. Продольный упор 3 всегда используется один, и настраивать его не нужно. После этого заданные по технологиче ской карте опорные элементы 5 перемещают по пазам 18 и фиксируют относительно используемого ряда выдвижг. ных поперечных упоров 4 фиксатором 19, взаимодействующим со стенками по пазам 20 или 21 .(для случая на фиг.1 это паз 20) . Затем накладывают имитатор 22 детали на опорные элементы 5 так, чтобы он своим гнездом встал на фиксатор 23 опорного элемента 5, перемещением опорных элементов 6 по пазам 18 достигают совпадения фиксаторов 23 с их гнездами на имитаторе 22 детали. Настройку заканчивают. После этого включают цилиндры 8, перемещающие упоры 4 и 3. Они все управляются от одного гидрораспределителя . При этом будут выдвинуты продольный упор 3 и только те поперечные упоры 4, которые были задействованы при настройке. Остальные останутся утопленными. Зажимаемую деталь. 24 устанавливают на имитатор 22 детали и закрепляют теми зажимами -25, которые уста|новлены на используемых опорных элементах 5 и 6. Остальные зажимы 25 останутся в откинутом положении и не будут мешать обработг ке. Выключают гидроцилиндры упоров, и все упоры 4 и 3 утапливаются. Пускают станок по программе. При подходе режущего инструмента к зажиму 25 по команде программного управления управляющий им гидрораспределитепь переключается и этот зажим 25 раскрепляется и откидывается, давая проход режущему инструменту. При этом деталь 24 остается закрепленной остальными зажимами 25. После обработки освобожденного места зажим 25 по команде программного управления снова закрепляет деталь 24. При приближении режущего инструмента к следующему зажиму 25 последний аналогично автоматически освобождает место для прохода режущего инструмента. По окончании обработки все задействованные зажимы 25 отключаются. Использование предлагаемого устройства обеспечивает значительное сокращение времени на перестройку с

$10889156

одного типоразмера детали на другойнастройки. В результате сокращается за счет того, что опорные элементы время простоев дорогостоящих и высоконе снимаются с устройства, а пере-производительных многооперационных двигаются по его корпусу и самозакреп-станков и станков с программным упляются при закреплении детали, а упо- sравлением и повышается производительны снабжены устройством селективнойность труда на них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Быстропереналаживаемое приспособление | 1982 |

|

SU1123834A1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Станок для обработки графитированныхэлЕКТРОдОВ | 1979 |

|

SU841993A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1980 |

|

SU965610A2 |

| Устройство для обработки торцовых кромок зубьев цилиндрических зубчатых деталей | 1985 |

|

SU1389951A1 |

| Автоматическое поворотное делительное устройство к металлорежущему станку | 1987 |

|

SU1472215A1 |

БЫСТРОПЕРЕНАЛАЖИВАЕМОЕ АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО, на корпусе которого смонтированы блок управления с гидрораспределителями, продольные и поперечные упоры, а также установленные с возможностью перемеZ ядада ЯВГЩ й л щения опорные элементы с размещенными в них гидравлическими зажимами, отличающееся тем, что, с целью повьппения производительности труда, каждая группа поперечных упоров снабжена гидроцилиндром с по- ,лым штоком и размещенным внутри него валом, при этом один конец вала выполнен 3 виде Г-образного захвата, кинематически связанного с поперечным упором, а другой снабжен цилиндрической головкой с фиксатором, предназначенным для взаимодействия с выполненными на торцовойповерхности полого штока гнездами. 1 IS

V г м / / /1 / I tf fS f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М | |||

| Машиностроение, 1977, с.27, рис.1} | |||

Авторы

Даты

1984-04-30—Публикация

1982-01-07—Подача