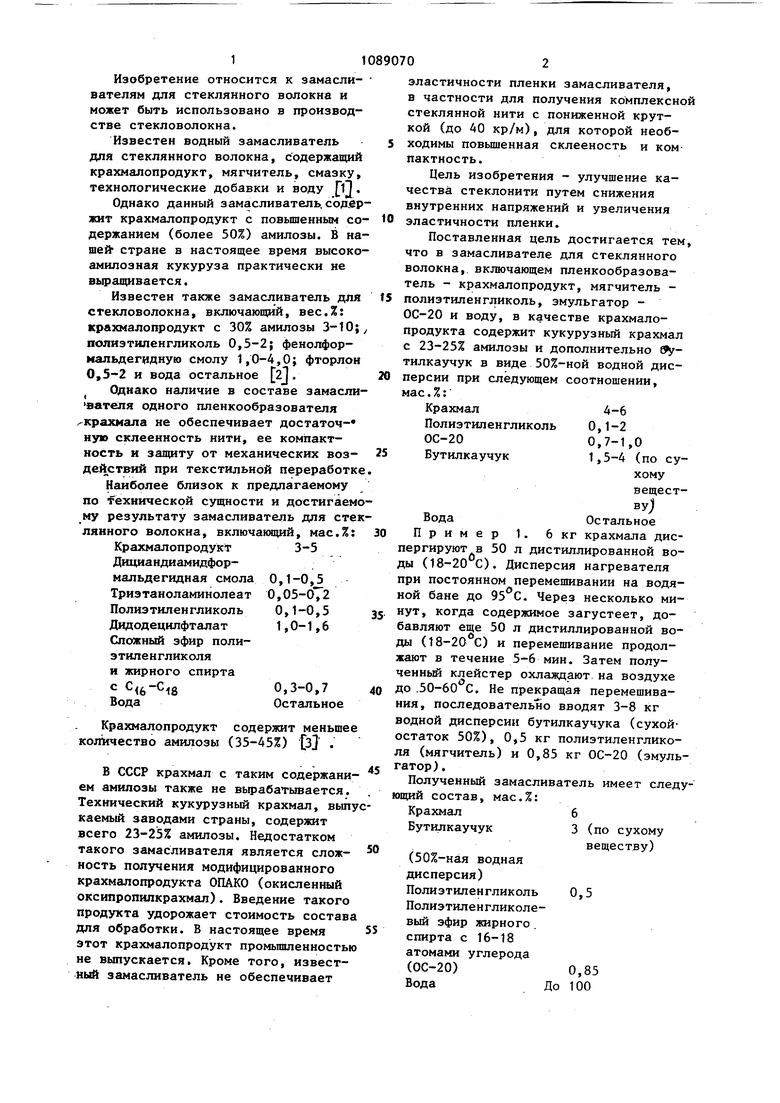

00 ;О Изобретение относится к замасливателям для стеклянного волокна и может быть использовано в производстве стекловолокна. Известен водный замасливатель для стеклянного волокна, содержащий крахмалопродукт, мягчитель, смазку, технологические добавки и воду ij. Однако данный замасливатель, содер жит крахмалопродукт с повышенным со держанием (более 50%) амилозы. В на ше стране в настоящее время высоко амилозная кукуруза практически не выращивается. Известен также замасливатель для стекловолокна, включающий, вес.%; крахмалопродукт с 30% амилозы 3-10; полизтиленгликоль 0,5-2; фенолформальдегидную смолу 1,0-4,О; фторлон 0,5-2 и вода остальное 2j. Однако наличие в составе замасли ватепя одного пленкообразователя -крахмала не обеспечивает достаточ- ную склеенность нити, ее компактность и защиту от механических воздействий при текстильной переработк Наиболее близок к предлагаемому по 1 ехнической сущности и достигаем му результату замасливатель для сте лянного волокна, включакхций, мас.%: Крахмалопродукт Дш иандиамидфор0,1-0,5 мальдегидная смола О,05-072 Триэтаноламинолеат 0,1-0,5 Полиэтиленгликоль 1,0-1,6 Дидодецилфталат Сложн лй зфир полиэтиленгликоляи жирного спирта 0,3-0,7 с Остальное Крахмалопродукт содержит меньшее количество амилозы (35-45%) |зЗ . В СССР крахмал с таким содержанием амилозы также не вырабатывается. Технический кукурузный крахмал, вьту каемый заводами страны, содержит всего 23-25% амилозы. Недостатком такого замасливателя является сложность получения модифицированного крахмалопродукта ОПАКО (окисленный оксипропилкрахмал). Введение такого продукта удорожает стоимость состава для обработки. В настоящее время этот крахмалопродукт промьшшенностью не выпускается. Кроме того, известный замасливатель не обеспечивает эластичности пленки замасливателя, в частности для получения комплексной стеклянной нити с пониженной круткой (до 40 кр/м), для которой необходимы повышенная склееность и компактность. Цель изобретения - улучшение качества стеклонити путем снижения внутренних напряжений и увеличения эластичности пленки. Поставленная цель достигается тем, что в замасливателе для стеклянного волокна, включающем пленкообразователь - крахмалопродукт, мягчитель полизтиленгликоль, эмульгатор ОС-20 и воду, в качестве крахмалопродукта содержит кукурузный крахмал с 23-25% амилозы и дополнительно тилкаучук в виде 50%-ной водной дисперсии при следующем соотношении, мае.%: Крахмал4-6 Полиэтиленгликоль 0,1-2 ОС-200,7-1,0 Бутилкаучук 1,5-4 (по сухомувеществу) ВодаОстальное Пример 1. 6 кг крахмала дисергируют в 50 л дистиллированной воы (18-20 С). Дисперсия нагревателя ри постоянном перемешивании на водяой бане до . Через несколько миут, когда содержимое загустеет, доавляют еще 50 л дистиллированной воы (18-20 С) и перемешивание продолают в течение 5-6 мин. Затем полуенньй клейстер охлаждают на воздухе о .50-60 С. Не прекращая перемешиваия, последовательно вводят 3-8 кг одной дисперсии бутилкаучука (сухойстаток 50%), 0,5 кг полиэтиленгликоя (мягчитель) и 0,85 кг ОС-20 (эмульатор). Полученный замасливатель имеет следущий состав, мас.%: Крахмал Бутилкаучук 3 (по сухому веществу) (50%-ная водная дисперсия) Полиэтиленгликоль Полиэтиленгликолевый эфир жирного спирта с 16-18 атомами углерода (ОС-20) ВодаДо Пример 2. Замасливат ,вят аналогично примеру 1 при ющем соотношении компонентов Крахмал 1,5 ( Бутилкаучук (50%-ная водная в дисперсия) Полйэтиленгликоль До 100 Пример 3. Состав зам ля, мас.%: Крахмал5 Бутилкаучук 3 (50%-ная водная дисперсия) Полйэтиленгликоль 0,5 Полиэтиленовый эфир жирного спирта с 16-18 атомами углерода (ОС-20) 0,85 ВодаДо 100. В таблице приведены резуль сравнительных испытаний. Из таблицы видно, что пре емый Замасливатель позволяет коэффициент трения стеклонити, увеличить число циклов истирания в пет .ле, понизить внутренние напряжения (тем самым повысив эластичность пленки на стекловолокне, что .приводит к улучшению технологических свойств нити при переработке (ткачестве скручивании). Стеклонить, полученная с применением замасливателя с содержанием компонентов ниже нижнего предела и вьш1е верхнего предела, характеризуется низким числом циклов истирания в петле и большой величиной внутренних напряжений, что затрудняет последующую переработку стеклонити. Состав не требует специального сорта крахмала. Технология получения его не сложная. Специального оборудования для его приготовления не требуется в отличие от получения крахмала по прототипу, где используется реактор с давлением. При использовании предлагаемого состава качество стеклонити повышается, улучшаются ее технологические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки стекловолокна | 1982 |

|

SU1085946A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2014303C1 |

| Замасливатель для стекловолокна | 1977 |

|

SU697410A1 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

| Замасливатель для стекловолокна | 1982 |

|

SU1060588A1 |

| Состав для обработки стекловолокна | 1987 |

|

SU1578096A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2015126C1 |

| Замасливатель для стеклянного волокна | 1989 |

|

SU1655930A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| Состав для обработки стеклянного волокна | 1986 |

|

SU1362722A1 |

ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА, включающий пленкообразователь - крахмалопррдукт, мягчительполиэтиленгликоль, эмульгатор - ОС-20 и воду, о тличающий с я тем, что, с целью улучшения качества стеклонити путем снижения внутренних напряжений и увеличения эластичности пленки, в качестве крахмалопродукта он содержит кукурузный крахмал с 2325% амилозы и дополнительно бутилкаучук в виде 0%-ной водной дисперсии при следующем соотношении компонентов, мас.%: 4-6 Крахмал Полиэтилен0,1-2 гликоль ОС-20 0,7-1,0 1,5-4 (по сухоБутилкаучук му вещест(Л ву) Вода Остальное

3800

0,48

Известный

Необходим специальный сорт крахмала. Сложная технология получения крахмалопродукта. Усложненная технология приготовления замасливателя

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3265516, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-04-30—Публикация

1982-09-28—Подача