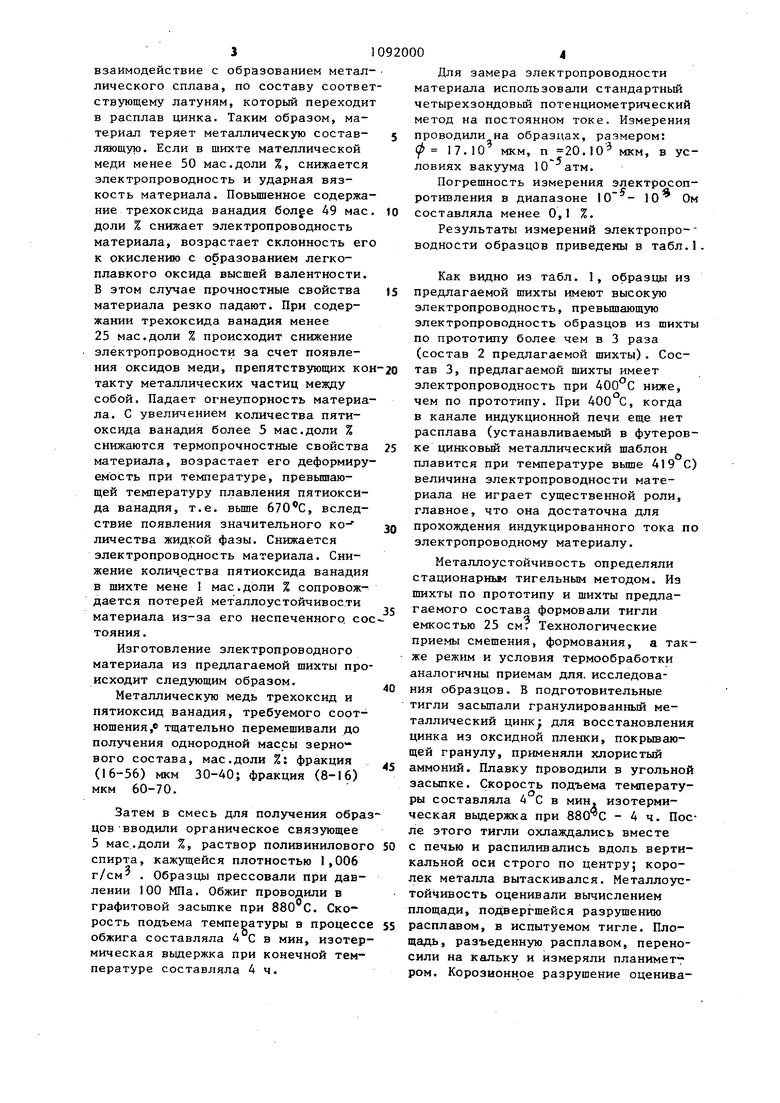

Изобретение относится к огнеупор ной промьшшенности и может быть использовано в цветной металлургии, в частности для изготовления электропроводных участков футеровки индукционных канальных печей при плавке. цинка и его сплавов. Известен электропроводный материал, содержащий диоксид циркония, металлический никель, нитевидные кристаллы карбида кремния Ij . Недостатком этого материала является разложение карбида кремния в результате химического взаимодействи на контакте с -расплавом цинка. Изме няется первоначальный фазовый состав материала, следовательно, нарушается стабильность электрофизических свойств. Кроме того, режим горячего прессования при 1300 С затрудняет технологический процесс вследствие наличия в материале металлической составляющей, которая склонна к окис лению в процессе нагрева неуплотненного материала, т.е. последний имее низкую металлоустойчивость и сложность в изготовлении. Наиболее близкой к предлагаемой является щихта для изготовления озлектропроводного материала, содержащая металлический хром (металлический компонент), хромит редкоземельного элемента или иттрия, монокристаллический наполнитель (стабилизированньш диоксид циркония) и фосфатное связующее Т2 . Недостаток этого материала - невы сокая металлоустойчивость на контакт с оксидом цинка, которьй образуется при окислении расплава и паров цинка пропитывающих рабочую зону футеровки. Наблюдается химическое взаимодействие хромитов с оксидом цинка, процесс сопровождается фазовыми превращениями, разрыхлением футеровки и дальнейшим ее разрушением эрозионным воздействием расплава при рабо те индукционной канальной печи. Кроме того, известный материал харак теризуется низкой электропроводност в интервале температур 400-800®С, которая не обеспечивает высокой концентрации и излома линий электрического тока в плавильном канале на электропроводном участке футеровки, что снижает эффект повьшения конвективного теплообмена при плавке цинка и его сплавов, следовательно, снижается стойкость футеровки индукционной канальной печи. Цель изобретения - повышение электропроводности материала при 400800 С и обеспечение его металлоустойчивостиь к расплаву цинка и его сплавов. Поставленная цель достигается тем, что щихта для изготовления электропроводного материала, содержащая ок;сиды и металлический компонент, в качестве оксидов щихта содержит трехоксид и пятиоксид ванадия в качестве металлического компонента - металлическую медь при следующем соотнощении компонентов, мас.%: Трехоксид ванадия 25 -49 Пятиоксид ванадия 1 -5 Металлическпя медь Остальное Данное предложение решает задачу создания огнеупорного материала с повышенной электропроводностью, металл оустойчиво го к расплаву цинка и его сплавам и предназначенного для увеличения стойкости футеровки индукционных канальных печей. Сущность предложения заключается в использовании электропроводных свойств металлической меди и трехоксида ванадия, огнеупорного свойства трехоксида ванадия и низкой температуры плавления пятиоксида ванадия для. получения в материале связующей фазы. При нагреве материала происходит частичное окисление металлической меди при до монооксида.Начиная с 600 С,монооксид окисляется до диоксида. При 670 С появляется жидкая фаза, расплавляется пятиоксид ванадия,который частично взаимодействует с металлической медью или продуктами ее окисления. В дальнейшем происходит кристаллизация из расплава медной ванадиевой бронзы, являющейся в расплаве промежуточным слоем, связывающим металлическую и оксидную фазы, что придает материалу высокие термопрочностные свойства. В последующей стадии при нагреве до 880 С процесс спекания идет по твердофазному механизму, происходит образование стабильной в данных условиях медной ванадиевой бронзы. При содержании металлической меди в шихте более 70 мае. доли % снижается металлоустойчивость материала в расплаве цинка. Происходит взаимодействие с образованием металлического сплава, по составу соотве ствующему латуням, который переходи в расплав цинка. Таким образом, материал теряет металлическую составляющую. Если в шихте мателлической меди менее 50 мае.доли %, снижается электропроводность и ударная вязкость материала. Повьппенное содержа ние трехоксида ванадия 49 мае доли % снижает электропроводность материала, возрастает склонность ег к окислению с образованием легкоплавкого оксида высщей валентности. В этом случае прочностные свойства материала резко падают. При содержании трехоксида ванадия менее 25 мае.доли % происходит снижение электропроводности за счет появления оксидов меди, препятствующих ко такту металлических частиц между собой. Падает огнеупорность материа ла. С увеличением количества пятиоксида ванадия более 5 мае.доли % снижаются термопрочностные свойства материала, возрастает его деформиру емость при температуре, превышающей температуру плавления пятиоксида ванадия, т.е. вьше 670С, вследствие появления значительного количества жидкой фазы. Снижается электропроводность материала. Снижение колич.ества пятиоксида ванадия в шихте мене 1 мае.доли % сопровождается потерей металлоустойчивос.ти материала из-за его неспеченного, со тояиия. Изготовление электропроводного материала из предлагаемой шихты про исходит следующим образом. Металлическую медь трехоксид и пятиоксид ванадия, требуемого соотношения, тщательно перемешивали до получения однородной массы зерно вого состава, мае.доли %: фракция (16-56) мкм 30-40; фракция (8-16) мкм 60-70. Затем в смесь для получения обра цов вводили органическое связующее 5 мае., доли %, раствор поливиниловог спирта, кажущейся плотностью 1,006 г/см . Образцы прессовали при давлении 100 МПа. Обжиг проводили в графитовой засьшке при 880 С. Скорость подъема температуры в процесс обжига составляла 4 С в мин, изотер мическая вьщержка при конечной температуре составляла 4ч. Для замера электропроводности материала использовали стандартный четырехзондовый потенциометрический метод на постоянном токе. Измерения проводили на образцах, размером: . 10 мкм, п 20.10 мкм, в условиях вакуума 10 атм. Погрешность измерения электросопротивления в диапазоне 10 - 10 Ом составляла менее 0,1 %. Результаты измерений электропро-водности образцов приведены в табл.1. Как видно из табл. 1, образцы из предлагаемой шихты имеют высокую электропроводность, превьш1ающую электропроводность образцов из шихты по прототипу более чем в 3 раза (состав 2 предлагаемой шихты). Состав 3, предлагаемой шихты имеет электропроводность при ниже, чем по прототипу. При 400 С, когда в канале индукционной печи еще нет расплава (устанавливаемый в футеровке цинковый металлический шаблон плавится при температуре вьш1е 419 С) величина электропроводности материала не играет существенной роли, главное, что она достаточна для прохождения индукцированного тока по электропроводному материалу. Металлоустойчивость определяли стационарньм тигельным методом. Из шихты по прототипу и шихты предлагаемого состава формовали тигли емкостью 25 смт Технологические приемы смешения, формования, а также режим и условия термообработки аналогичны приемам для. исследования образцов. В подготовительные тигли засыпали гранулированный металлический цинк для восстановления цинка из оксидной пленки, покрывающей гранулу, применяли хлористый аммоний. Плавку проводили в угольной засьшке. Скорость подъема температуры составляла 4 С в мин. изотермическая выдержка при - 4 ч. После этого тигли охлаждались вместе с печью и распиливались вдоль вертикальной оси строго по центру5 королек металла вытаскивался. Металлоустойчивость оценивали вычислением площади, подвергшейся разрушению расплавом, в испытуемом тигле. Площадь, разъеденную расплавом, переносили на кальку и измеряли планиметр ром. Корозионнре разрушение оценивали в % отношении первоначальной площади тигля к площади, разъеденной расплавом. Кроме того, определяли фазовый состав реакционной зоны тиглей.

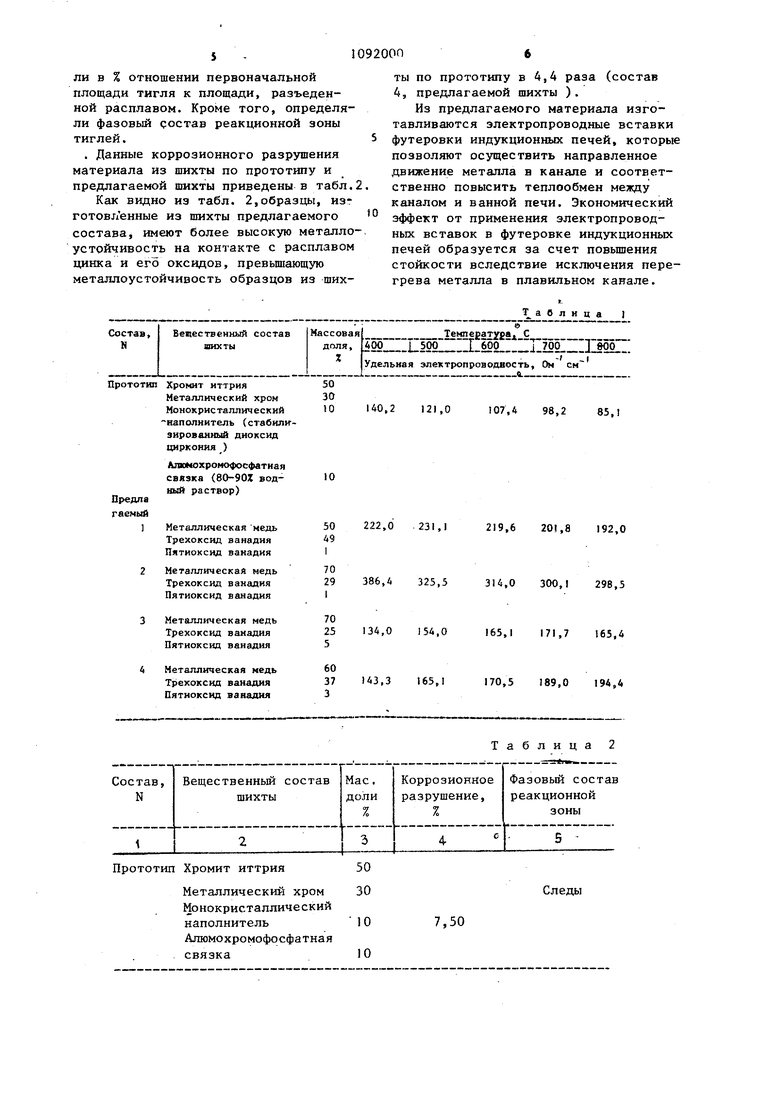

. Данные коррозионного разрушения материала из шихты по прототипу и предлагаемой шихты приведены в табл.2

Как видно из табл. 2,образцы, изг готовленные из шихты предлагаемого состава, имеют более высокую метаплоустойчивость на контакте с расплавом цинка и его оксидов, превьш1ающую металлоустойчивость образцов из шихСостав, N

Прототип наполнитель Сстабилкзированный диоксид циркония } Ллюмохромофосфатиая связка (80-90Z водный раствор) Оредла гаемый 50 222,0 231, Металлическаямедь Трехоксид ванадия Пятиохсид ванадия Металлическай медь 29 386,4 325, Трехоксид ванадия Пятиоксид ванадия 3Металлическая медь 25 134,0 154,0 Трехоксид ванадия Пятиоксид ванадия 4Металлическая медь 37 143,3 165,1 Трехоксид ванадия Пятиоксид ванадия

ты по прототипу в 4,4 раза (состав 4, предлагаемой шихты ).

Из предлагаемого материала изготавливаются электропроводные вставки футеровки индукционных печей, которые позволяют осуществить направленное движение металла в канале и соответственно повысить теплообмен между каналом и ванной печи. Экономический эффект от применения электропроводных вставок в футеровке индукционных печей образуется за счет повышения стойкости вследствие исключения перегрева металла в плавильном канале.

Т а о л и ц а I 19,6 20,8 192,0 14,0 300,1 298,5 65,1 171,7 165,4 70,5 189,0 194,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав покрытия | 1983 |

|

SU1159911A1 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| Огнеупорная масса для футеровки индукционных тигельных печей | 1985 |

|

SU1301811A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| ЭЛЕКТРОМАГНИТНАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ГОРИЗОНТАЛЬНЫМ МАГНИТОПРОВОДОМ И МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539237C2 |

| ЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С U-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539490C2 |

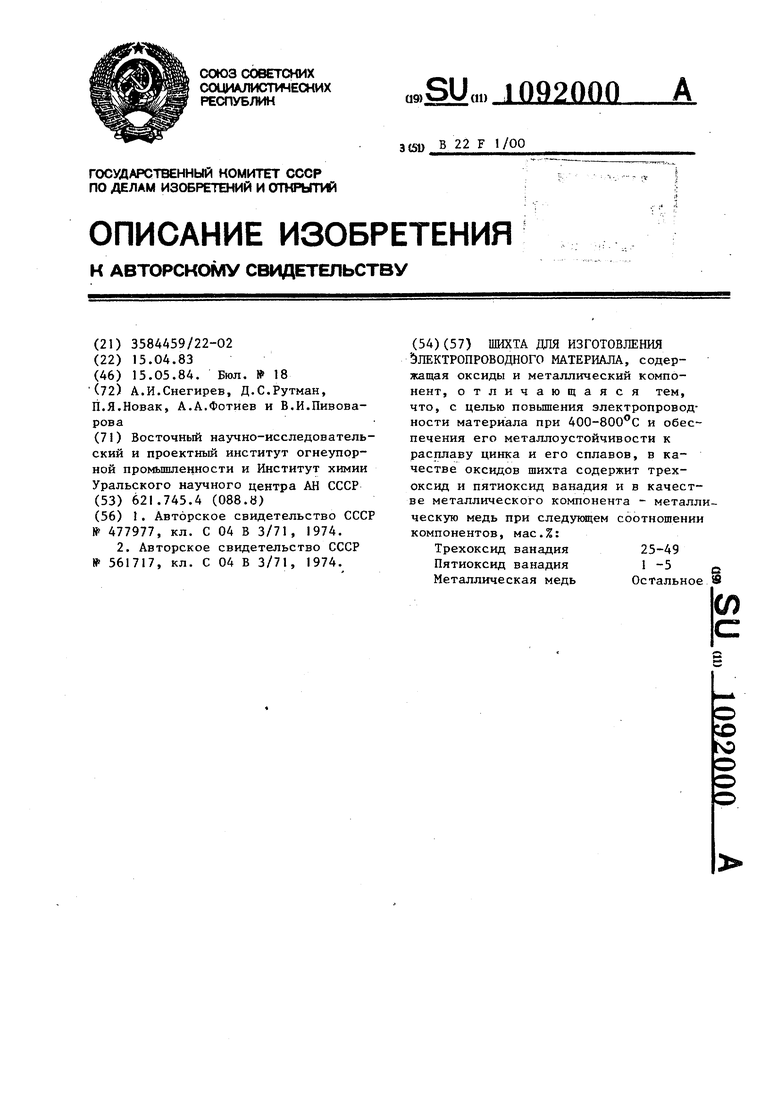

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА, содержащая оксиды и металлический компонент, отличающаяся тем, что, с целью повышения электропроводности материала при 400-800 с и обеспечения его металлоустойчивости к расплаву цинка и его сплавов, в качестве оксидов шихта содержит трехоксид и пятиоксид ванадия и в качестве металлического компонента - металлическую медь при следуннцем соотношении компонентов, мас.%: Трехоксид ванадия 25-49 Пятиоксид ванадия 1 -5 -j Металлическая медь Остальное в

Монокристаллический наполнитель 10 Алюмохромофосфатная связка10

Таблица 2

7,50

Примечание. Тигли состава 2 имели незначительную

пропитку, поэтому фазовый состав реакционной зоны этих тиглей не определяли .

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлокерамический материал | 1974 |

|

SU477977A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления электропроводного материала | 1974 |

|

SU561717A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-05-15—Публикация

1983-04-15—Подача