(54) СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ

1

Изобретение относится к механической обработке изделий сложной формы из твердых или хрупких материалов и может быть использовано, в частности, в оптической и в электронной промышленности для обработки сферических линз и формирования сферической фаски на полупроводниковых дисках высоковольтных диодов и тиристоров.

Известен способ абразивной обработки сферических поверхностей деталей путем перемещения инструмента относительно детали (гриба) по сферической поверхности, совпадающей со сферой инструмента 1.

Способ затслючается в свободной укладке деталей (без закрепления на грибе) и перемещении инструмента относительно деталей по сферической .поверхности, центр которой совпадает с центром сферы инструмента. При обработке деталей с малой кривизной сферической поверхности (г 10мм) этот способ не обеспечивает необходимой производительности и точности геометрической формы детали, что обусловлено малой скоростью перемещения поверхности ПОВЕРХНОСТЕЙ

инструмента относительно поверхности детали, быстрым изменением радиуса кривизны инструмента при износе и несбходимостью его замены и частыми остановками станка для установки и съема деталей.

Целью изобретения является повышение производительности и качества обработки сферических поверхностей деталей.

Поставленная цель достигается тем, что

10 используют инструмент с двумя сферическими поверхностями, имеющими больший и меньший радиусы, центры которых лежат на оси инструмента, и предназначенными для взаимодействия соответственно с грибом и деталью, которую устанавливают

5 в центре гриба, при этом отношение радиусов выбирают в пределах 0,85-0,98.

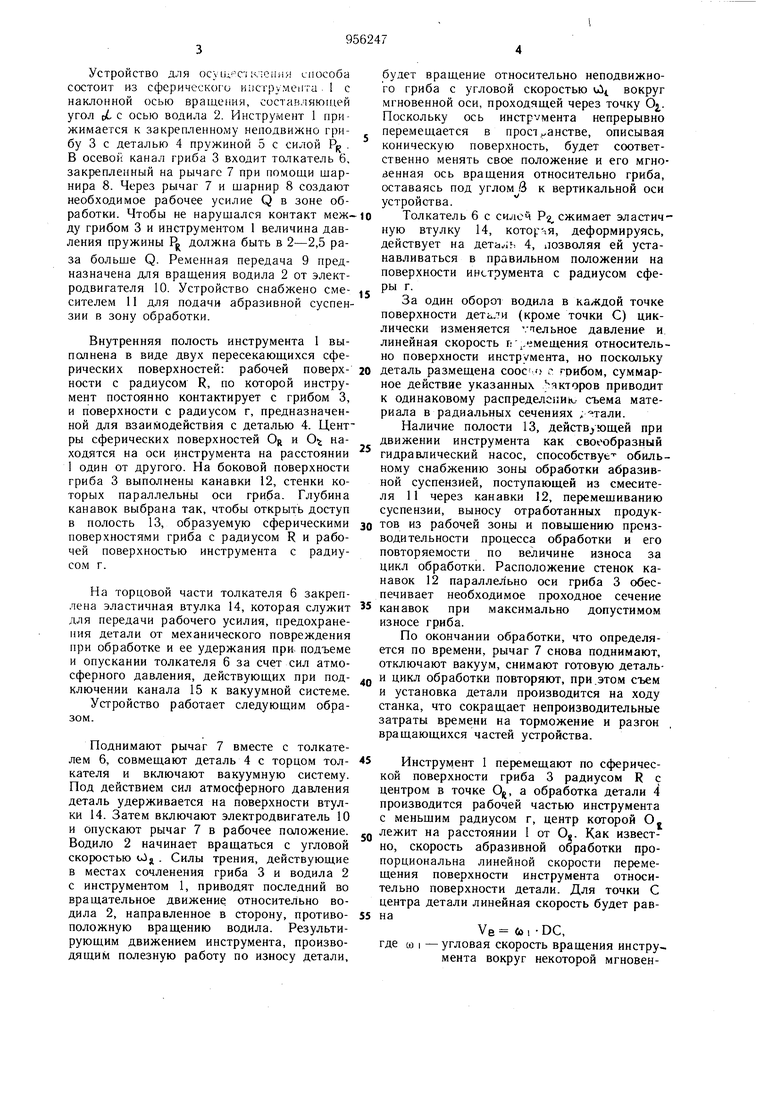

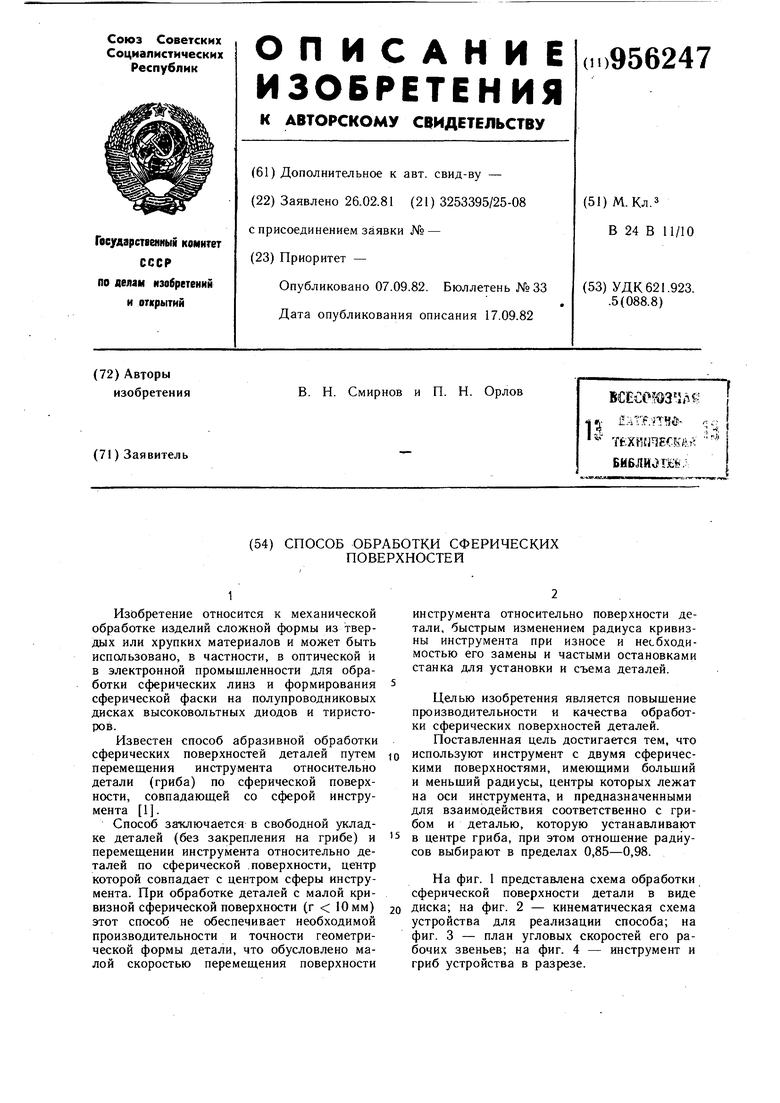

На фиг. 1 представлена схема обработки сферической поверхности детали в виде 20 диска; на фиг. 2 - кинематическая схема устройства для реализации способа; на фиг. 3 - план угловых скоростей его рабочих звеньев; на фиг. 4 - инструмент и гриб устройства в разрезе.

Устройство для ocyui- ci 1,;ени:. способа состоит из сферического ипсгрумеита с наклонной осью вращения, составляющей угол оС с осью водила 2. Инструмент 1 прижимается к закрепленному неподвижно грибу 3 с деталью 4 пружиной 5 с силой . В осевой канал гриба 3 входит толкатель 6, закрепленный на рычаге 7 при помощи шарнира 8. Через рычаг 7 и щарнир 8 создают необходимое рабочее усилие Q в зоне обработки. Чтобы не нарушался контакт между грибом 3 и инструментом 1 величина давления пружины Р| должна быть в 2-2,5 раза больше Q. Ременная передача 9 предназначена для вращения водила 2 от электродвигателя 10. Устройство снабжено смесителем 11 для подачи абразивной суспензии в зону обработки.

Внутренняя полость инструмента 1 выпсшнена в виде двух пересекающихся сферических поверхностей: рабочей поверхности с радиусом R, по которой инструмент постоянно контактирует с грибом 3, и поверхности с радиусом г, предназначенной для взаимодействия с деталью 4. Центры сферических поверхностей OR и О находятся на оси инструмента на расстоянии 1 один от другого. На боковой поверхности гриба 3 выполнены канавки 12, стенки которых параллельны оси гриба. Глубина канавок выбрана так, чтобы открыть доступ в полость 13, образуемую сферическими поверхностями гриба с радиусом R и рабочей поверхностью инструмента с радиусом г.

На торцовой части толкателя 6 закреплена эластичная втулка 14, которая служит для передачи рабочего усилия, предохранения детали от механического повреждения при обработке и ее удержания при подъеме и опускании толкателя 6 за счет сил атмосферного давления, действующих при подключении канала 15 к вакуумной системе.

Устройство работает следующим образом.

Поднимают рычаг 7 вместе с толкателем 6, совмещают деталь 4 с торцом толкателя и включают вакуумную систему. Под действием сил атмосферного давления деталь удерживается на поверхности втулки 14. Затем включают электродвигатель 10 и опускают рычаг 7 в рабочее положение. Водило 2 начинает вращаться с угловой скоростью . Силы трения, действующие в местах сочленения гриба 3 и водила 2 с инструментом 1, приводят последний во вращательное движение относительно водила 2, направленное в сторону, противоположную вращению водила. Результирующим движением инструмента, производящим полезную работу по износу детали.

будет вращение относительно неподвижного гриба с угловой скоростью ui вокруг мгновенной оси, проходящей через точку . Поскольку ось nHCTpvMeHTa непрерывно перемещается в прост .анстве, описывая коническую поверхность, будет соответственно менять свое положение и его мгновенная ось вращения относительно гриба, оставаясь под углом в к вертикальной оси устройства.

Толкатель 6 с силсА Р; сжимает эластичную втулку 14, которчя, деформируясь, действует на 4, позволяя ей устанавливаться в правильном положении на поверхности инструмента с радиусом сфеР

За один оборо водила в каждой точке

поверхности детали (кроме точки С) циклически изменяется v eльнoe давление и линейная скорость П .,емещения относительно поверхности инструмента, но поскольку

деталь размещена соос о с грибом, суммарное действие указанных якторов приводит к одинаковому распределен и к., съема материала в радиальных сечениях ; тали.

Наличие полости 13, действующей при движении инструмента как своеобразный гидравлический насос, способствуе обильному снабжению зоны обработки абразивной суспензией, поступающей из смесителя 11 через канавки 12, перемешиванию суспензии, выносу отработанных продуктон из рабочей зоны и повыщению производителъности процесса обработки и его повторяемости по величине износа за цикл обработки. Расположение стенок канавок 12 параллельно оси гриба 3 обеспечивает необходимое проходное сечение

канавок при максимально допустимом износе гриба.

По окончании обработки, что определяется по времени, рычаг 7 снова поднимают, отключают вакуум, снимают готовую детальи цикл обработки повторяют, при .этом съем и установка детали производится на ходу станка, что сокращает непроизводительные затраты времени на торможение и разгон вращающихся частей устройства.

Инструмент 1 пе{)емещают по сферической поверхности гриба 3 радиусом R с центром в точке O,j, а обработка детали 4 производится рабочей частью инструмента с меньщим радиусом г, центр которой Олежит на расстоянии 1 от О. Как известно, скорость абразивной обработки пропорциональна линейной скорости перемещения поверхности инструмента относительно поверхности детали. Для точки С центра детали линейная скорость будет равна

VE to 1 DC,

где ю I - угловая скорость вращения инструмента вокруг некоторой мгновенной оси, проходящей через центр Og гриба под угломJJ к его оси; DC - расстояние от мгновенной оси вращения до точки С.

Предыдущую формулу можно переписать иначе: Vg ш i/R + i/sin S.

При длительной работе сферические поверхности инструмента и гриба изнащиваются. Регулируя величину усилия Р пружины 5 или нагрузку Р, можно подобрать режимы обработки, при которых радиус кривизны г рабочей поверхности инструмента длительное время не изменяется или меняется медленно.

Например, увеличение 1 (или уменьщение Q) приводит к преимущественному износу поверхности инструмента с радиусом R, уменьщению диаметра d рабочей зоны инструмента и выходу детали за край этой зоны. Давление по краю рабочей зоны возрастает и, в результате, ее радиус г увеличивается.

При обработке партии деталей, выполненной в соответствии с описанным способом на экспериментальном устройстве, использован инструмент с размерами R 8,l мм, г 7,3 мм, 1 1,15 мм. Нагрузка на гриб (или инструмент) Р 11,2 Н (1,1 кг), нагрузка на деталь Q 5,6 Н (0,55 кг), скорость перемещения инструмента относительно детали Vt 0,74 м/с (при прочих равных условиях по известному способу Vc 0,65 м/с) диаметр детали D 6,7 мм, угловая скорость вращения водила 262 рад/с

-2500 об/мин), угол наклона оси инструмента ot 20°.

Данный способ рекомендуется для обработки деталей в виде диска диаметром 5- 10 мм и радиусом t. сферической поверхности 5-10 мм при отношении r/R в пределах 0,85-0,98.

Использование изобретения в сравнении с существующим способом обработки позволяет улучщить качественные показатели процесса обработки и в 3-4 раза повысить производительность труда.

Формула изобретения

Способ обработки сферических поверхностей, при котором деталь размещают на грибе, имеющем радиус, равный радиусу инструмента, которому сообщают перемещения, отличающийся тем, что, с целью повыщения производительности и качества обработки, используют инструмент с двумя сферическими поверхностями, имею.щими больший и меньший радиусы, ценгры ;(фых лежат на оси инструмента, н предназначенными для взаимодействия соответственно с грибом и деталью, которую устанавливают в центре гриба, при этом отнощение радиусов выбирают в пределах 0,85-0,98.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 703310, кл. В 24 В 11/10, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для абразивной обработки | 1983 |

|

SU1092033A1 |

| Способ абразивной обработки | 1983 |

|

SU1135609A1 |

| Устройство для обработки сферических поверхностей деталей | 1983 |

|

SU1071405A2 |

| Устройство для абразивной обработки деталей | 1982 |

|

SU1013218A1 |

| Способ абразивной обработки деталей | 1982 |

|

SU1020212A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Способ доводки деталей | 1976 |

|

SU727407A1 |

| Способ шлифовки и полировки сферических поверхностей деталей | 1976 |

|

SU737194A1 |

| Способ полирования сферических поверхностей | 1990 |

|

SU1796416A1 |

| Устройство для центробежной обработки шариков | 1979 |

|

SU899329A1 |

Гй

fl

г./

Авторы

Даты

1982-09-07—Публикация

1981-02-26—Подача