F

fvyyvw

6

О5 О1

о

Изобретение относится к механической обработке деталей из твердых или хрупких материалов и может быть использовано, в частности, в оптической и электронной промышленности для обработки плоских, асферических и сферических поверхностей таких изделий., как кварцевые резонаторы, оптические линзы, сферические шарниры, а также для формирования сферической фаски на полупроводниковых дисках высоковольтных диодов и тиристоров.

Известен способ обработки деталей плоским инструмепто.м, самоустанавливающимся по поверхности детали под действием основной, рабочей нагрузки, направленной вдоль оси инструмента, а также дополнительной, корректирующей нагрузки, приложенной по краю инструмента параллельно его оси. Применение дополнительной нагрузки, создаваемой нагрузочным роликом, позволяет изменять эпюру давления в зоне контакта поверхностей детали и инструмента и управлять ходом процесса обработки 1.

Однако применение известного способа ограничивается обработкой плоских поверхностей и близких к ним на станках с неподвижными осями рабочих звеньев.

Целью изобретения является расщирение технологических возможностей за счет обеспечения обработки сферических поверхностей па станках с круговым движением водила.

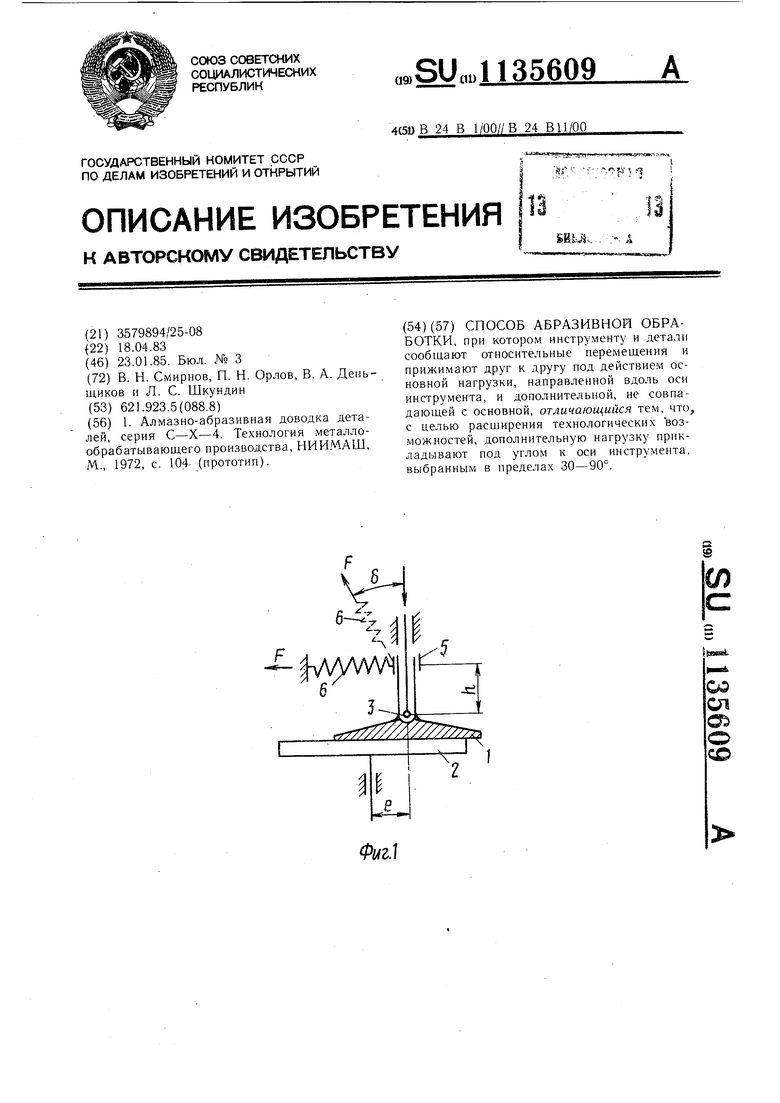

Поставленная цель достигается тем, что в способе абразивной обработки, при котором инструменту и детали сообщают относительные перемещения и прижимают друг к другу под действием основной нагрузки, направленной вдоль оси инструмента, и дополнительной, не совпадающей с основной, дополнительную нагрузку прикладывают под углом к оси инструмента, выбранным в пределах 30-90°.

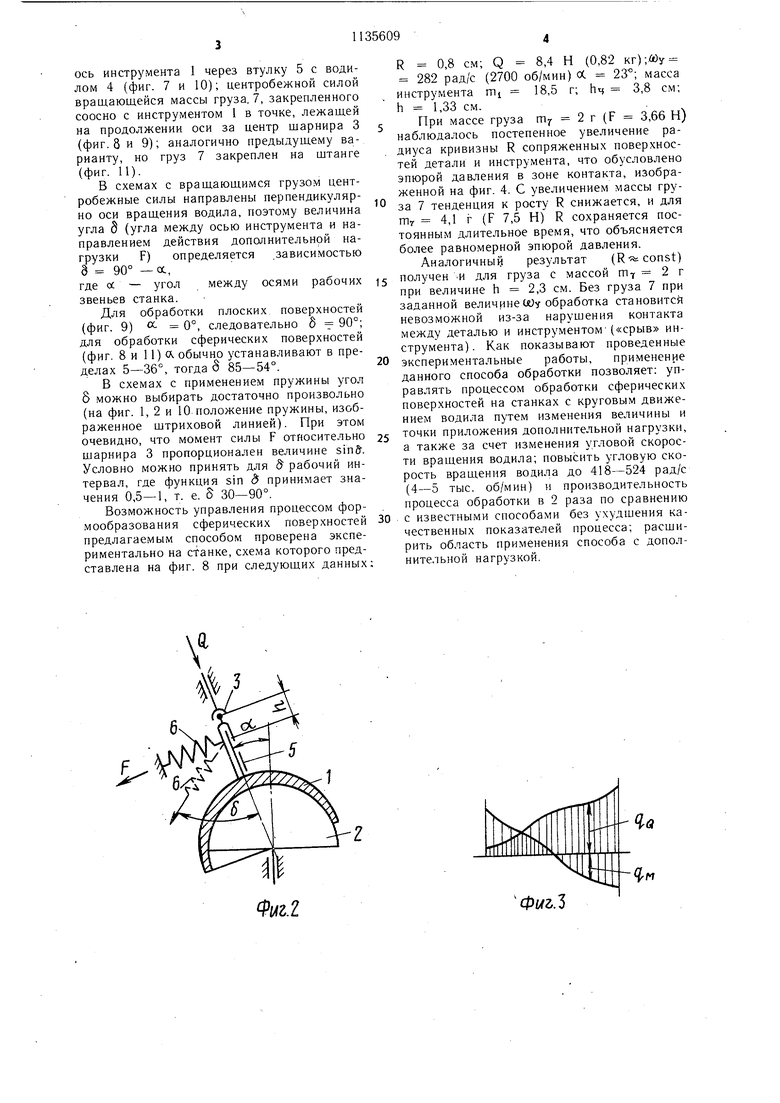

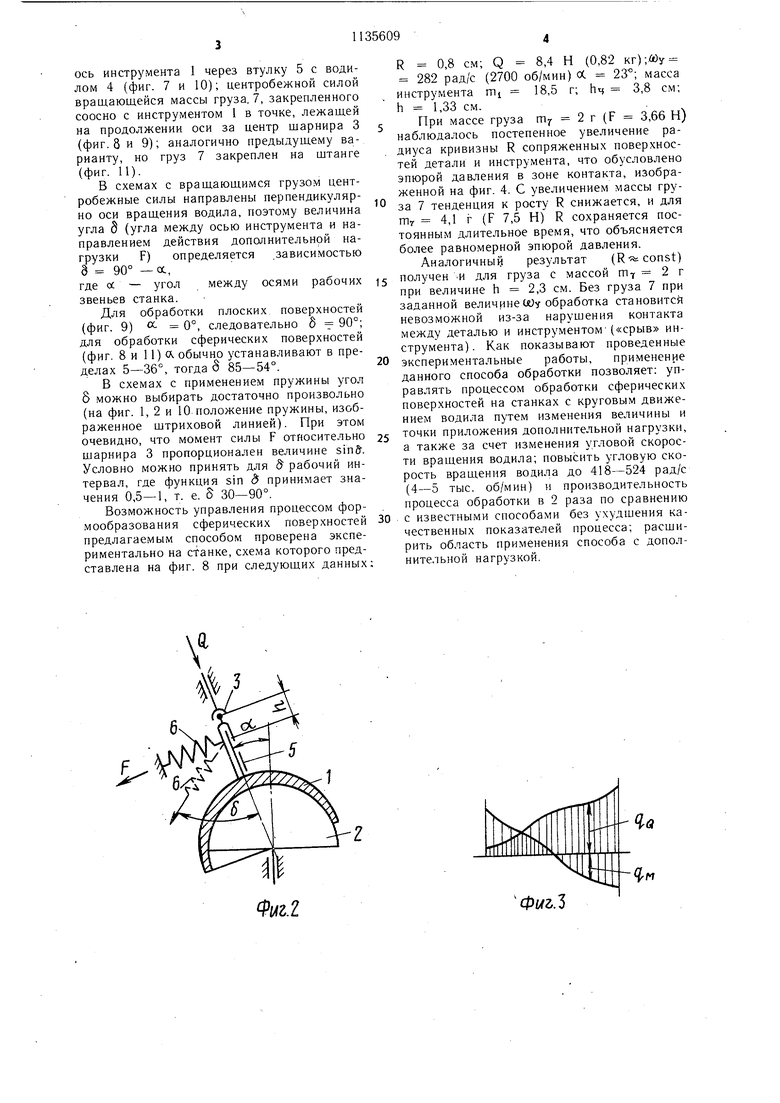

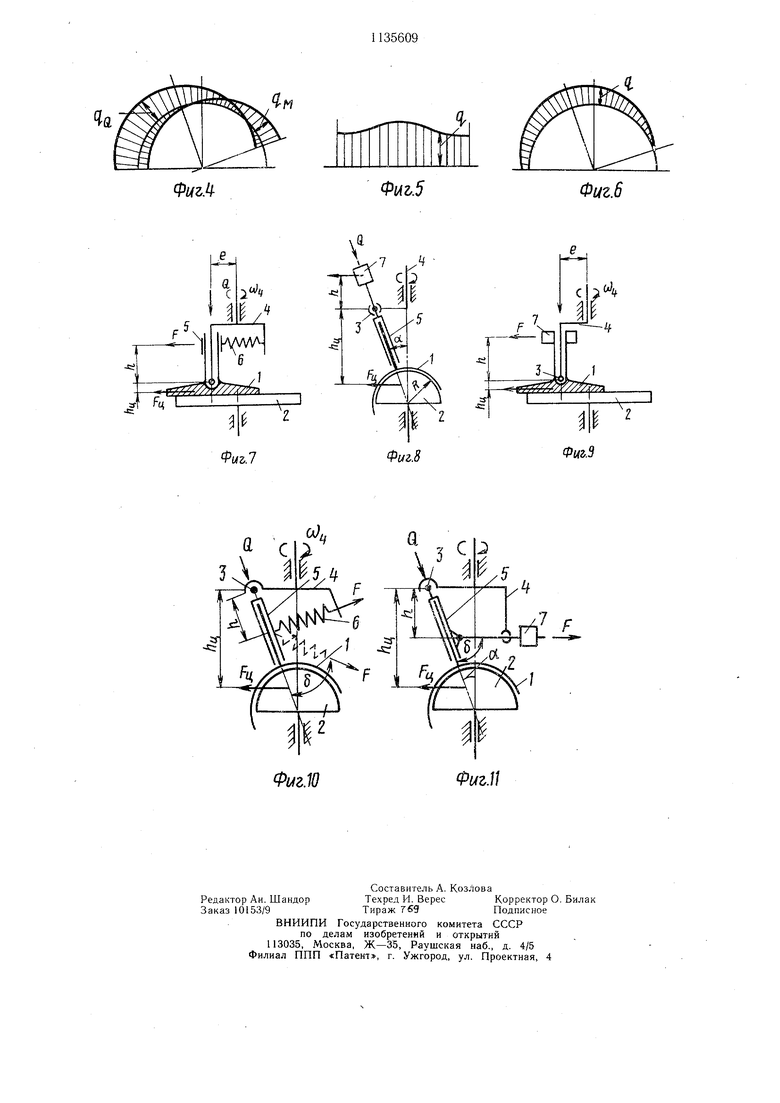

На фиг. 1 представлена схема реализации способа на станках с неподвижными осями рабочих звеньев для обработки плоских поверхностей; на фиг. 2 - то же, для обработки сферических поверхностей; на фиг. 3 и 4 - эпюры давления в зоне контакта деталь-инструмент соответственно для плоских и сферических поверхностей, когда отсутствует дополнительная нагрузка; на фиг. 5 и 6 - то же, при действии дополнительной нагрузки; на фиг. 7 - схема реализации способа на станках с круговым движением водила для обработки плоских поверхностей; на фиг. 8 - то же, для обработки сферических поверхностей; на фиг. 9- 11 - различные варианты создания дополнительной нагрузки.

Инструмент 1 самоустанавливается по поверхности детали 2 благодаря щарниру 3, передающему нагрузку Q вдоль оси инструмента 1. Приводом снабжено нижнее звено (деталь 2) в случае неподвижных осей

станка (фиГ. 1 и 2) или водило 4 при обработке на станках с круговым движением водила (фиг. 7-11). Дополнительную нагрузку F прикладывают под углом 30-90° к оси инструмента 1 на расстоянии h от щарнира 3 через втулку 5, закрепленную на оси инструмента 1 с возможностью вращения.

Обработка на станках производится с выходом инструмента за край детали, поэтому давление в зоне контакта деталь-ин струмент неравномерное. При отсутствии нагрузки F и остановленном приводе станка типичные эпюры давления g выглядят как показано на фяг. 3 и 4. Наблюдается максимум Яф на краю детали и спад давления в центральной части. Действие нагрузки F создает момент F относительно оси шарнира 3, что обуславливает появление дополнительной составляющей давления q. Суммарные эпюры q q -f q (фиг. 5 и 6) демонстрируют более равномерное распределение давления по поверхности детали при действии дополнительной нагрузки.

При работе на станках с неподвижными осями врацдения эпюра g остается близкой к статической, показанной на фиг. 5 и 6. Дополнительная нагрузка создается за счет усилия растянутой пружины 6, соединяющей втулку 5 со станиной. Изменяя усилие F пружины 6 или расстояние h можно изменять эпюру давления и управлять процессом обработки в желаемом направлении.

При вращении водила 4 на станках с круговым движением водила ось инструмента 1 описывает цилиндрическую поверхность радиусом С в случае обработки плоскостей (фиг. 7 и 9), или коническую поверхность под углом Х к оси водила 4 - при обработке сферы (фиг. 8, 0, 11). Поскольку центр массы инструмента, как правило, не совпадает с центром 3 и находится от него на расстоянии Нц, то возникает .момент центробежной силы F4 относительно шарнира 3, равный ц h,, зависящий, как известно, и от квадрата угловой скорости вращения водила Wy. Действие этого момента до определенной величины(г)уподобно действию дополнительной нагрузки F в случае неподвижных осей станка ifфиг. 1 и 2) т. е. эпюра становится более равномерной. Однако дальнейшее увеличение U)y приводит к возрастанию q в центральной зоне детали и уменьшению на краю, при этом снижается точность обработки, что заставляет ограничивать Л)у. Применение дополнительной нагрузки Fпозволяет компенсировать вредное действие центробежной силы ц и значительно повысить угловую скорость вращения водила Wy

На станках с круговым движением водила возможна реализация нескольких вариантов схем создания дополнитепьной нагрузки: усилием пружины 6, соединяющей ось инструмента 1 через втулку 5 с водилом 4 (фиг. 7 и 10); центробежной силой вращающейся массы груза, 7, закрепленного соосно с инструментом 1 в точке, лежащей на продолжении оси за центр шарнира 3 (фиг. 8 и 9); аналогично предыдущему варнанту, но груз 7 закреплен на штанге (фиг. 11). В схемах с вращающимся грузом центробежные силы направлены перпендикулярно оси вращения водила, поэтому величина угла S (угла между осью инструмента и направлением действия дополнительной нагрузки F) определяется зависимостью § 90° - о., где ос - угол между осями рабочих звеньев станка. Для обработки плоских поверхностей (фиг. 9) ос 0°, следовательно 8 90°; для обработки сферических поверхностей (фиг. 8 и 11) л обычно устанавливают в пределах 5-36°, тогда 8 85-54°. В схемах с применением пружины угол 5 можно выбирать достаточно произвольно (на фиг. 1, 2 и 10 положение пружины, изображенное штриховой линией). При этом очевидно, что момент силы F относительно шарнира 3 пропорционален величине sin&. Условно можно принять для д рабочий интервал, где функция sin д принимает значения 0,5-1, т. е. 5 30-90°. Возможность управления процессом формообразования сферических поверхностей предлагаемым способом проверена экспериментально на станке, схема которого представлена на фиг. 8 при следующих данных: R 0,8 см; Q 8,4 Н (0,82 кг);Л)у 282 рад/с (2700 об/мин) Х масса инструмента mi 18,5 г; Нч 3,8 см; h 1,33 см. При массе груза ш 2 г (F 3,66 Н) наблюдалось постепенное увеличение радиуса кривизны R сопряженных поверхностей детали и инструмента, что обусловлено эпюрой давления в зоне контакта, изображенной на фиг. 4. С увеличением массы груза 7 тенденция к росту R снижается, и для гпг 4,1 г (F 7,5 Н) R сохраняется постоянным длительное время, что объясняется более равномерной эпюрой давления. Аналогичный результат (R-a.. const) получен .и для груза с массой Шт 2 г при величине h 2,3 см. Без груза 7 при заданной величинеОУу обработка становится невозможной из-за нарушения контакта между деталью и инструментом («срыв инструмента). Как показывают проведенные экспериментальные работы, применение данного способа обработки позволяет: управлять процессом обработки сферических поверхностей на станках с круговым движением водила путем изменения величины и точки приложения дополнительной нагрузки, а также за счет изменения угловой скорости вращения водила; повысить угловую скорость вращения водила до 418-524 рад/с (4-5 тыс. об/мин) и производительность процесса обработки в 2 раза по сравнению с известными способами без ухудшения качественных показателей процесса; расщирить область применения способа с дополнительной нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для абразивной обработки | 1983 |

|

SU1092033A1 |

| Способ обработки сферических поверхностей | 1981 |

|

SU956247A1 |

| Способ абразивной обработки плоских поверхностей | 1988 |

|

SU1549730A1 |

| Устройство для абразивной обработки деталей | 1982 |

|

SU1013218A1 |

| Устройство для обработки сферических поверхностей деталей | 1983 |

|

SU1071405A2 |

| Способ диагностики точности металлорежущего станка под нагрузкой | 2022 |

|

RU2794584C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2009 |

|

RU2414341C2 |

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| Станок для взаимной автоматизированной притирки деталей шарового шарнира | 2022 |

|

RU2797803C1 |

| Способ исследования сопротивления стекол оптических деталей истиранию при полировании | 1986 |

|

SU1458173A1 |

СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ, при котором инструменту и детали сообщают относительные перемещения и прижимают друг к другу под действием основной нагрузки, направленной вдоль оси инструмента, и дополнительной, не совпадающей с основной, отличающийся тем, что, с целью расширения технологических возможностей, дополнительную нагрузку прикладывают под углом к оси инструмента, выбранным в пределах 30-90°.

%t.2

Фиг,Л

Фиг.7

Фы1.5

Фиг.6

е

f-

Ч чГ

Фиъ.

F

Фиг.10

Фиг.11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алмазно-абразивная доводка деталей, серия С-X-4 | |||

| Технология металлообрабатывающего производства, НИИМАШ, М., 1972, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1985-01-23—Публикация

1983-04-18—Подача