CD Ю Изобретение OTJIQCHTCR к нангчм ; j -; покрытий, п частности к ./ойгти;: -: для нанесения ппкрпПия ир; siapoHOii фачы методом разложения меттиоорганических соединений,, Известко устройстзо получония покрс1Тий из пар(ВОЙ ф;;;31, p;;jj(:жекием металлоорга-ически ; соп/ипи- НИИ; состояпег из корпус,, реактор;-,. Hai-ревателя j устройств ;с1;;;ачи паров метал,пооргаяических еогдилелип и отвода газообразных продуктоп их распада; ,г;яю1дсс лолу- а гь tiauni г нь;е локрытня лри TiojiiiiiijeiiHwx смлсратурах T ),, Нагрев сбработылаемой лет;ли: осуaiecTBJieii коспенныь; лагрела I-CJH через корпус реактора, и, прг кccвeHr;O лагрсги: локрыга смоП нагреваются пе толтло саг,;и де, али, но 5-1 корпус устансшк ., f pHi;e ; темлература ,- вьинв; чем дета-лк. При ларог мота,;1лоорга: л- ecкoгo соеди е:;ия н зсл-гу таакли : лроясходит 1-;х раз,ложе11ЛР че ::;лы-л; на ncbepxHOCTi-i ,лета,ли,, налг;лм,р :г впутренлеИ; но к ма анслшой , а и к а коргусе реактора,, Э.л npi;--ао,;чит к ,доле,тллтс, расхо.ау металлоор :а лил-КОЧ) соелиле-мия снижс:л К1 сч;,л;аг-;и роста локритля. ПОПЫГПе 1 Ю 3 ПСрГе1-й Л. ,, а также в рг зул ь-а- л-- лоболшчх. ра-,лг::,яений меч я,: Оор1л;,нлчес ких соелилсНИИ, налрлмслт. ма .шг1ей лонслх лос-тн дета, л корпусе: реак-гопа noFbuja ется концелт К1длл продугчтог; pacriaда в зоне реакл,ли т,; загрязня-стся н-ги покрытия,. Кроме тотча. устройс-ттзо предказначег-о только д,;;Я лсигучени;;; покрытнй ;ia деталях одного типа размероз, та:: кат-; л-);-, размерог ,Баемой ;и;1а,мм требугат из1Л:-оз,.-- ГЛля для чих. iipaK-i--чески всех ос л-л1л 1х . 1-акже устройсТчо -ансс,. ния noxphirifi из ларслл й (га--:очол) фазы5 содерлглцее ко|)луа осаклчл а, нагреватель л систен:, тю-П г ларов метадлооргаг;Ичееколо еоедл 1енля л s,-, отвода глззообра зных 1Л)олуктои лх сллл ложения. Иагреп образпов к р€ч1К-горе осу1цеств,1яе1Чя КОСБЁЛНЫН лаглс-зате-лем через корпус реактора, я;л1рлмел резнстнвиым, размепллгным ла Enieiuie;- -, поверхности р Лпл:1ра. Тед, поступает за слег клняе:чл,ки л из,1у 1ллл1Уса пеактора Г2 ;,

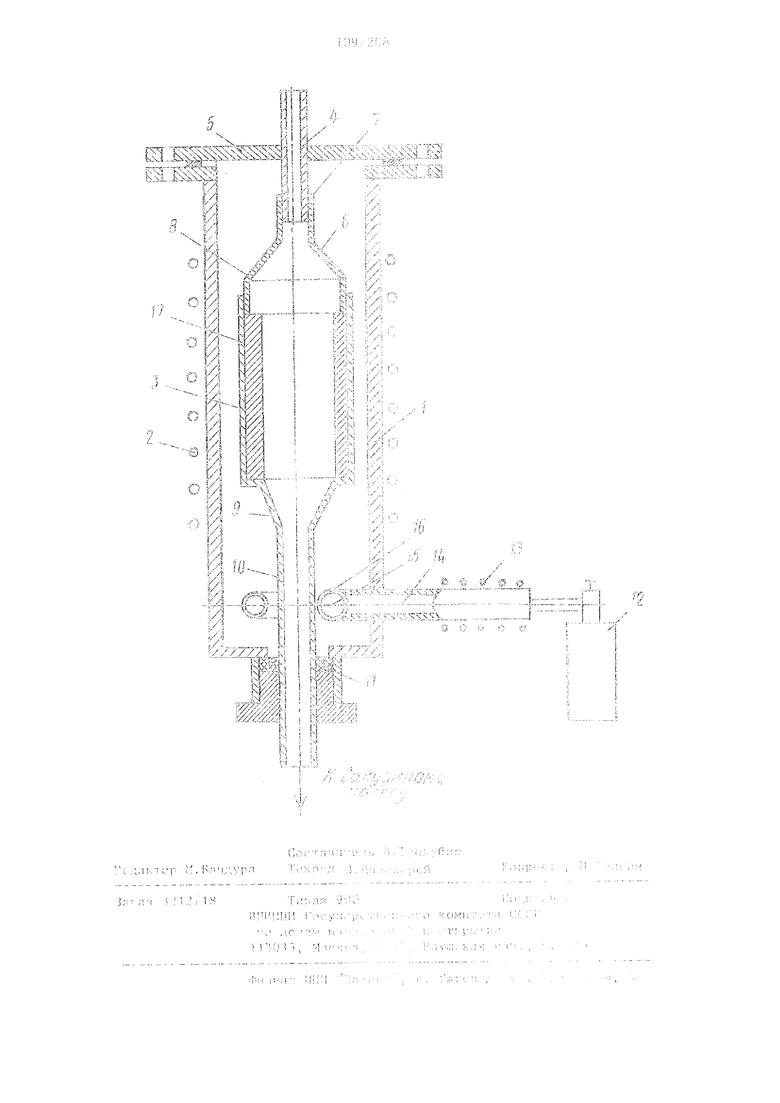

i н о м :--п:;:);;. ти чх) lur: и е- получать равi ii t i HI ii fi il i ii c t ii ir о i hii--яi iii п j i г i i i , я - |,аюiii j сin ibi i гf , iii iч и. ,,1г г i т - п iгi , 1 i I jv 1 т T i i i i i i i (ii i, , ii ii, ,т г)Ч1i i , | , ,,, , ,JJ-Q ii iii , ,-)„i iit,, , ,, t , j -. , Ki.o:,j;.- v :.г;;, -,-,--; лой( -г-iin ::о,л-л ат;- i-л%1л,1-1 на дс таекх 0,-НГ-:Г л Г01,; :; , -3-:,;-)a ;слью : ( -: ля нп,1;я(;лл1 лоаы--ллЛч larMh-/jii л;лгл1 мг: -iH/i ичтсл, |-;-к:ж ла г-л лл, л - -п(Л1лл:-;л ч Мг:г :-а гг л-;i чая л.,ч дост --аете л лго ,--т-л.йл--г- 1 ;jj,.;, нааг-сллд; ч-.ЛчТл т; 1-л{ ;с- лар. 11-аз(Л1ой) ,1а-л-1 ;-;--и. ч 1чпдс- ,-;. icirpfч,;те ;Ч и сл,:-;еЧ11 лслаии гл:г(1 «1етадч-ч дл ч лл;л,-с ч чгл- члч ллл-мля л с-грола Ч--лл: чг ч л,ч л ч-; оч лх чач, и , гнаСл--чо л ч с л чсчч,ч лт; м л.- :лл1аии ,: :Д ч ,4-41: л; i ;;ЛЛ)е, ли л,ДЛ1дИ5 л чрлч:-|лч:,- ;, чи, -«- чл-а .(,:-. пароз ;,-. -лч ллютл-, ли лчг;-, ,ллчлчч лч л л л; лч ч с )--;, 4V ::, 3, систему подачи паров металлоорганическнх соединений, состоящую из испарителя (не показан), трубопровода 4, жестко соединенного с верхним фланцем 5, конусообразной распределительной воронки 6, которая в верхней узкой части имеет небольшой патрубок 7, а ншкняя часть снабжена направляющей 8, закрепленной на смен ном стакане 3 при помощи разъемного соединения. Сменный стакан 3, выполненный в виде цилиндра, имеет в нижней части коническую воронку 9,. жест ко соединенную с трубопроводом 10 системы отвода продуктов реакции (не показана). Вывод трубопровода 10 наружу чере (корпус реактора 1 осуществляется через уплотнительное устройство 11, обеспечивающее герметизацию установки. Система подачи инертного газа состоит из баллона 12, подогревателя 13, направляющего патрубка 14 и распределит-еля 15 подачи инертного газа, который представляет собой тор с отверстиями 16 для выхода газа в объем реактора 1. В сменном стакане 3, который меняется в зависимости от размеров детали, размеща ется обрабатываемая деталь 17. Устройство работает следующим образом. В реакторе 1 устанавливают необходимого размера сменный стакан 3, в который помещают обрабатываемую деталь 17 и закрывают распределител ной воронкой 6. Реактор 1 закрывают верхним фланцем 5 и через трубопровод 10 вакуумируют (вакуумный насос не показан). Деталь 17 нагревают, после чего в реактор 1 подают подогретый инертный газ. Из испарителя (не показан) подают по трубопр воду 4 пары металлоорганического со динения. В процессе получения покры тия давление инертного газа в реакторе 1 полчдерживают несколько .выше. чем давление паров металлоорганического соединения. Контроль осуществляют по показанию манометров (не показаны). После окончания процесса прекращают подачу паров металлооргаиического соединения, перекрывают подачу инертного газа и при достижении в реакторе 1 комнатной температуры систему приводят к нормальному давлению, снимают фланец 5 i: извлекают из реактора 1 деталь 17. . Введение в реактор t промежуточного сменного стакана 3 и системы подачи инертного газа в полость между стаканом 3 и корпусом реактора 1 при давлениях, превышающих давление пара металлоорганических соединений во внутреннем объеме стакана 3, позволяет устранить распад паров металлоорганических соединений на стенках реактора 1 и на внешней поверхности покрываемой детали 17. Исключение распада паров металлоорганических соединений на стенке реактора 1 и на внешней поверхности детали 17 в 2-3 раза снижает расход металлоорганического соединения при получении покрытия на внутренней поверхности детали. Кроме того, исключение побочного распада паров металлооргаиических соединений приводит к снижению концентрации продуктов распада в зоне реакции, которые, накапливаясь, загрязняют образующиеся покрытия в процессе его формирования. В результате улучи ается качество покрытия. Формирование газового потока паров металлоорганических соединений только в зоне реакции повьгшает в 2-3 раза КПД установки. Кроме того,, стакан, который в зависимости от размеров детали меняется, дает возможность использовать один и тот же реактор для нанесения покрытий на внутреннюю поверхность различ}1ьгх деталей, расширяет размерный диапазон покрываемых деталей.

f

b.Vi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения пленок | 1989 |

|

SU1726572A1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

| Устройство для высокочастотной сварки оребренных труб | 1984 |

|

SU1247215A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ CVD-МЕТОДОМ МЕТАЛЛООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОКАРБИДНЫХ ПОКРЫТИЙ | 2003 |

|

RU2249633C1 |

| Холодильная камера для термостатирования объекта | 1982 |

|

SU1090991A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРИЕНТИРОВАННЫХ ФТОРИДНЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2008 |

|

RU2405857C2 |

| Способ получения производных бета-лактама | 1990 |

|

SU1766261A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ДАТЧИКА ДЕФОРМАЦИИ | 2023 |

|

RU2811892C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

УСТРОЙСТВО .ОЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ (ГАЗОВОЙ) ФАЗЫ, содержащее корпус реактора, нагреватель и системы подачи паров металло.органического соединения к отвода газообразны ; продуктов их разложения, отличающееся тем, что, с целью повышения коэффиц;1ента полезного действия путемснижения расхода металлоорганического соединения, оно снабжено распределителем подач инертного газа и стаканом для установки обрабатываемой детали, соединенным с cиcтeмa i i подачи паров металлоорга}1ического соединения и отвода газообразных продукTOf из разложения, при этом распределитель выполнен Б виде кольцевого трубопровода с отверстиями, установленного коаксиально корпусу реактора С S ниже сменного стакана.

| Установка для парофазного нанесения покрытий | 1974 |

|

SU522281A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для получения покрытий из паровой (газовой) фазы | 1976 |

|

SU673666A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-15—Публикация

1982-04-16—Подача