2.Ус гройство iK) lu 1, 1.) гличан1и{есся и;м, что механизм повторной осадки выгкушеп в Е5и/1.е установленного на :1од11ружинен11он в нанравлепии осадки вилки ролик;; и свя- занио о с ним винтовси о 11)ивода с О1 )ани- чи1 е:1ем ;ерслкч1,е1;ия.

3.Уп pDiici Hi) fni ii. 1. {Н личающееся I CM.

что В|, iii), Л р Ж И HCfUf ЫМ :К(,ЛЬзя1ИИ | I OKO .nniubi ia иологу установлен на осноиапи;; с анизма ofaT.Kii с возможно

лч ;.:ij ii4;ioi о iюрс UMцепия в наh :ч --K-xaiiikrviv осадки.

iVi-i THo lio ; , отличающееся тем, что KO i;u-M: ) снабжен элементом ресч- . i io ИННОЙ мощности.

5. Уе: р(П1С I во но н, 1. отличающееся тем, что . , выходы генератора

) ре;

оннымн нрок. 1адкам;|. ,.:

HOBOpOTHOii НОДПр Ж1 С ЧП , ieЖД |:о и

центрир) р- : .i

7. )/ с i 4uk sii -л 1 : i , i

. leil :-,(, ;:vi;M hi т . .;i;

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ ПРОФИЛЯ ТИПА "РЕБРО-ПОВЕРХНОСТЬ" | 2014 |

|

RU2554237C1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Способ высокочастотной сварки трубных плетей с ребрами | 1985 |

|

SU1318365A1 |

П ;о5ретс;л|1- ., к ci ройствам язго (1В., о;);-бр .чн11) I pvo метод(;м выСОКОЧаС :м 11(;Й ;;;а)КИ и MIJ/KCT 6t,Tb ИСНОЛЬ:soiiaii() i; /мер: иман111 нскл роении, в т;)уб|1()М ii)iiH с Л.1- : , )vrax отраслях н)омын1- .ленпскл и Лн; ,гяотов. реб н-н:; ых но- верхпос . -и ,;л р(ли1 л,. улеменгон тенло- «бменноч ан ли;атуры KoiMoai pei aTOB.

Цель нзоб1;егении y;iy4Hieiine качеетва н;лл , 1ия, а гак/+-.:е расн1ирснне i (ххно.юги ич их В(;змож1-:остей устройетва.

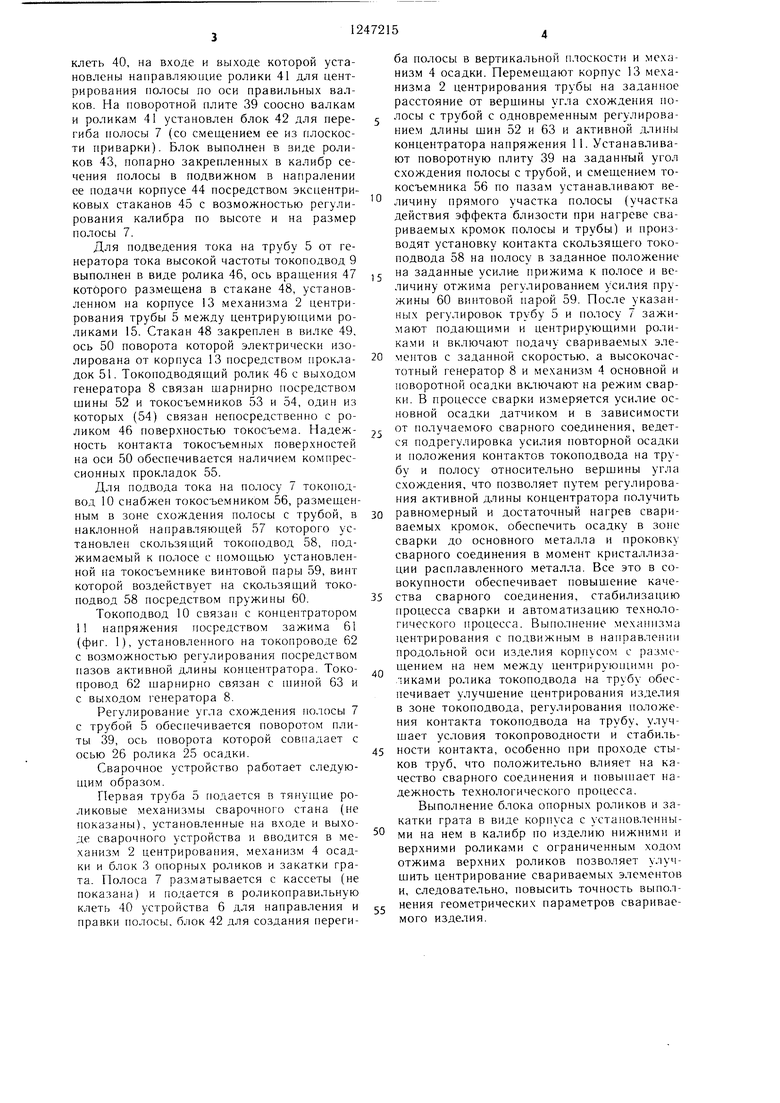

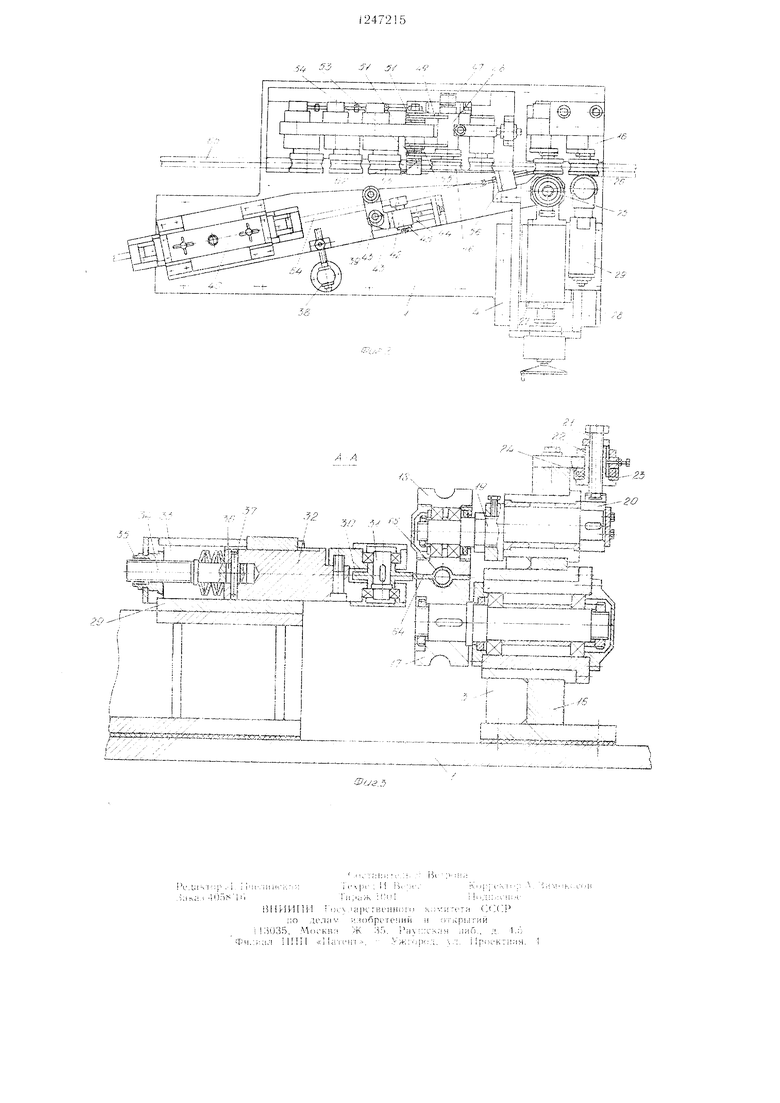

iSa (|)И1 . изобралччсно усг;. оЙ1Л в лл /; высокочасто гной ева1)кн о)ебрен 1ых труо, обниж Вид; ha (Шп . 2 го же. it нланс; ча фи1 , . i р. азрез А--Л на фнг. 1 j механизм повторной осадки).

Уст|)ойство л.. выелкочаетоть ой еварк ;, содерж устано ;,1енни( на обнюй станине по ходу Д Мзжен :/; i p 6Hoi i заготовки меха- 2 JUMii 1М11;-,:1-;а11НЯ трубы и блок 3 онор- ных ро.;илон н ака-|кн г()ата, симметрично блоку 3 уе: а uviiijicii механизм 4 осадки ч НОЛ. углом к оеи нодачи трубы 5 установ-лено устройств) (; для на |рав;1енл1я и; н ;авки но- jioeiii 7. /1.ЧЯ приварки 1:о.лось 7 к трубе 5 в ус1-ройсг1и- ;iMi4 TC)i rciieiiaTOf) Н ;оков высо

ле1П1ЫН в iiaiifiari. niioiibc., с.е1т(1вания с.-та- HHHiji 1. lla корнуее ко;::, зак|)ен. 1енв1 lifin рируклцие Bepxi iu , ; /гл;ие ро.ппчи 5. ).лок 3 oMiipiiivX роллкоч и з; ribHio. лнч i виде за кре::л1 i;;i«x iiv ci i . |лл 2, 3 i г; --: : .4 inei;

Ka, H, 1(,ЛОеКОС i l; ЛИЖЛ;; ч ;i; 13

оси .: i Mi -i Ч iOf)e , . : :-.

C vaHHHi,

b.i:

Hir:; л.о-|,.л1|Н

оеад,ки. включакпннй po.iiiK 30 ujnii. 3; cca. iКИ, oci; 3 I ком i чка. biio размечи-на в

)( ill н iii i )a 1, 1(ЧИИ ВИЛЖУ 4.KJ ; . Нере ЧГ :лан;л:;- ;:.:,ЗМС сха чи ,. 2;) iKCi: орной

КОНОДВОДОМ на : н ГОКО;10ДВОЛ.(1М 1

на нолосу 7, при -ггом в сварочную н.ень Ho;ioea 1енератор нодк-исшен ко1шентра- тор 1 1 нанряжения. выно. им ный в виде трубки квадратн( Го еечення с н)инаягн1ыми планками .1,ля соединения с токонодводом. Механизм 2 и Н 1 рировання содержит нод- вижной or винтовой нары 12 в ианрав;|(чи1и продольной оси издeли i Kopiiye 13, уетандн ее 3. .;о1 ).ур-т: пм С1;г1 л :ло 1 ривола .;л. к( рез;,бова -.. л,. .V) акреп.лена в

Ч1ОМЯ Н . Ci.pliyv ; л .. ;- ЗИ; 1Я 1ЧОЛНеН с . Ч 3. илЬ.Л ИЧ lOHi.rv; СО ЧГГИСРТОМ

37, .чл- - : р. лз -. чся 1, Л;. ика 30. .; Р зля за ра и правки

iiO. loCiji lip Л ; 3|ЗЛ:.|1- :i i , уСЛЛ НО1 ЛеН11 К) Р: H03;;i): л 3..: ;Л 3i 3MPiii3 ЧарЗ ЗН Л.ЛИл. ., - .ч .,; 3 . :с. рсл :oнpa 5И.льнyк

клеть 40, на входе и выходе которой установлены направляющие ролики 41 для центрирования полосы по оси правильных валков. На поворотной плите 39 соосно валкам и роликам 41 установлен блок 42 для перегиба нолосы 7 (со смещением ее из плоскости приварки). Блок выполнен в виде роликов 43, попарно закрепленных в калибр сечения полосы в подвижном в напралении ее подачи корпусе 44 посредством эксцентриковых стаканов 45 с возможностью регулирования калибра по высоте и на размер полосы 7.

Для подведения тока на трубу 5 от генератора тока высокой частоты токоподвод 9 выполнен в виде ролика 46, ось вращения 47 которого размещена в стакане 48, установ- ленпом на корпусе 13 механизма 2 центрирования трубы 5 между цептрирующими роликами 15. Стакан 48 закреплен в вилке 49. ось 50 поворота которой электрически изолирована от корпуса 13 посредством фокла- док 51. Токоподводящий ролик 46 с выходо.м генератора 8 связан шарнирно посредством шины 52 и токосъемников 53 и 54, один из которых (54) связан непосредственно с роликом 46 поверхностью токосъема. Надежность контакта токосъемных поверхностей на оси 50 обеспечивается наличием компрессионных прокладок 55.

Для подвода тока па no;iocy 7 токопо; - вод 10 снабжен токосъемником 56, размещенным в зоне схождения полосы с трубой, в наклонной направляющей 57 которого установлен скользящий токоподвод 58, поджимаемый к полосе с помощью установленной на токосъемнике винтовой пары 59, винт которой воздействует на скользящий токоподвод 58 посредство.м пружины 60.

Токоподвод 10 связан с концентратором 11 напряжения посредством зажима 61 (фиг. 1), установленного на токопроводе 62 с возможностью регулирования посредством пазов активной длины концентратора. Токо- провод 62 шарнирно связан с пиной 63 и с выходом генератора 8.

Регулирование угла схождения полосы 7 с трубой 5 обеспечивается поворотом плиты 39, ось поворота которой совпадает с осью 26 ролика 25 осадки.

Сварочное устройство работает следующим образом.

Первая труба 5 подается в тянущие роликовые механизмы сварочного стана (не показаны), установленные на входе и выходе сварочного устройства и вводится в механизм 2 центрирования, механизм 4 осадки и блок 3 опорных роликов и закатки грата. Полоса 7 раз.матывается с кассеты (не показана) и подается в роликоправильную клеть 40 устройства 6 для направления и правки полосы, блок 42 для создания перегиба полосы в вертикальной плоскости и механизм 4 осадки. Неремецдают корпус 13 механизма 2 центрирования трубы на заданное расстояние от вершины угла схождения по- J лосы с трубой с одновременны.м регулированием длины шин 52 и 63 и активной длины концентратора напряжения 11. Устанавливают поворотную плиту 39 на заданный угол схождения полосы с трубой, и смещением токосъемника 56 по пазам устанавливают ве0 личину прямого участка полосы (участка действия эффекта близости при нагреве свариваемых кромок полосы и трубы) и производят установку контакта скользящего токо- подвода 58 на нолосу в заданное положение

j на заданные усилие прижима к полосе и величину отжима регулированием усилия пружины 60 винтовой парой 59. После указанных регулировок трубу 5 и полосу 7 зажимают подающими и центрирующими роликами и включают подачу свариваемых эле0 ментов с заданной скоростью, а высокочастотный генератор 8 и механизм 4 основной и поворотной осадки включают на режим сварки. В процессе сварки измеряется усилие основной осадки датчиком и в зависимости

от получаемого сварного соединения, ведется подрегулировка усилия повторной осадки и положения контактов токоподвода на трубу и полосу относительно вершины угла схождения, что позволяет путем регулирования активной длины концентратора получить

0 равномерный и достаточный нагрев свариваемых кромок, обеспечить осадку в зоне сварки до основного металла и проковку сварного соединения в момент кристаллизации расплавленного металла. Все это в совокупности обеспечивает повышение качества сварного соединения, стабилизацию процесса сварки и автоматизацию технологического процесса. Выполнение механизма центрирования с подвижным в направлении продольной оси изделия корпусом с разме- щение.м на нем между центрирующими роликами ролика токоподвода на трубу обеспечивает улучшение центрирования изделия в зоне токоподвода, регулирования положения контакта токоподвода на трубу, улучшает условия токопроводности и стабиль5 ности контакта, особенно при проходе стыков труб, что положительно влияет на качество сварного соединения и повышает надежность технологического процесса.

Выполнение блока опорных роликов и закатки грата в виде корпуса с устаповленны0 ми на нем в калибр по изделию нижними и верхними роликами с ограниченным ходом отжима верхних роликов позволяет улучшить центрирование свариваемых элементов и, следовательно, повысить точность выполг нения геометрических параметров свариваемого изделия.

iE-Sfiji i

T r-VTter r i я г

rif npr:--f-yr- V; ri r- r Er -:L-tri-i-.-j.J-i j-;-;:: :Г --1 Г

У21Г 1шЙГ х -,M.

. T. j

fzriS 1/

r

i...,...,J.

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 0 |

|

SU346055A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Мирский Н | |||

| Л | |||

| и др | |||

| Агрегат для производства оребренных труб | |||

| - Электротехника, 1982, № 8, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1984-04-09—Подача