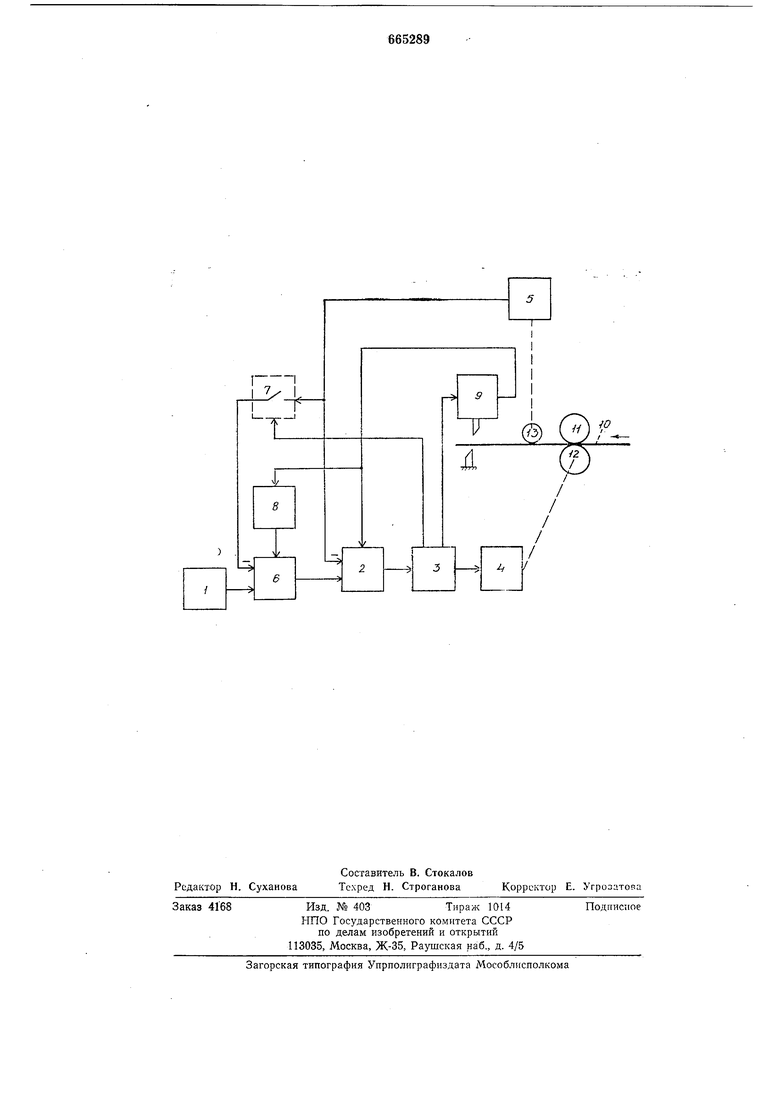

иое перемещение обрабатываемого материала, в результате чего приводится во вращение ролик 13, а следовательно, датчик 5 величины иодачи.

Сигналы от датчика 5 поступают на вычитающий вход основного реверсивного счетчика 2.

После отработки заданной величины подачи командный блок 3 вырабатывает сигналы на замыкание ключевого устройства 7 и с определенной выдержкой времени на срабатывание ножниц 9. Этим выявляется величина перебега обрабатываемого материала. При появлении такого перебега на вычитающий вход дополнительного реверсивного счетчика б подается информация о величине перебега. Таким образом, к началу следующего раза в дополнительном счетчике 6 устанавливается число, равное разности между числом, соответствующим заданной величине подачи, и числом, соответствующим величине предыдущего перебега. После срабатывания ножниц 9 это число вводится в основной реверсивный счетчик 2 и цикл повторяется.

Размыкание ключевого устройства 7 производится одновременно с подачей сигнала на срабатывание ножниц. 9.

Повторная запись величины подачи с задатчика 1 вводится в дополнительный реверсивный счетчик 6 после повторной записи числа с дополнительно реверсивного счетчика 6 в основной реверсивный счетчик 2, так как установочный сигнал на дополнительный реверсивный счетчик 6 поступает через блок 8 задержки.

При повторном перебеге на такую же величину, заданная величина подачи будет отработана без погрешности.

Таким образом, система производит самонастройку по результатам предыдущего цикла, что позволяет повысить производительность работы путем уменьщения времени позиционирования за счет настройки командного блока ча каксимально-допустикый тормозной ток двигателя и минимальный приведенный маховый момент.

Система программного управления может быть использована в установках высокопроизводительной и точной подачи в зону обработки различных длинномерных материалов типа ленты и проволоки.

Экономический эффект от применения системы программного управлешш обеспечивается за счет повыщения производительности при высокой точности лодачп.

Формула изобретения

Система программного управления подачей длинномерного материала, содержащая датчик и задатчик величины подачи и реверсивный счетчик, соединенные с командным блоком, управляющим приводом подачи, отличающаяся тем, что, с целью иовышения производительности, она снабжена блоком задержки, ключевым устройством п дополнительным реверсивным счетчиком, включенным между задатчиком величины

подачи и основным реверсивным счегчиком, при этом один вход дополните;1ьного. реверсивного счетчика соединен через ключевое устройство с выходом датчика величины подачн, а другой вход - через блок

задержки с входом основного раверснвного счетчика.

Источники, информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР,

Хо 378809, кл. G 05В 19/26, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1981 |

|

SU1009578A2 |

| Цифровой регулятор перемещения длинномерного материала в рабочую зону обрабатывающей машины | 1985 |

|

SU1274821A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1986 |

|

SU1335932A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1505623A2 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1986 |

|

SU1345171A1 |

| Устройство для программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1982 |

|

SU1092482A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1462252A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU904841A1 |

| Система управления раскроем проката на полосы летучими ножницами непрерывного сортового стана | 1982 |

|

SU1063590A1 |

| Устройство для управления процессом накопления и расхода веществ | 1975 |

|

SU555379A1 |

Авторы

Даты

1979-05-30—Публикация

1978-02-22—Подача