:о

00

а

Од

Изобретение относится к транспортировке грузов и может быть использовано в грузозахватных устройствах, навешиваемых на крюк грузоподъемного механизма.

Известен механизм фиксации грузозахватного устройства, навешиваемого на крюк грузоподъемного механизма, содержащий кинематически связанный с захватными органами стержень, устано ленный с возможностью вертикального перемещения в несущем элементе, к которому шарнирно подвешены крюки, и размещенный на стержне с возможность взаимодействия с крюками конус L1.

Однако известный механизм фиксации недостаточно удобен в эксплуатации из-за того, что для обеспечения его работы необходимо опускать несущий элемент на различную высоту.

Цель изобретения - повьш1ение удобства в эксплуатации.

Данная цель достигается тем, что механизм фиксации грузозахватного устройства, навешиваемого на крюк грузоподъемного механизма, содержащи

кинематически связанный с захватными органами.стержень, установленный с

возможностью вертикального перемещения в несущем элементе, к которому шарнирно подвешены крюки, и размещенныйна стержне с возможностью взаимодействия с крюками конус, снабжен установленной на стержне с возможностью поворота втулкой с наружной резьбой, жестко закрепленным на несущем элементе полым цилиндром с внутренней резьбой для взаимодействия с резьбой втулки, и муфтой свободного хода, ведущий элемент которой смонтирован на нижнем конце втулки, а ведомый - внутри конуса, выполненного с продольными прорезями для прохода крюков.

Такое выполнение механизма фиксации не требует опускания несущего элемента на различную высоту, что повышает удобство его в эксплуатации.

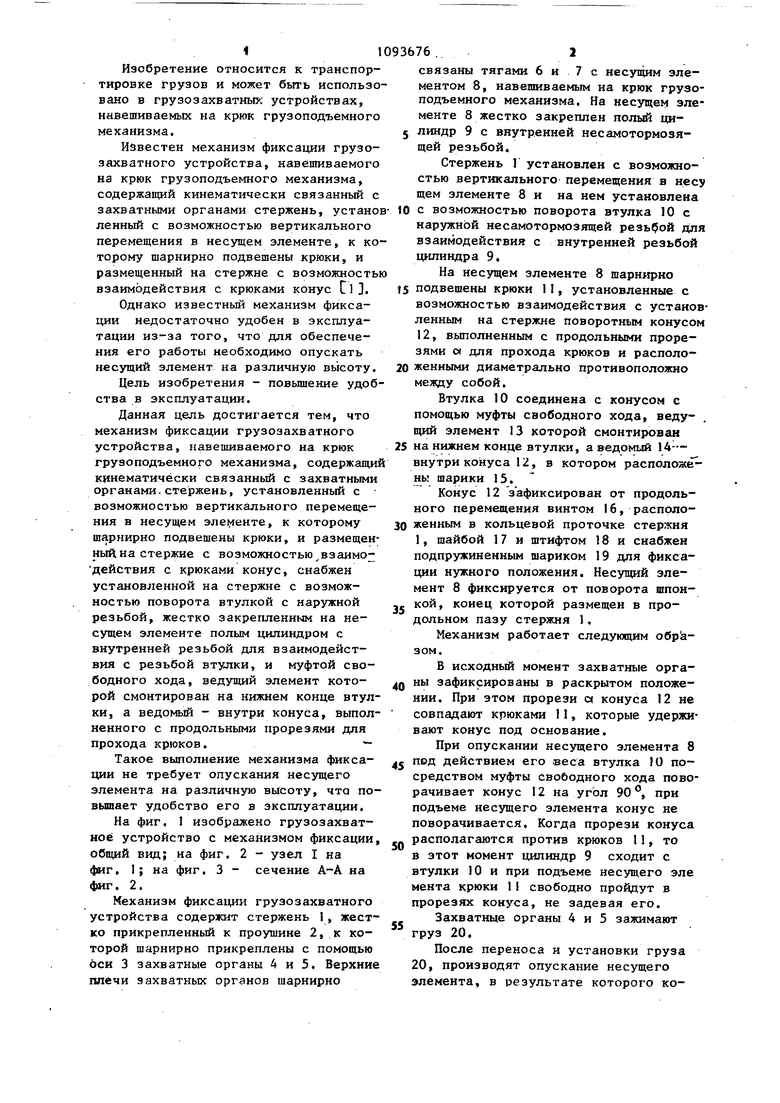

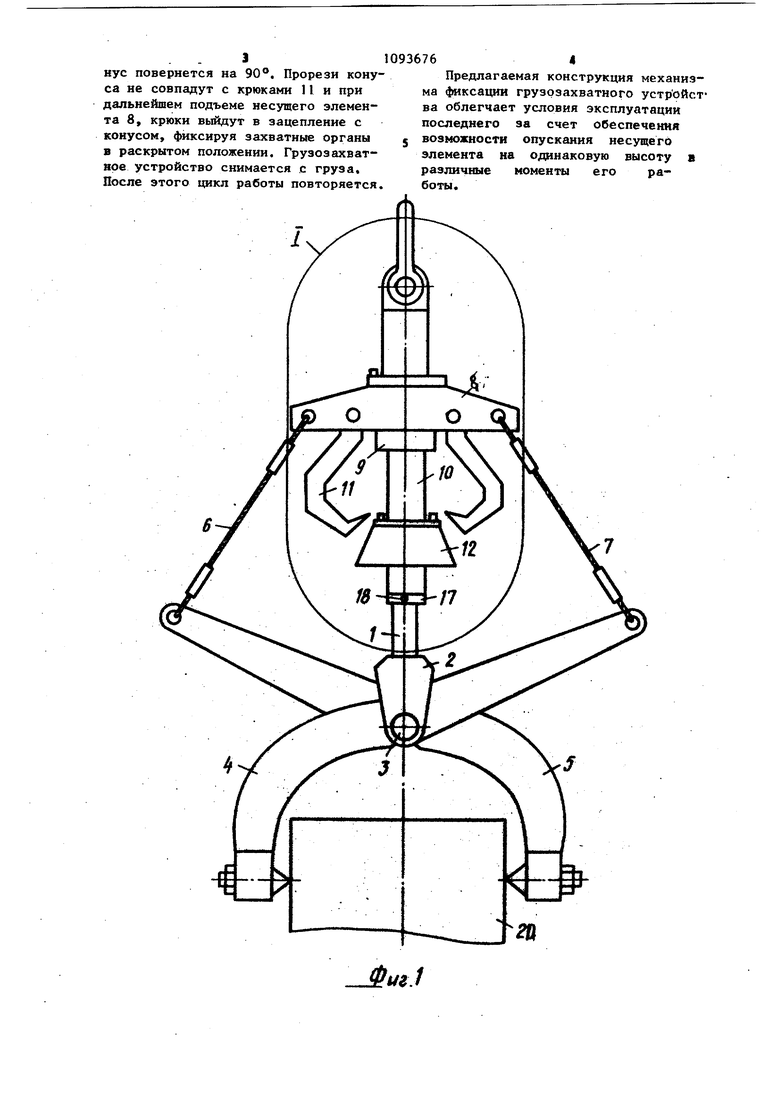

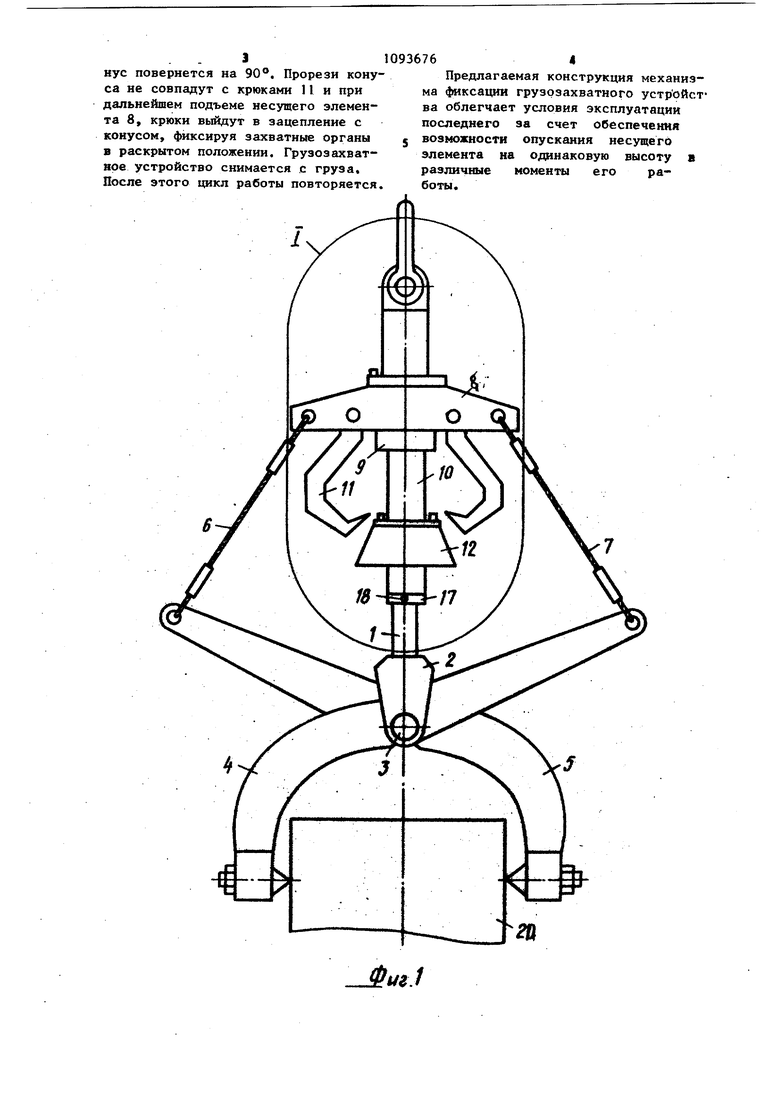

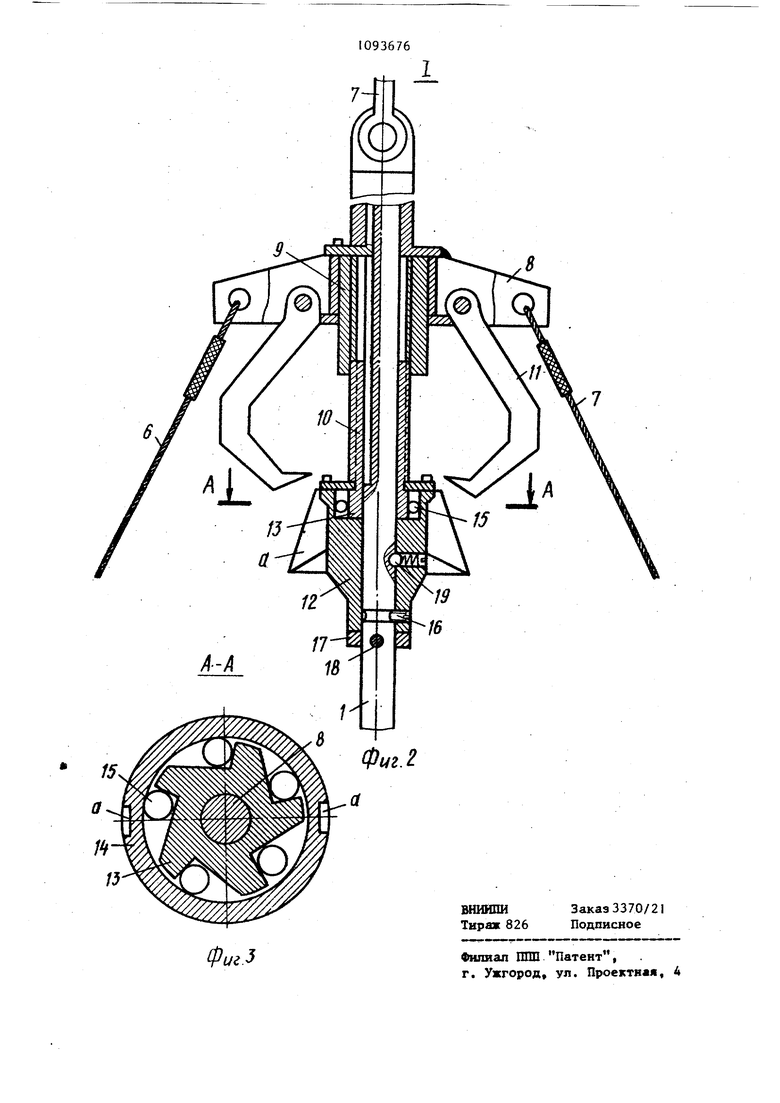

На фиг, I изображено грузозахватное устройство с механизмом фиксации, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2.

Механизм фиксации грузозахватного устройства содержит стержень I, жестко прикрепленный к проушине 2, к которой шарнирно прикреплены с помощью оси 3 захватные органы 4 и 5. Верхние плечи захватных органов шарнирно

связаны тягами 6 и 7 с несущим элементом 8, навешиваемым на крюк грузоподъемного механизма. На несутцем элементе 8 жестко закреплен полый цилиндр 9 с внутренней несамотормозящей резьбой.

Стержень Г установлен с возможностью вертикального перемещения в несу щем элементе 8 и на нем установлена

0 с возможностью поворота втулка 10 с наружной несамотормозящей резьбой для взаимодействия с внутренней резьбой цилиндра 9.

На несущем элементе 8 5 подвешены крюки 1I, установленные с возможностью взаимодействия с установленным на стержне поворотным конусом 12, вьтолненным с продольными прорезями и для прохода крюков и располо0 женными диаметрально противоположно между собой.

Втулка 10 соединена с конусом с помощью муфты свободного хода, ведущий элемент 13 которой смонтирован 5 на нижнем конце втулки, а ведомый 14-- внутри конуса 12, в котором расположёлнь: ша1рики 15.

Конус 12 зафиксирован от продольного перемещения винтом 16, распрло0 женным в кольцевой проточке стержня 1, шайбой 17 и штифтом 18 и снабжен подпружиненным шариком 19 для фиксации нужного положения. Несущий элемент 8 фиксируется от поворота шпонкой, конец которой размещен в продольном пазу стержня 1,

Механизм работает следующим обр1азом.

В исходный момент захватные оргаQ ны зафиксированы в раскрытом положении. При этом прорези о конуса 12 не совпадают крюками 11, которые удерживают конус под основание.

При опускании несущего элемента 8 5 под действием его .веса втулка 10 посредством муфты свободного хода поворачивает конус 12 на угол , при подъеме несущего элемента конус не поворачивается. Когда прорези конуса располагаются против крюков 11, то в этот момент цилиндр 9 сходит с втулки 10 и при подъеме несущего эле мента крюки 11 свободно пройдут в прорезях конуса, не задевая его.

Захватные органы 4 и 5 зажимают груз 20.

После переноса и установки груза 20, производят опускание несущего элемента, в результате которого конус повернется на 90. Прорези кону са не совпадут с крюками 11 и при дальнейшем подъеме несущего элемента 8, крюки выйдут в зацепление с конусом, фиксируя захватные органы в раскрытом положении. Грузозахватное устройство снимается с груза. После этого цикл работы повторяется

10936764

Предлагаемая конструкция механизма фиксации грузозахватного устройства облегчает условия эксплуатации последнего за счет обеспечения J возможности опускания несущего элемента на одинаковую высоту а различные моменты его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1993 |

|

RU2061644C1 |

| Грузозахватное устройство для железнодорожных звеньев | 1990 |

|

SU1729999A1 |

| Грузозахватное устройство | 1983 |

|

SU1105441A1 |

| Грузозахватное устройство | 1990 |

|

SU1791329A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Рычажно-клиновой захват для грузов с осевой полостью | 1981 |

|

SU1131813A1 |

| Грузозахватное устройство | 1990 |

|

SU1773255A3 |

| Подвеска для плавного опускания грузов | 1990 |

|

SU1779665A1 |

| Захватное устройство для грузов с кантом | 1987 |

|

SU1546405A1 |

МЕХАНИЗМ «ШКСАЦИИ ГРУЗОЗАХВАТНОГО УСТРОЙСТВА, навешиваемого на крюк грузоподъемного механизма, содержащий кинематически связанный с захватными органами стержень, установленный с возможностью вертикального перемещения, в несущем злеменiJiuiai u ,&М .те, к которому шарнирно подвешены крюки, и размещенный на стержне с возможностью взаимодействия с крюка

| I | |||

| Меламед С | |||

| М | |||

| Автоматические захваты для штучных грузов | |||

| М., Машиностроение, 1965, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1984-05-23—Публикация

1982-05-28—Подача