.1

Изобретение относится к области машиностроения и может быть использовано для автоматизации работы на прессах преимущественно холодноштамповочного производства, например, для обработки фланца тормозного барабана автомобиля.

Известно штанговое транспортирующее устройство для передачи между прессами деталей типа фланцев тормозных барабанов автомобиля, содержащее раму с направляющими, по которым перемещаются детали, и щтангу с собачками, получающую от пневмо цилиндра возвратно-поступательное движение 1.

Такое транспортирующее устройство служит только для передачи деталей между прессами. Для загрузки деталей в щтамп пресса и для удаления из щтампа обработанной детали применяются другие специальные устройства, а это усложняет конструкцию автоматической линии и снижает надежность ее работы.

Наиболее близким- к изобретению является многооперационное щтанговое транспортирующее устройство, содержащее неподвижную раму, толкающую щтангу с собачками, на одном конце которой шарнирно

ч- О

закреплены рычаги с захватами, и привод возвратно-поступательного перемещения и ганги 2.

Недостаток указанного устройства заключается в том, что оно не обеспечивает непрерывного перемещения деталей в технологическом протоке, а. также поднятия и опускания рычагов при neperpy3ke Детали с одной позиции на фиксаирующий палец другой рабочей позиции, в результате чего снижается производительность устройства и сужают;

10 ся его технологические возможности.

- Целью изобретения является повыщение производительности устройства и расщиренИе его технологических возможностей.

Указанная цель достигается тем, что каж

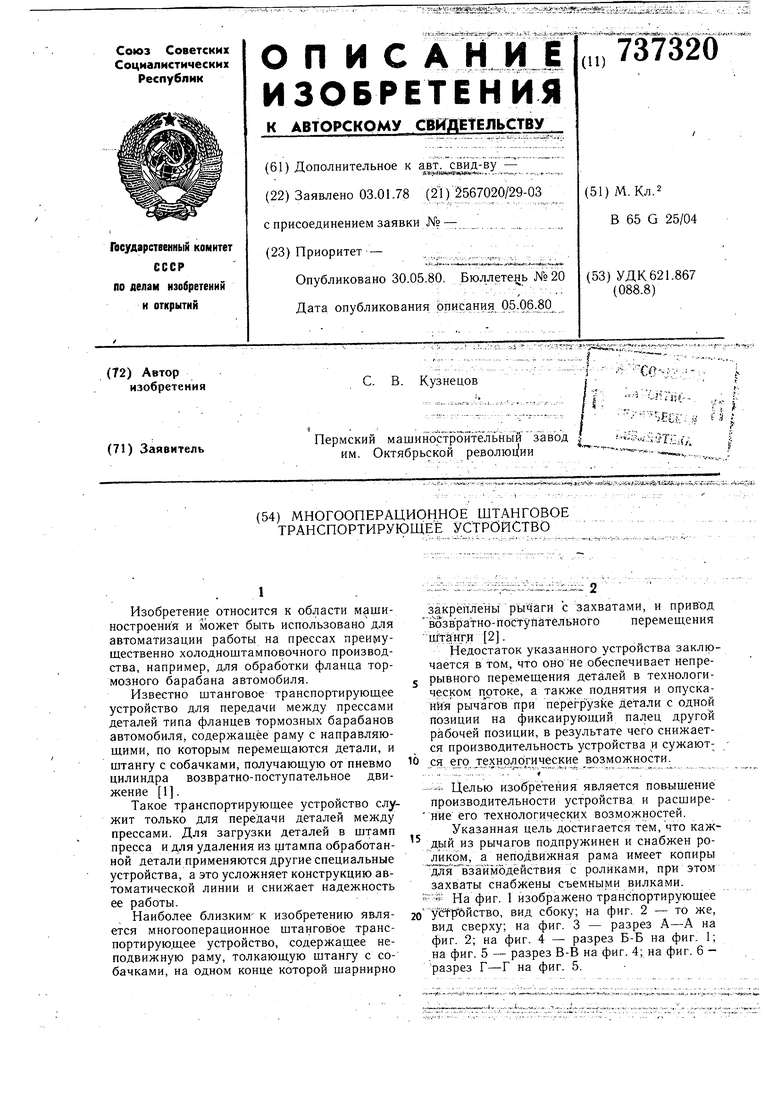

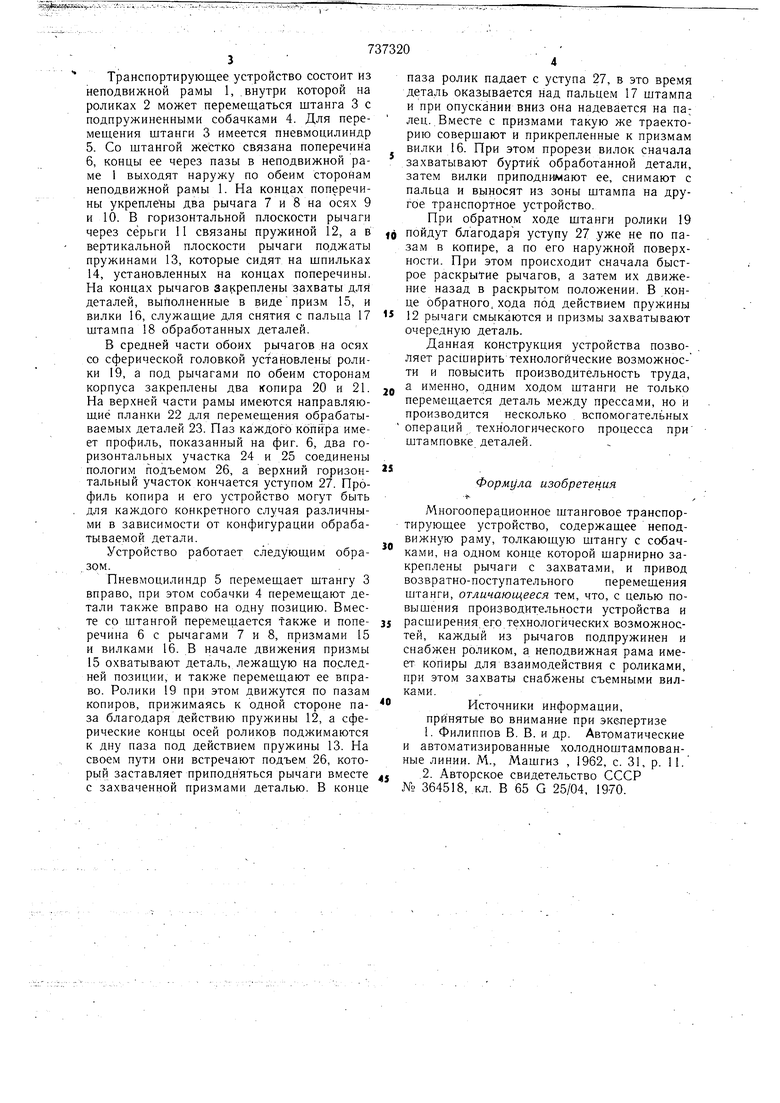

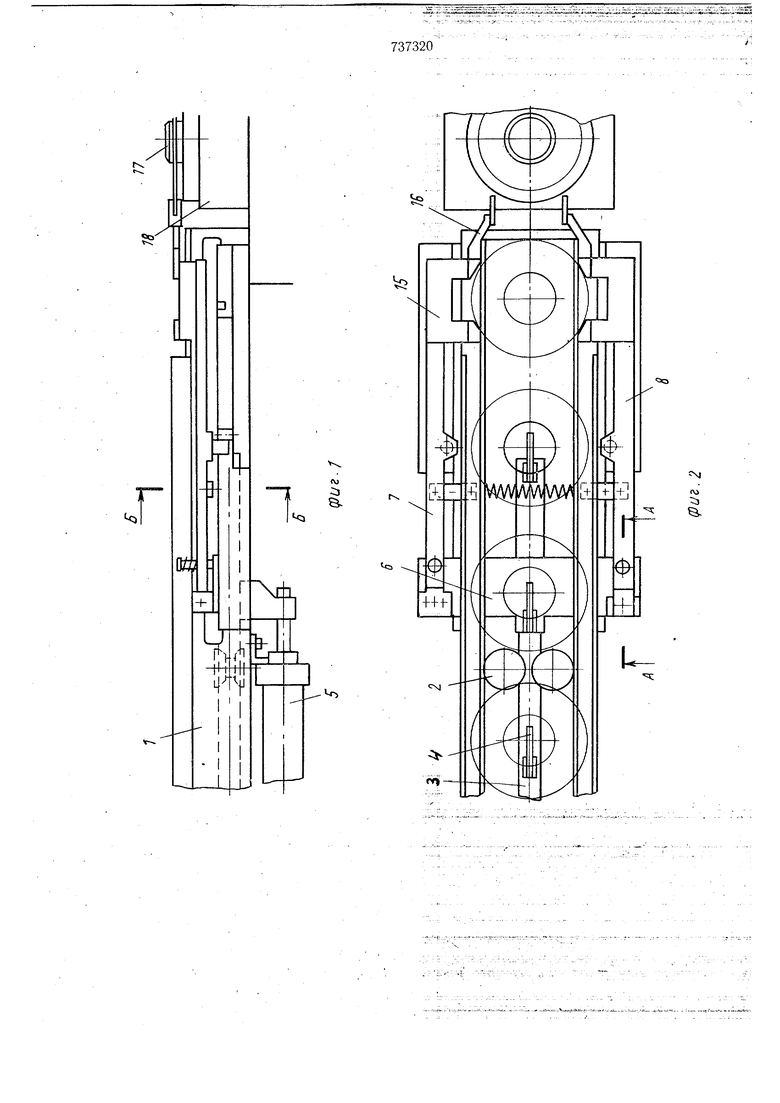

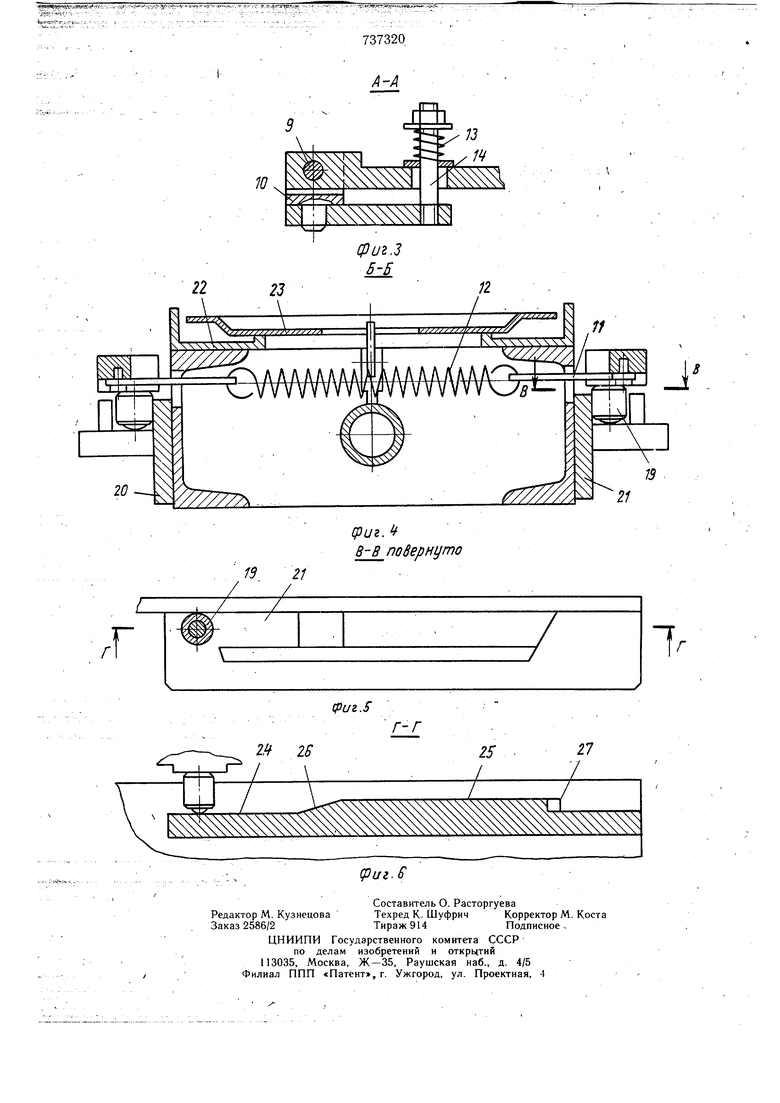

15 ДЬ1Й из рычагов подпружинен и снабжен роликом, а неподвижная рама имеет копиры для в за ймодёйствия с роликами, при этом захваты снабжены съемными вилками. На фиг. 1 изображено транспортирующее 20 уё(р6йство, вид сбоку; на фиг. 2 - то же, вид сверху; ка фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б иа фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Т иа фиг. 5. Транспортирующее устройство состоит из неподвижной рамы 1, .внутри которой на роликах 2 может перемещаться штанга 3 с подпружиненными собачками 4. Для перемещения штанги 3 имеется пневмоцилиндр 5.Со штангой жестко связана поперечина 6,концы ее через пазы в неподвижной раме 1 выходят наружу по обеим сторонам неподвижной рамы 1. На концах поперечины укреплены два рычага 7 и 8 на осях 9 и 10. В горизонтальной плоскости рычаги через серьги 11 связаны пружиной 12, а в вертикальной плоскости рычаги поджаты пружинами 13, которые сидят на шпильках 14, установленных на концах поперечины. На концах рычагов закреплены захваты для деталей, выполненные в виде призм 15, и вилки 16, служащие для снятия с пальца 17 штампа 18 обработанных деталей. В средней части обоих рычагов на осях со сферической головкой установлены ролики 19, а под рычагами по обеим сторонам корпуса закреплены два копира 20 и 21. На верхней части рамы имеются направляющие планки 22 для перемещения обрабатываемых деталей 23. Паз каждого копира имеет профиль, показанный на фиг. 6, два горизонтальных участка 24 и 25 соединены пологим подъемом 26, а верхний горизонтальный участок кончается уступом 27. Профиль копира и его устройство могут быть для каждого конкретного случая различными в зависимости от конфигурации обрабатываемой детали. Устройство работает следующим образом. Пневмоцилиндр 5 перемещает штангу 3 вправо, при этом собачки 4 перемещают детали также вправо на одну позицию. Вместе со штангой перемещается taкжe и поперечина 6 с рычагами 7 и 8, призмами 15 и вилками 16. В начале движения призмы 15 охватывают деталь, лежащую на последней позиции, и также перемещают ее вправо. Ролики 19 при этом движутся по пазам копиров, прижимаясь к одной стороне паза благодаря действию пружины 12, а сферические концы осей роликов поджимаются к дну паза под действием пружины 13. На своем пути они встречают подъем 26, который заставляет приподняться рычаги вместе с захваченной призмами деталью. В конце паза ролик падает с уступа 27, в это время деталь оказывается над пальцем 17 штампа и при опускании вниз она надевается на па лец..Вместе с призмами такую же траекторию совершают и прикрепленные к призмам вилки 16. При этом прорези вилок сначала захватывают буртик обработанной детали, затем вилки приподнимают ее, снимают с пальца и вьшосят из зоны щтампа на другое транспортное устройство. При обратном ходе штанги ролики 19 пойдут благодаря уступу 27 уже не по пазам в копире, а по его наружной поверхности. При этом происходит сначала быстрое раскрытие рычагов, а затем их движение назад в раскрытом положении. В конце обратного, хода под действием пружины 12 рычаги смыкаются и призмы захватывают очередную деталь. Данная конструкция устройства позволяет расширить технологические возможности и повысить производительность труда, а именно, одним ходом штанги не только перемешается деталь между прессами, но и производится несколько вспомогательных операций технологического процесса при штамповке деталей. Формула изобретения Многооперационное штанговое транспортирующее устройство, содержащее неподвижную раму, толкающую штангу с собачками, на одном конце которой шарнирно закреплены рычаги с захватами, и привод возвратно-поступательного перемещения штанги, отличающееся тем, что, с целью повышения производительности устройства и расширения, его технологических возможностей, каждый из рычагов подпружинен и снабжен роликом, а неподвижная рама имеет копиры для взаимодействия с роликами, при этом захваты снабжены съемными вилками. Источники информации, принятые во внимание при экспертизе 1.Филиппов В. В. и др. Автоматические и автоматизированные холодноштампованные линии. М., Машгиз , 1962, с. 31, р. 11. 2.Авторское свидетельство СССР № 364518, кл. В 65 G 25/04, 1970.

1

о

IT

j

vfo

1

Сз

ОЙ

I/л.

«NJ

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления деталей и отходов из пресса | 1981 |

|

SU1054101A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1977 |

|

SU668802A1 |

| Устройство к прессу для перемещения обрабатываемых деталей | 1982 |

|

SU1063515A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Шаговый конвейер | 1990 |

|

SU1787881A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| Автомат для предмонтажной обработки электрических шнуров | 1988 |

|

SU1642542A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

Авторы

Даты

1980-05-30—Публикация

1978-01-03—Подача