(54) ШАГОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1981 |

|

SU967905A1 |

| Шагающий конвейер | 1983 |

|

SU1094816A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Шаговый конвейер для перемещенияшТучНыХ КРупНОгАбАРиТНыХ гРузОВ | 1979 |

|

SU816886A1 |

| Вертикальный накопитель для штучных грузов | 1985 |

|

SU1303504A1 |

| Устройство для укладки в пакет изделий | 1985 |

|

SU1298164A1 |

| Шаговый конвейер | 1979 |

|

SU825407A1 |

| Шагающий конвейер | 1983 |

|

SU1117260A1 |

| Шаговый конвейер | 1978 |

|

SU734092A1 |

| Шагающий конвейер | 1978 |

|

SU804551A1 |

1

Изобретение относится к устройствам для транспортирования грузов, а именно к шаговым конвейерам для перемеш.ения штучных крупногабаритных грузов.

Известен шаговый конвейер для перемещения штучных изделий, включающий нег подвижную раму с копирами и подвижную раму, соединенную с приводным механизмом, подпружиненную тележку, расположенную на копирах и имеющую горизонтальную и наклонные поверхности, с которыми взаимодействует . подвижная рама, установленная на направляющих, закрепленных на неподвижной раме 1.

Основным недостатком этого устройства является то, что подъем и опускание подвижной рамы сопровождается перемещением ее в горизонтальной плоскости и штучные грузы при этом перемешаются со скольжением.

Наиболее близким техническимрешением к изобретению по технической сущности и достигаемому эффекту является шаговый конвейер, содержащий соединенную с приводом нижнюю ходовую часть с катками, опирающимися на рельсовый путь, и верхнюю опорную часть с подвижными опорами, взаимодействующую посредством направляющих и подъемных роликов с нижней ходовой частью 2.

Недостаток этого конвейера заключается в том, что при горизонтальном перемещении грузов на конвейере, его верхняя опорная часть отцепляется от обоих захватов, а подъемные ролики находятся на горизонтальных участках клиновидных -направляющих, что 10 не исключает возможности самопроизвольного опускания верхней опорной части конвейера, вследствие чего он имеет недостаточную надежность в работе. При этом узлы поддержания (замки и захваты) верхней опорной части конвейера при ее подъеме имеют относительно сложную конструкцию и оба узла сравнительно далеко разнесены, что также отрицательно влияет на надежность конвейера в работе и удобство его обслуживания.

Цель изобретения - повышение надежности, обеспечение удобства обслуживания и упрощение конструкции конвейера.

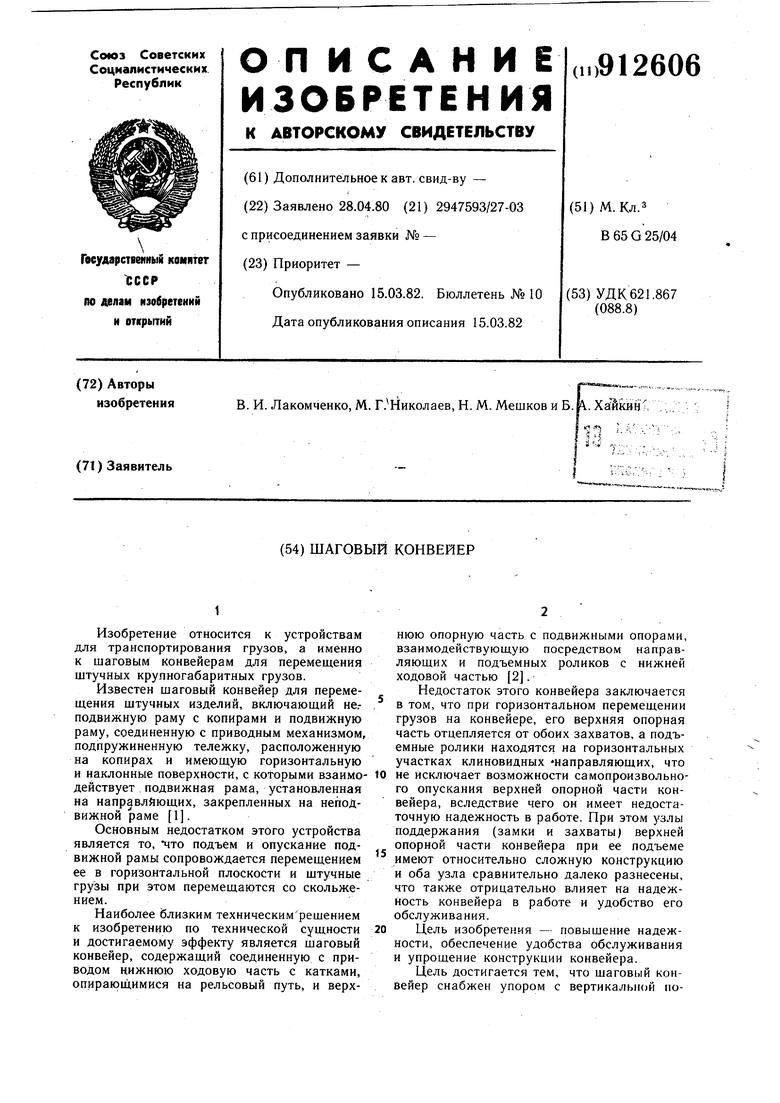

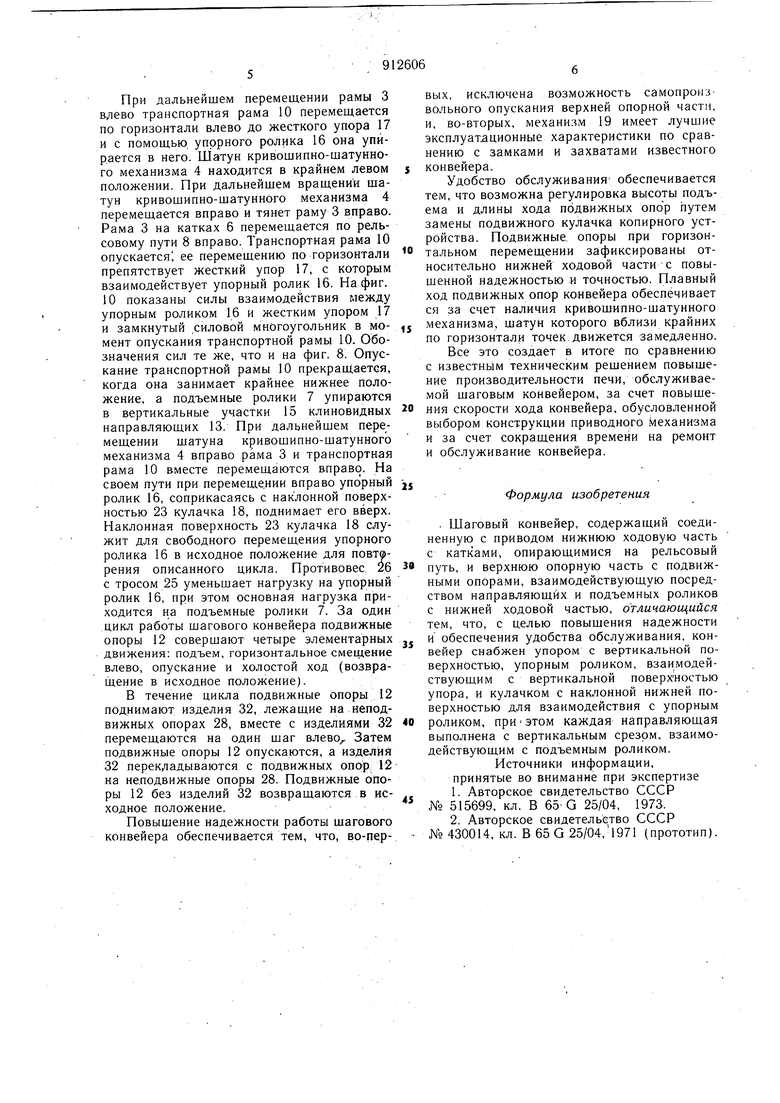

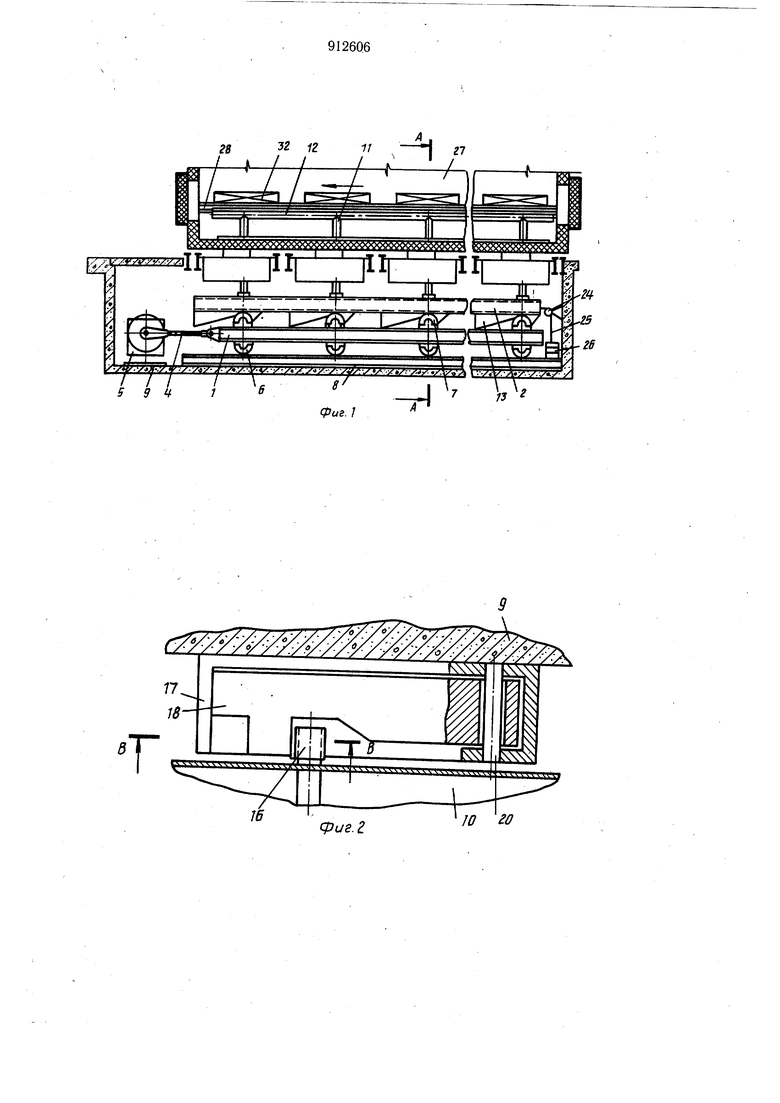

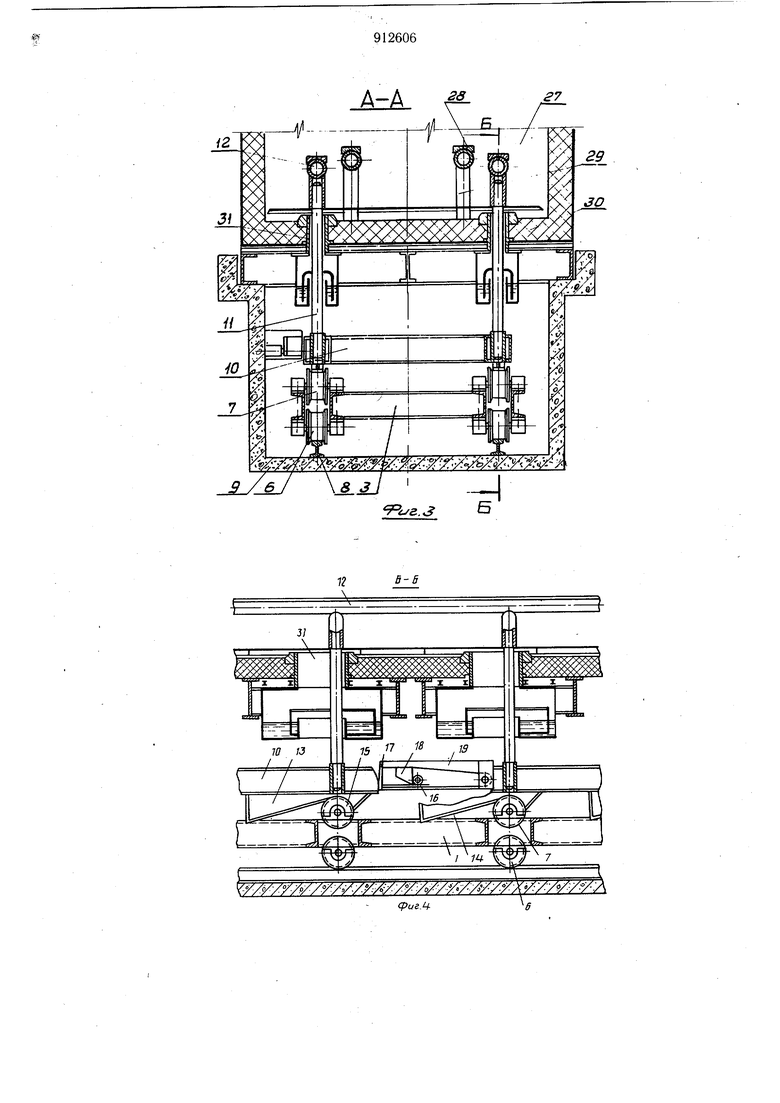

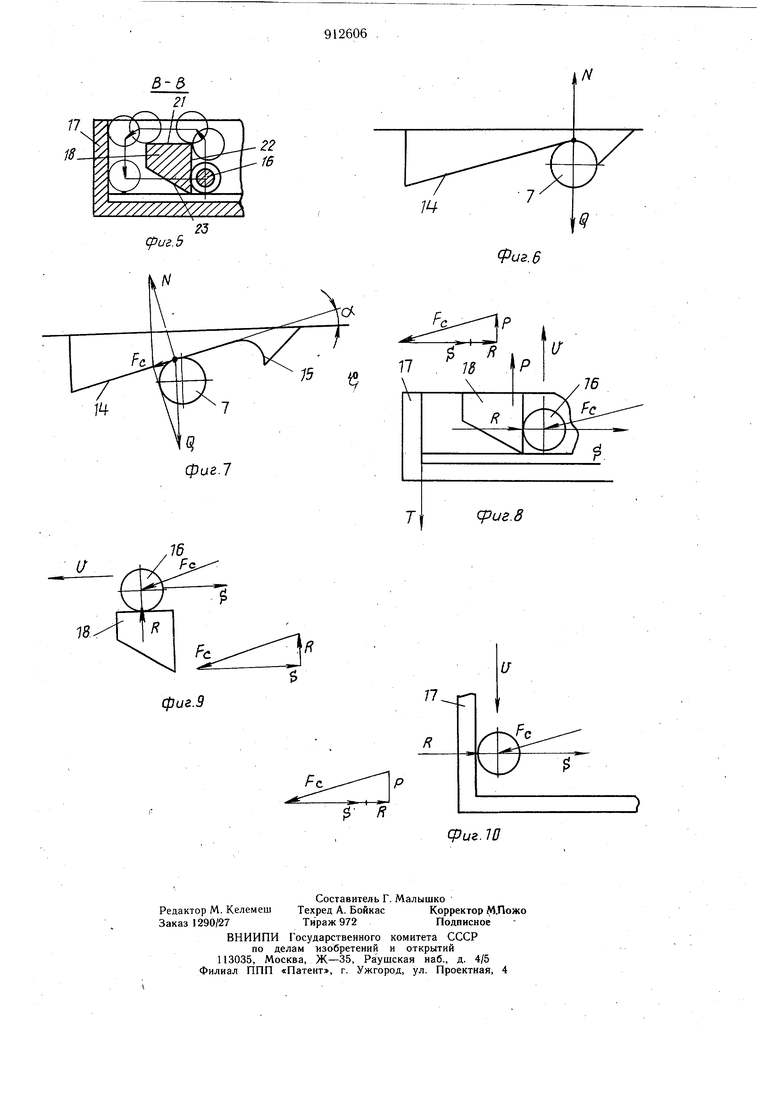

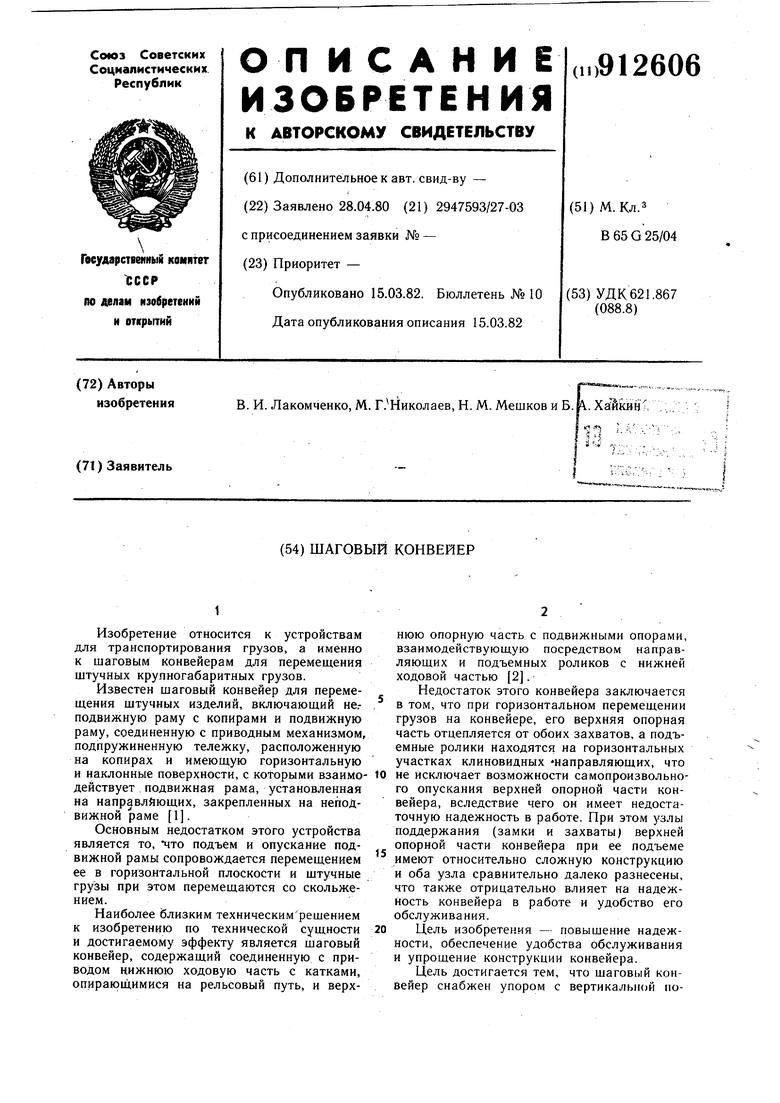

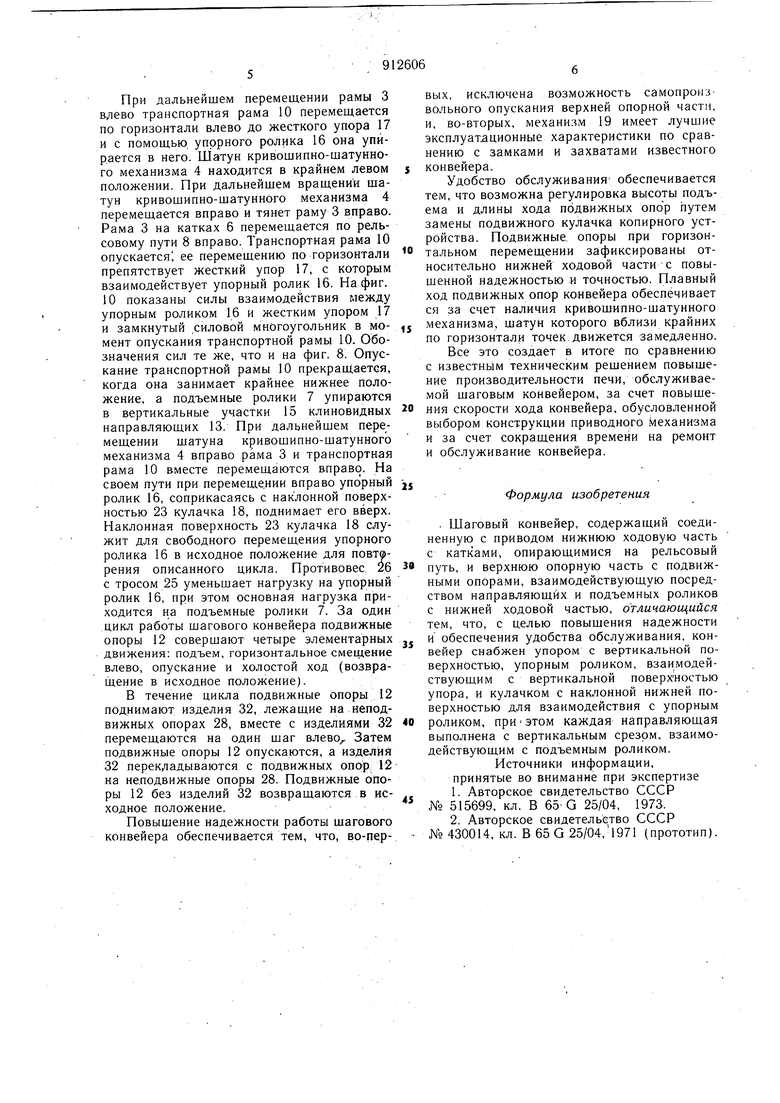

Цель достигается тем, что шаговый конвейер снабжен упором с вертикальной поверхностью, упорным роликом, взаимодействующим с вертикальной поверхностью упора, и кулачком с наклонной нижней по: верхностью для взаимодействия с упорным роликом, при этом каждая направляющая выполнена с вертикальным срезом, взаимодействующим с подъемным роликом. На фиг. 1 изображен предлагаемый щаговый конвейер, общий вид; на фиг. 2 - узел конвейера, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - узел конвейера с траекторией движения оси упорного ролика, разрез В-В на фиг. 2; на фиг. 6 - силы при взаимодействии клиновидных направляющих с подъемными роликами, момент холостого хода подвижных опор; на фиг. 7 - то же, момент подъема рабочего хода и опускания подвижных опор; на фиг. 8 - силы при взаимодействии упорного ролика с кулачком, момент подъема подвижных опор; на фиг. 9 - то же, момент рабочего хода подвижных опор; на фиг. 10 - силы при взаимодействии упорного ролика с жестким упором. Шаговый конвейер содержит нижнюю ходовую часть 1 и верхнюю опорную часть 2. Нижняя ходовая часть 1 представляет собой раму 3, соединенную через шатун кривощипно-шатуйного механизма 4 с электроприводом 5. На раме 3 установлены катки 6 и подъемные ролики 7. Катки 6 опираются на рельсовый путь 8, установленный на фундаменте 9, а на подъемные ролики 7 опирается верхняя опорная часть 2, которая представляет собой транспортную раму 10, сверху которой жестко закреплены щтоки 11 подвижных опор 12, а снизу к ней прикреплены клиновидные направляющие 13, взаимодействующие с подъемными роликами 7 нижней ходовой части I. Клиновидные направляющие 13 выполнены с наклонным 14 и вертикальным 15 срезами. Вертикальный срез 15 служит для ограничения хода транспортной рамы 10 относительно нижней ходовой части 1. На транспортной раме Ю установлен упорный ролик 16, взаимодействующий с закрепленными на фундаменте 9 жестким упором 17 и подвижным кулачком 18 механизма 19. Подвижный кулачок 18 установлен в механизме 19 на щарнире 20 с зазором, допускающим смещение кулачка 18. Смещение кулачка 18 дает; ему возможность взаимодействовать с жестким упором 17 с целью исключения самопроизвольного подъема кулачка 18. На кулачке 18 имеются рабочие поверхности 21, 22 и 23, с которыми взаимодействует упорный ролик 16. Верхняя поверхность 21 - горизонтальная, боковая поверхность 22 - вертикальная, а нижняя поверхность 23 - наклонная. На торце транс портной рамы 10 закреплен перекинутый через блок 24 трос 25 с противовесом 26 на его конце. Внутри печи 27 находятся неподвижные опоры 28, штоки 29 которых установлены на подине 30 печи, и подвижнь1е опоры 12, штоки 11 которых проходят через окна 31 в подине 30 печи и крепятся жестко концами на транспортной раме 10 верхней опорной части 2. Изделия 32 внутри печи передвигаются шагообразно подвижными 12 и неподвижными 28 опорами. Механизм 19 установлен для лучшей, наглядности на боковой стенке фундамента 9. Конвейер работает следующим образом. В исходном положении изделия-32 располагаются на неподвижных опорах 28. Между подвижными опорами 12 и изделиями 32 имеется зазор. Транспортная рама 10 верхней опорной части 2, занимая крайнее нижнее положение, опирается клиновидными направляющими 13 на подъемные ролики 7. На фиг. 6 показаны силы взаимодействия клиновидных направляющих 13 с подъемными роликами 7 в момент холостого хода подвижных опор 12, где Q - нагрузка на подъемный ролик от веса верхней опорной части и веса изделий; N - реакция опоры на подъемный ролик. Упорный ролик 16 в этом положении находится внизу у боковой поверхности 22 кулачка 18 (см. фиг. 5). При включении электропривода 5 шатун кривощипно-шатунного механизма 4, перемещаясь, тянет раму 3 влево. Рама 3 на катках 6 перемещается по рельсовому пути 8 влево. При этом транспортная рама 10 поднимается, ее перемещению влево препятствует кулачок 18 и сила натяжения троса 25 за счет противовеса 26 (см. фиг. 7 и 8). На фиг. 7 показана F,-. - сила скатывания, являющаяся равнодействующей сил Q и N, и угол оС наклона участка клиновидных направляющих 13. Н.а фиг. 8 показаны силы, действующие на упорный ролик 16 при подъеме транспортной рамы 10, и замкнутый силовой многоугольник, где F. - сила скатывания (см. фиг- 7); R - сила реакции от кулачка; S - равнодействующая двух сил: приведенной силы трения и силы натяжения троса 25, соединенного с противовесом 26; Р - сила стремящаяся поднимать кулачок 18. Сила Р уравновешена силой трения Т между кулачком 18 и жестким упором 17. Вместе с транспортной рамой 10 поднимается упорный ролик 16 и при дальнейшем подъеме упорный ролик 16 переходит к взаимодействию с горизонтальной поверхностью 21 кулачка 18. Транспортная рама 10 начинает перемещаться по горизонтали влево. На фиг. 9 показаны силы, действующие на упорный ролик 16 и замкнутый силовой многоугольник в момент горизонтального перемещения транспортной рамы 10, где FC - .сила скатывания (см. фиг. 7); R - сила реакции кулачка; S - равнодействующая двух сил: приведенной силы трения и силы натяжения троса 25, соединенного с противовесом 26. При дальнейшем перемещении рамы 3 влево транспортная рама 10 Перемещается по горизонтали влево до жесткого упора 17 и с помощью упорного ролика 16 она упирается в него. Шатун кривощипно-шатунного механизма 4 находится в крайнем левом положении. При дальнейщем вращении шатун кривошипно-шатунного механизма 4 перемещается вправо и тянет раму 3 вправо. Рама 3 на катках 6 перемещается по рельсовому пути 8 вправо. Транспортная рама 10 опускается , ее перемещению по горизонтали препятствует жесткий упор 17, с которым взаимодействует упорный ролик 16. На фиг. 10 показаны силы взаимодействия между упорным роликом 16 и жестким упором 17 и замкнутый ,силовой многоугольник в МОмент опускания транспортной рамы 10. Обозначения сил те же, что и на фиг. 8. Опускание транспортной рамы 10 прекращается, когда она занимает крайнее нижнее положение, а подъемные ролики 7 упираются в вертикальные участки 15 клиновидных направляющих 13. При дальнейшем перемещении шатуна кривошипно-шатунного механизма 4 вправо рама 3 и транспортная рама 10 вместе перемещаются вправо. На своем пути при перемещении вправо упорный ролик 16, соприкасаясь с наклонной поверхностью 23 кулачка 18, поднимает его вверх. Наклонная поверхность 23 кулачка 18 служит для свободного перемещения упорного ролика 16 в исходное положение для повторения описанного цикла. Противовес 26 с тросом 25 уменьшает нагрузку на упорный ролик 16, при этом основная нагрузка приходится на подъемные ролики 7. За один цикл работы шагового конвейера подвижные опоры 12 соверщают четыре элементарных движения: подъем, горизонтальное смещение влево, опускание и холостой ход (возвращение в исходное положение). В течение цикла подвижные опоры 12 поднимают изделия 32, лежащие на неподвижных опорах 28, вместе с изделиями 32 перемещаются на один шаг влево. Затем подвижные опоры 12 опускаются, а изделия 32 перекладываются с подвижных опор 12 на неподвижные опоры 28. Подвижные опоры 12 без изделий 32 возвращаются в исходное положение. Повышение надежности работы щагового конвейера обеспечивается тем, что, во-первых, исключена возможность самопроизвольного опускания верхней опорной части, и, во-вторых, механи.чм 19 имеет лучшие эксплуатационные характеристики по сравнению с замками и захватами известного конвейера. Удобство обслуживания обеспечивается тем, что возможна регулировка высоты подъема и длины хода подвижных опор путем замены подвижного кулачка копирного устройства. Подвижные, опоры при горизонтальном перемещении зафиксированы относительно нижней ходовой части с повышенной надежностью и точностью. Плавный ход подвижных опор конвейера обеспечивает ся за счет наличия кривошипно-шатунного механизма, шатун которого вблизи крайних по горизонтали точек движется замедленно. Все это создает в итоге по сравнению с известньш техническим решением повышение производительности печи, обслуживаемой шаговым конвейером, за счет повышения скорости хода конвейера, обусловленной выбором конструкции приводного Механизма и за счет сокращения времени на ремонт и обслуживание конвейера. Формула изобретения Шаговый конвейер, содержащий соединенную с приводом нижнюю ходовую часть с катками, опирающимися на рельсовый путь, и верхнюю опорную часть с подвижными опорами, взаимодействующую посредством направляющих и подъемных роликов с нижней ходовой частью, о тличающийся тем, что, с целью повыщения надежности и обеспечения удобства обслуживания, конвейер снабжен упором с вертикальной поверхностью, упорным роликом, взаимодействующим с вертикальной поверхностью упора, и кулачком с наклонной нижней поверхностью для взаимодействия с упорным роликом, при этом каждая направляющая выполнена с вертикальным срезом, взаимодействующим с подъемным роликом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 515699, кл. В 65-G 25/04, 1973. 2.Авторское свидетелыгтво СССР № 430014, кл. В 65 G 25/04,1971 (прототип). 32 12

-.2

А-А

/УУГ/ ///-/ /-/У У У-У /У /У- /

(ригЧV

Авторы

Даты

1982-03-15—Публикация

1980-04-28—Подача