1

Фиг.1

г1

Изобретение относится к конструкции стеклоплавильного сосуда и может быть использовано для производства стеклянного волокна.

Известен стеклоплавильный сосуд, содержащий нагревательный элемент, который выполнен в виде экрана U-образной формы с прорезями в верхней части для прохождения стекломассыр.

Наиболее близким к изобретению по технической сущности и достигаемому результату является стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус, внутри которого установлен перфорированный экран с перфорированными большими и малыми ребрами 2 .

Недостаток указанных стеклоплавильных , сосудов заключается в том, что они не обеспечивают поддержания стабильной вязкости стекломассы, имеющей различную степень тепловой подготовки при прохождении через отверстия в экране и ребрах. Например, стекломасса, омывающая поверхность нагревательного экрана и ребер и проходящая через отверстия в них, имеет более высокие температурные характеристики, чем стекломасса, поступающа к отверстиям сразу после плавления ..стеклошариков,

Целью изобретения является повыше ние производительности за счет улучшения гомогенизации стекломассы.

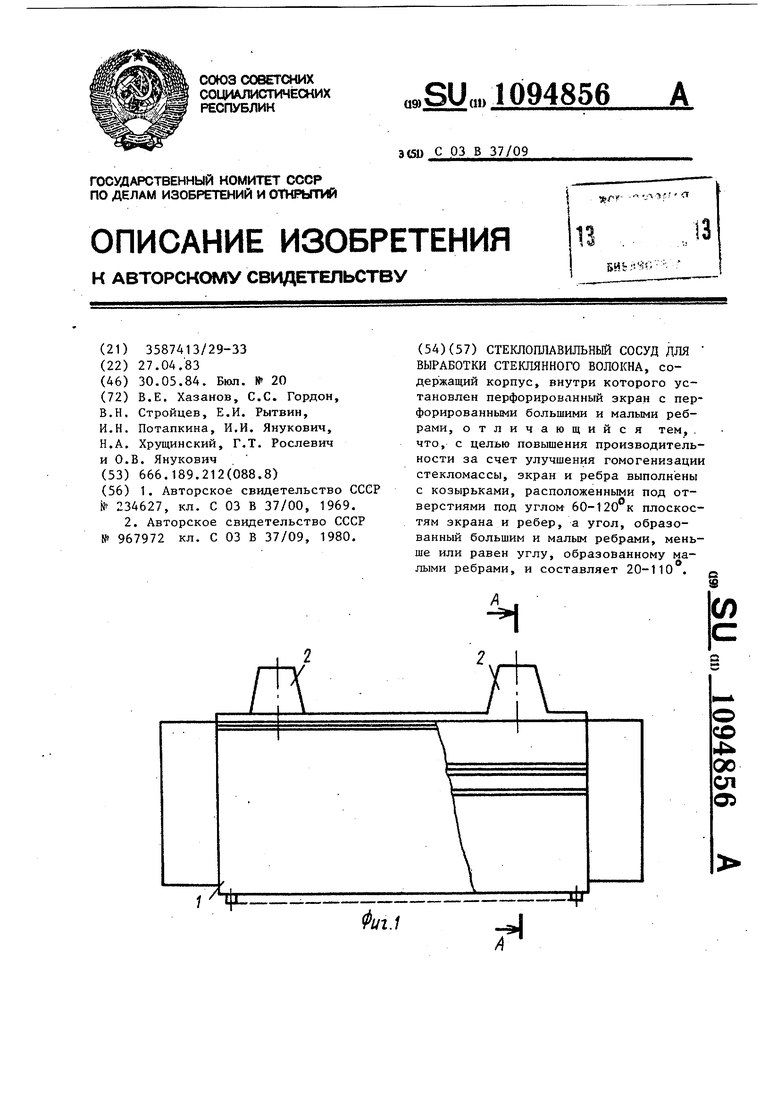

Поставленная цель достигается-тем что в стеклоплавильном сосуде для выработки стеклянного волокна, содержащем корпус, внутри которого устанолен перфорированный экран с перфорированными большими и мальми ребрами, экран и ребра выполнены с козырьками расположенными под отверстиями под углом 60-120 к плоскостям экрана и ребер, а угол, образованньй большим и малым ребрами, меньше или равен углу, образованному малыми ребрами, и составляет 20-110°.

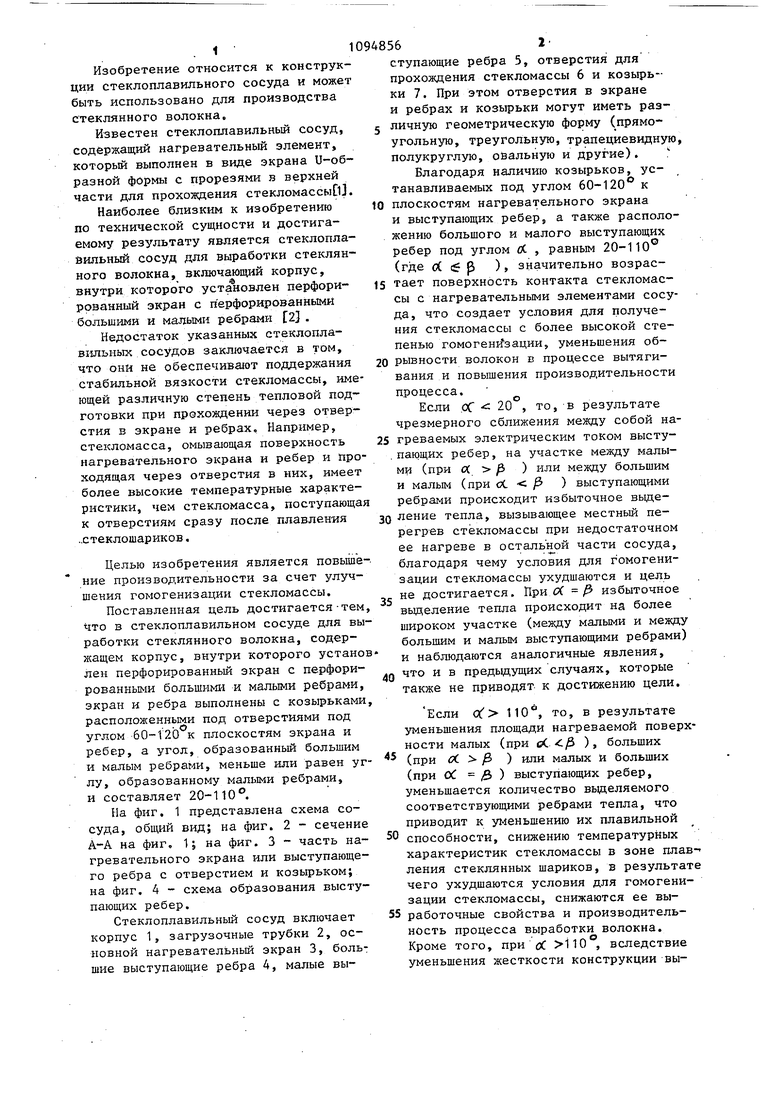

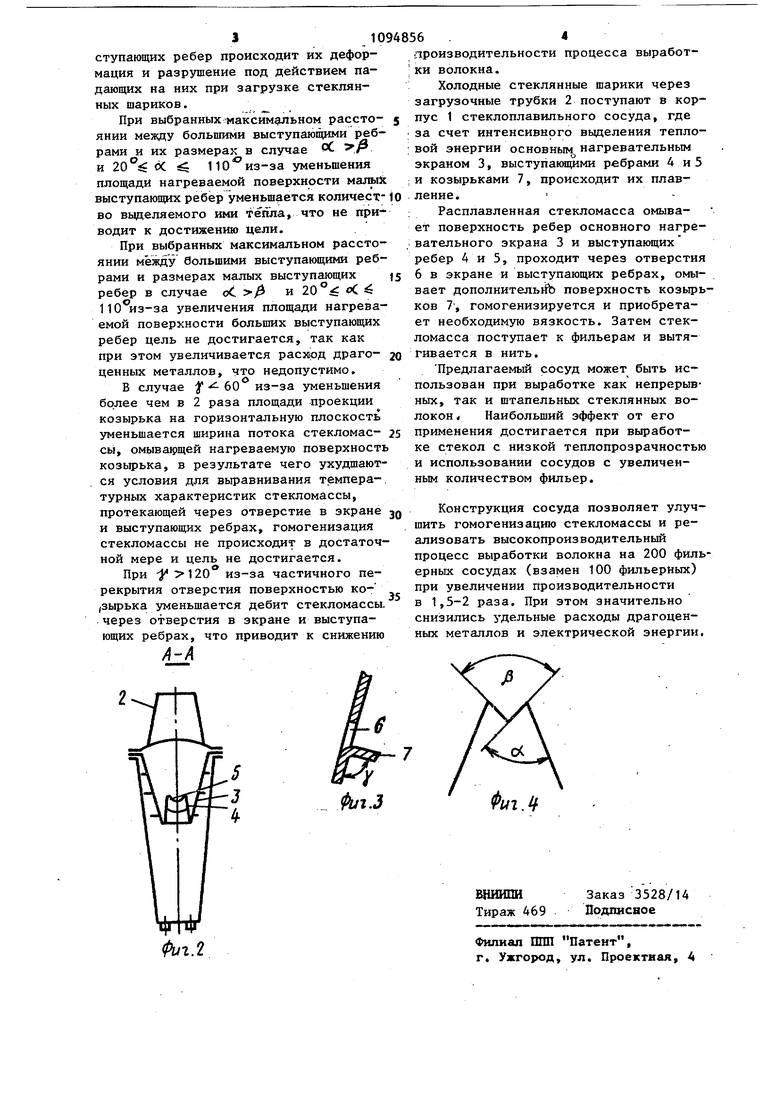

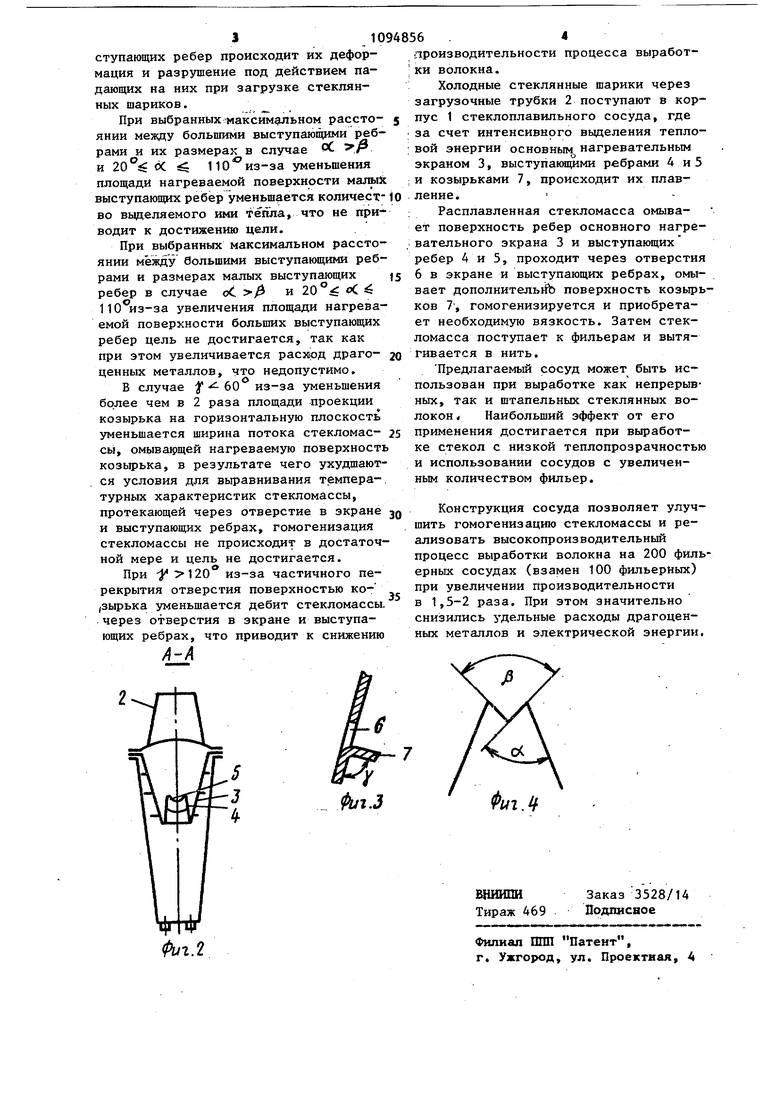

На фиг. 1 представлена схема сосуда, общий вид; на фиг. 2 - сечение А-А на фиг, 1; на фиг. 3 - часть нагревательного экрана или выступающего ребра с отверстием и козырьком; на фиг, 4 - схема образования выступающих ребер.

Стеклоплавильный сосуд включает корпус 1, загрузочные трубки 2, основной нагревательный экран 3, большие выступающие ребра 4, малые выступающие ребра 5, отверстия для прохождения стекломассы 6 и козьфьки 7. При этом отверстия в экране и ребрах и козырьки могут иметь различную геометрическую форму (прямоугольную, треугольную, трапециевидную, полукруглую, овальную и другие).

Благодаря наличию козырьков, устанавливаемых под углом 60-120° к

плоскостям нагревательного экрана и выступающих ребер, а также расположению большого и малого выступающих ребер под углом Л , равным 20-110° (где (Х р ), значительно возрастает поверхность контакта стекломассы с нагревательными элементами сосуда, что создает условия для получения стекломассы с более высокой степенью гомогени зации, уменьшения обрывности волокон в процессе вытягивания и повышения производительности процесса.

Если .of 20 , то, в результате чрезмерного сближения между собой нагреваемых электрическим током выступающих ребер, на участке между малыми (при ос р ) или между большим и малым (при оС : jS ) выступающими ребрами происходит избыточное вьщеление тепла, вызывающее местный перегрев стекломассы при недостаточном ее нагреве в остальнрй части сосуда, благодаря чему условия для гомогенизации стекломассы ухудшаются и цель не достигается. При Х избыточное вьщеление тепла происходит на более широком участке (между малыми и между большим и малым выступающими ребрами) и наблюдаются аналогичные явления,

что и в предыдущих случаях, которые также не приводят к достижению цели.

ЕСЛИ о( IIO, то, в результате уменьшения площади нагреваемой поверхности малых (при сС /3 ), больших

(при с( 6 ) или малых и больших (при ОС - IS } выступающих ребер, уменьшается количество выделяемого соответствующими ребрами тепла, что приводит к у1-1еньщению их плавильной

способности, снижению температурных характеристик стекломассы в зоне плав- ления стеклянных шариков, в результате чего ухудшаются условия для гомогенизации стекломассы, снижаются ее выработочные свойства и производительность процесса выработки волокна. Кроме того, при оС 1lO, вследствие уменьшения жесткости конструкции вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1983 |

|

SU1167160A2 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1131838A1 |

| Стеклоплавильный сосуд | 1989 |

|

SU1710528A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU943211A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА, содержащий корпус, внутри которого установлен перфорированный экран с перфорированными большими и малыми ребрами, отличающийся тем, что, с целью повышения производительности за счет улучшения гомогенизации стекломассы, экран и ребра выполнены с козырьками, расположенными под отверстиями под углом 60-120°к плоскостям экрана и ребер, a угол, образованный большим и малым ребрами, меньше или равен углу, образованному малыми ребрами, и составляет 20-110. д Г сл со 4 00 ел о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАЛОГАБАРИТНЫЙ СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 0 |

|

SU234627A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-05-30—Публикация

1983-04-27—Подача