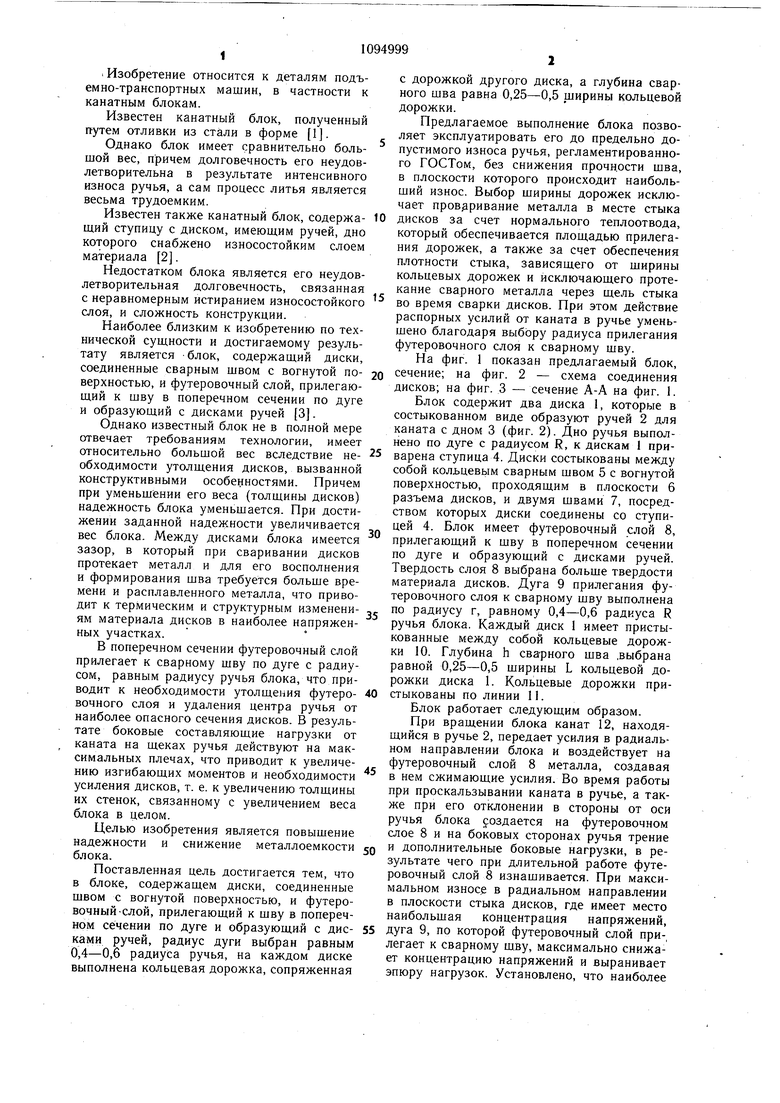

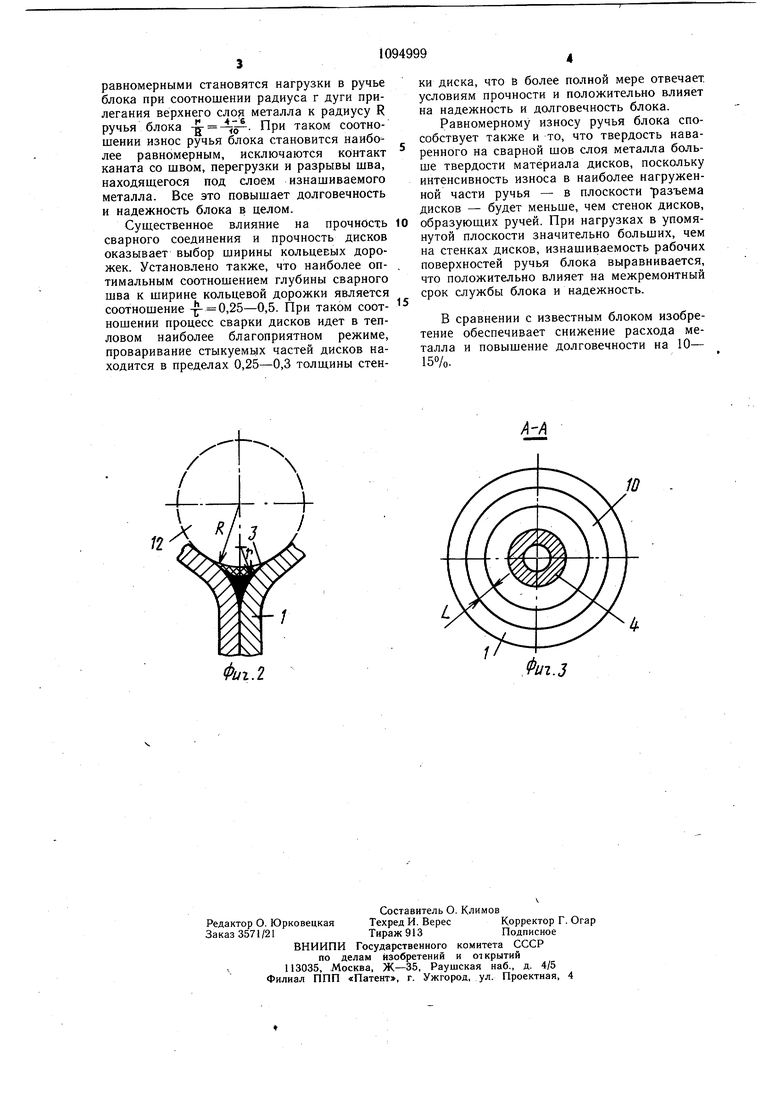

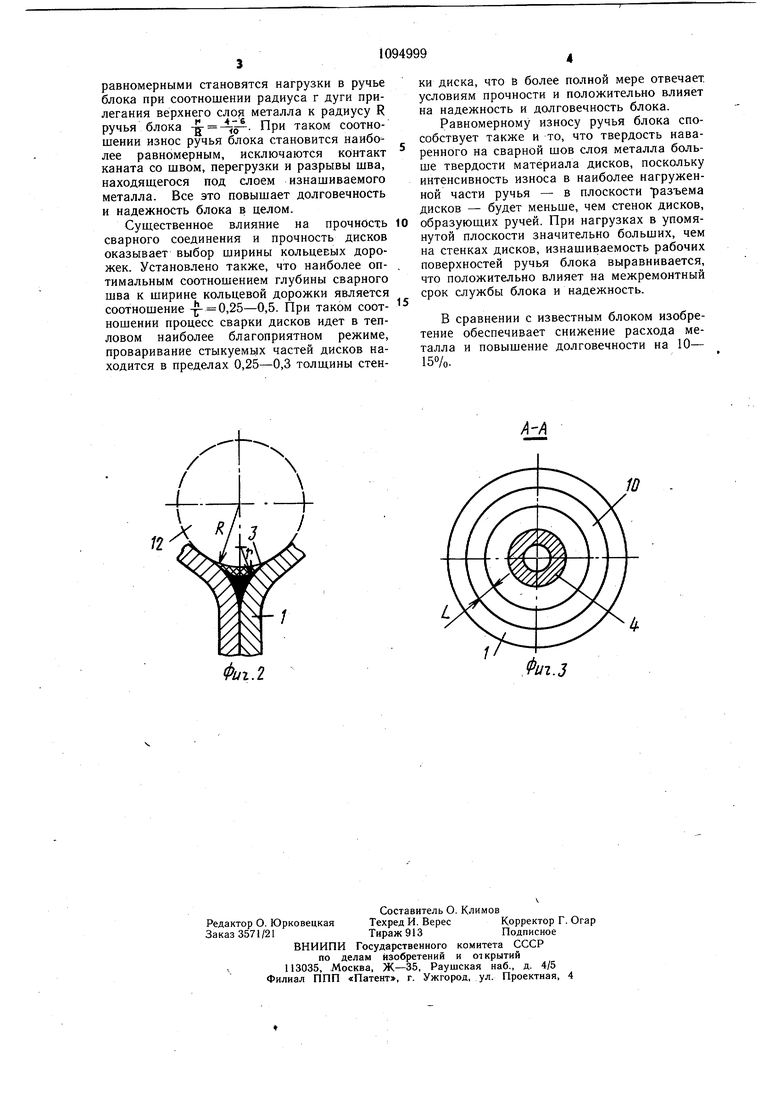

: Изобретение относится к деталям подъемно-транспортных машин, в частности к канатным блокам. Известен канатный блок, полученный гтутем отливки из стали в форме 1. Однако блок имеет сравнительно большой вес, причем долговечность его неудовлетворительна в результате интенсивного износа ручья, а сам процесс литья является весьма трудоемким. Известен также канатный блок, содержащий ступицу с диском, имеющим ручей, дно которого снабжено износостойким слоем материала 2. Недостатком блока является его неудовлетворительная долговечность, связанная с неравномерным истиранием износостойкого слоя, и сложность конструкции. Наиболее близким к изобретению по технической сущности и достигаемому результату является блок, содержащий диски, соединенные сварным швом с вогнутой поверхностью, и футеровочный слой, прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей 3. Однако известный блок не в полной мере отвечает требованиям технологии, имеет относительно большой вес вследствие необходимости утолщения дисков, вызванной конструктивными особенностями. Причем при уменьшении его веса (толщины дисков) надежность блока уменьшается. При достижении заданной надежности увеличивается вес блока. Между дисками блока имеется зазор, в который при сваривании дисков протекает металл и для его восполнения и формирования шва требуется больше времени и расплавленного металла, что приводит к термическим и структурным изменениям материала дисков в наиболее напряженных участках. В поперечном сечении футеровочный слой прилегает к сварному шву по дуге с радиусом, равным радиусу ручья блока, что приводит к необходимости утолщения футеровочного слоя и удаления центра ручья от наиболее опасного сечения дисков. В результате боковые составляющие нагрузки от каната на щеках ручья действуют на максимальных плечах, что приводит к увеличению изгибающих моментов и необходимости усиления дисков, т. е. к увеличению толщины их стенок, связанному с увеличением веса блока в целом. Целью изобретения является повышение надежности и снижение металлоемкости блока. Поставленная цель достигается тем, что в блоке, содержащем диски, соединенные швом с вогнутой поверхностью, и футеровочный-слой, прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей, радиус дуги выбран равным 0,4-0,6 радиуса ручья, на каждом диске выполнена кольцевая дорожка, сопряженная с дорожкой другого диска, а глубина сварного шва равна 0,25-0,5 и1ирины кольцевой дорожки. Предлагаемое выполнение блока позволяет эксплуатировать его до предельно допустимого износа ручья, регламентированного ГОСТом, без снижения прочности шва, в плоскости которого происходит наибольший износ. Выбор ширины дорожек исключает провдривание металла в месте стыка дисков за счет нормального теплоотвода, который обеспечивается площадью прилегания дорожек, а также за счет обеспечения плотности стыка, зависящего от ширины кольцевых дорожек и исключающего протекание сварного металла через щель стыка во время сварки дисков. При этом действие распорных усилии от каната в ручье уменьшено благодаря выбору радиуса прилегания футеровочного слоя к сварному шву. На фиг. 1 показан предлагаемый блок, сечение; на фиг. 2 - схема соединения дисков; на фиг. 3 - сечение А-А на фиг. 1. Блок содержит два диска 1, которые в состыкованном виде образуют ручей 2 для каната с дном 3 (фиг. 2). Дно ручья выполнено по дуге с радиусом R, к дискам 1 приварена ступица 4. Диски состыкованы между собой кольцевым сварным швом 5 с вогнутой поверхностью, проходящим в плоскости 6 разъема дисков, и двумя швами 7, посредством которых диски соединены со ступицей 4. Блок имеет футеровочный слой 8, прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей. Твердость слоя 8 выбрана больше твердости материала дисков. Дуга 9 прилегания футеровочного слоя к сварному шву выполнена по радиусу г, равному 0,4-0,6 радиуса R ручья блока. Каждый диск 1 имеет пристыкованные между собой кольцевые дорожки 10. Глубина h сва-рного шва .выбрана равной 0,25-0,5 ширины L кольцевой дорожки диска 1. Кольцевые дорожки пристыкованы по линии 11. Блок работает следующим образом. При вращении блока канат 12, находящийся в ручье 2, передает усилия в радиальном направлении блока и воздействует на футеровочный слой 8 металла, создавая в нем сжимающие усилия. Во время работы при проскальзывании каната в ручье, а также при его отклонении в стороны от оси ручья блока создается на футеровочном слое 8 и на боковых сторонах ручья трение и дополнительные боковые нагрузки, в результате чего при длительной работе футеровочный слой 8 изнашивается. При максимальном износе в радиальном направлении в плоскости стыка дисков, где имеет место наибольшая концентрация напряжений, дуга 9, по которой футеровочный слой при-, легает к сварному щву, максимально снижает концентрацию напряжений и выранивает эпюру нагрузок. Установлено, что наиболее

равномерными становятся нагрузкн в ручье блока при соотношении радиуса г дуги прилегания верхнего слоя металла к радиусу R ручья блока -5- При таком соотношении износ ручья блока становится наиболее равномерным, исключаются контакт каната со швом, перегрузки и разрывы шва, находяш,егося под слоем изнашиваемого металла. Все это повышает долговечность и надежность блока в целом.

Существенное влияние на прочность сварного соединения и прочность дисков оказывает выбор ширины кольцевых дорО жек. Установлено также, что наиболее оптимальным соотношением глубины сварного шва к ширине кольцевой дорожки является соотношение - 0,25-0,5. При таком соотношении процесс сварки дисков идет в тепловом наиболее благоприятном режиме, проваривание стыкуемых частей дисков находится в пределах 0,25-0,3 толщины стенки диска, что в более полной мере отвечает условиям прочности и положительно влияет на надежность и долговечность блока.

Равномерному износу ручья блока способствует также и то, что твердость наваренного на сварной шов слоя металла больше твердости материала дисков, поскольку интенсивность износа в наиболее нагруженной части ручья - в плоскости разъема дисков - будет меньше, чем стенок дисков, образующих ручей. При нагрузках в упомянутой плоскости значительно больших, чем на стенках дисков, изнашиваемость рабочих поверхностей ручья блока выравнивается, что положительно влияет на межремонтный срок службы блока и надежность.

В сравнении с известным блоком изобретение обеспечивает снижение расхода металла и повышение долговечности на 10- 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Способ изготовления канатного блока | 1982 |

|

SU1133452A1 |

| КАНАТНЫЙ БЛОК | 1973 |

|

SU395644A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1989 |

|

SU1673227A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| Способ упрочнения сварных соединений | 1984 |

|

SU1169796A1 |

| СПОСОБ РЕМОНТА КОРРОДИРОВАННОГО СВАРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2177393C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

БЛОК, содержаихий диски, соединенные сварным швом с вогнутой поверхностью, и футеровочный слой, прилегающий к шву в поперечном сечении но дуге и образующий с дисками ручей, отличающийся тем, что, с целью повышения надежности и снижен-ия металлоемкости, радиус дуги выбран равным 0,4-0,6 радиуса ручья, на каждом диске выполнена кольцевая дорожка, сопряженная с дорожкой другого диска, а глубина сварного шва равна 0,25-0,5 ширины кольцевой дорожки. (Л со со со со

/)-/

| Колосоуборка | 1923 |

|

SU2009A1 |

| М., «Минстройдормаш, с | |||

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-22—Подача