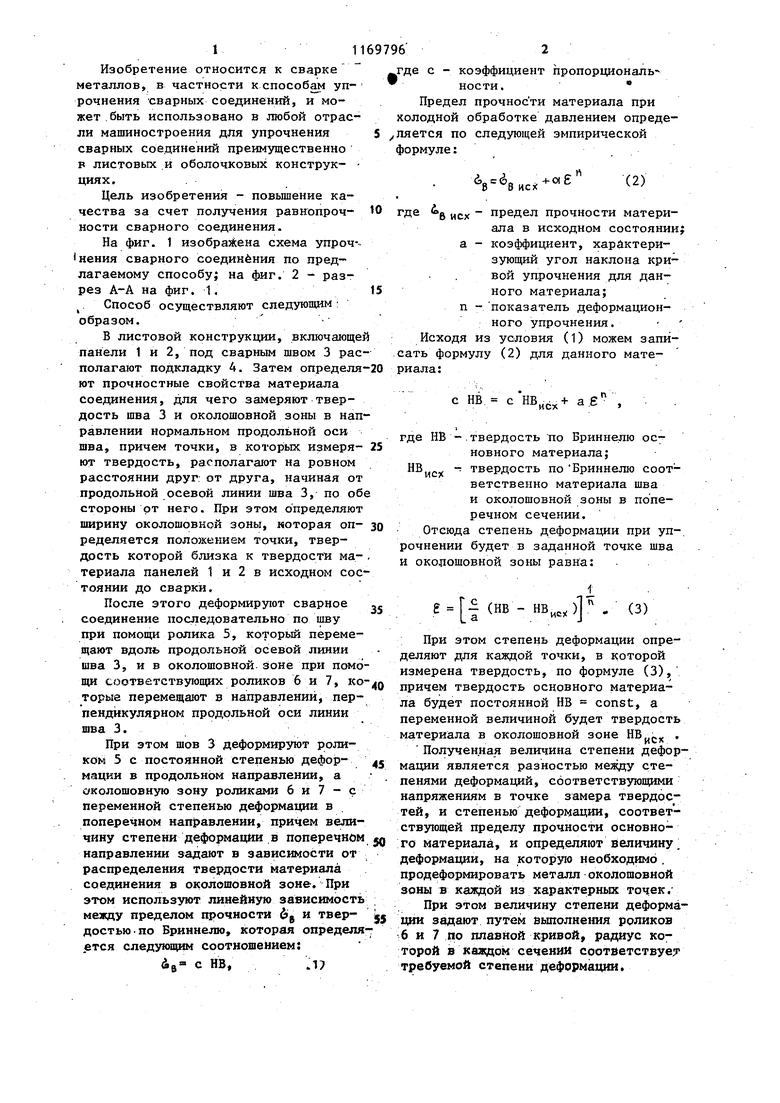

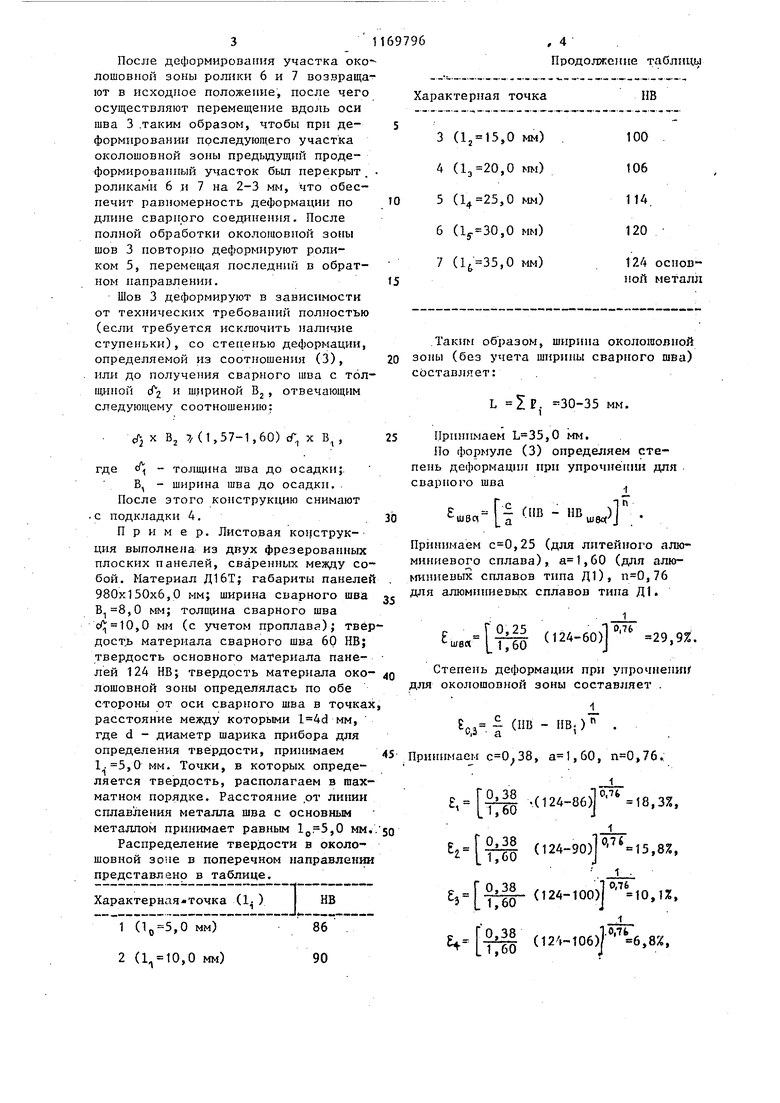

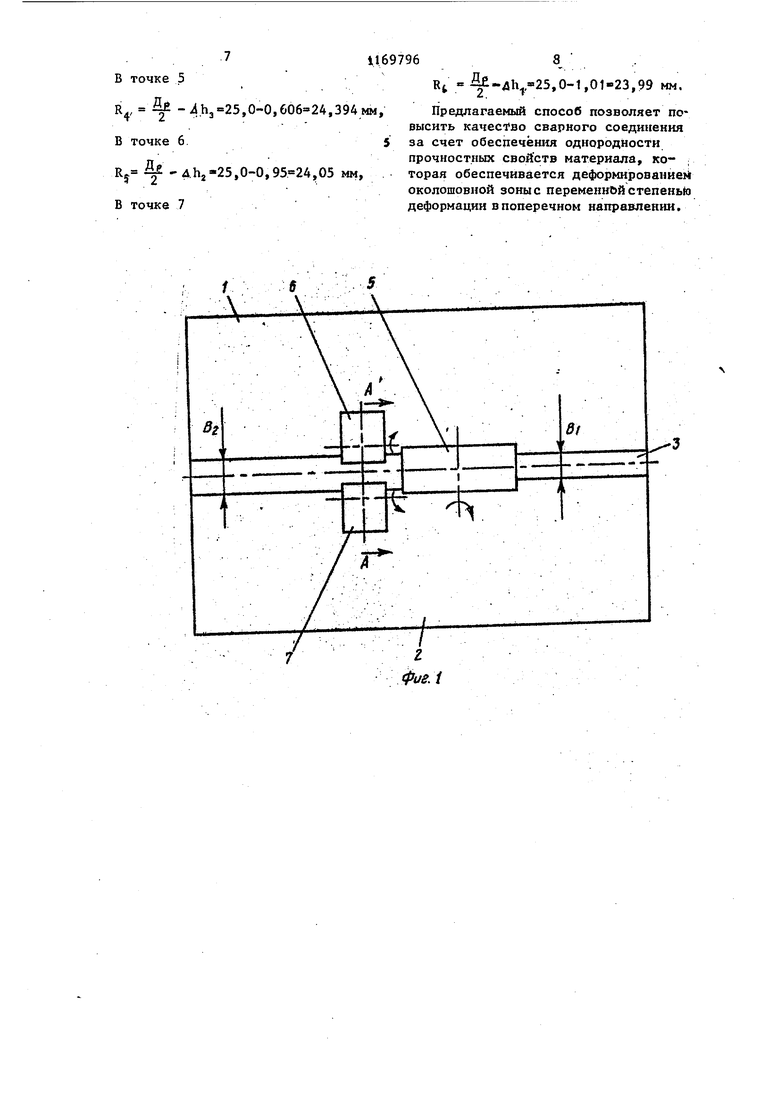

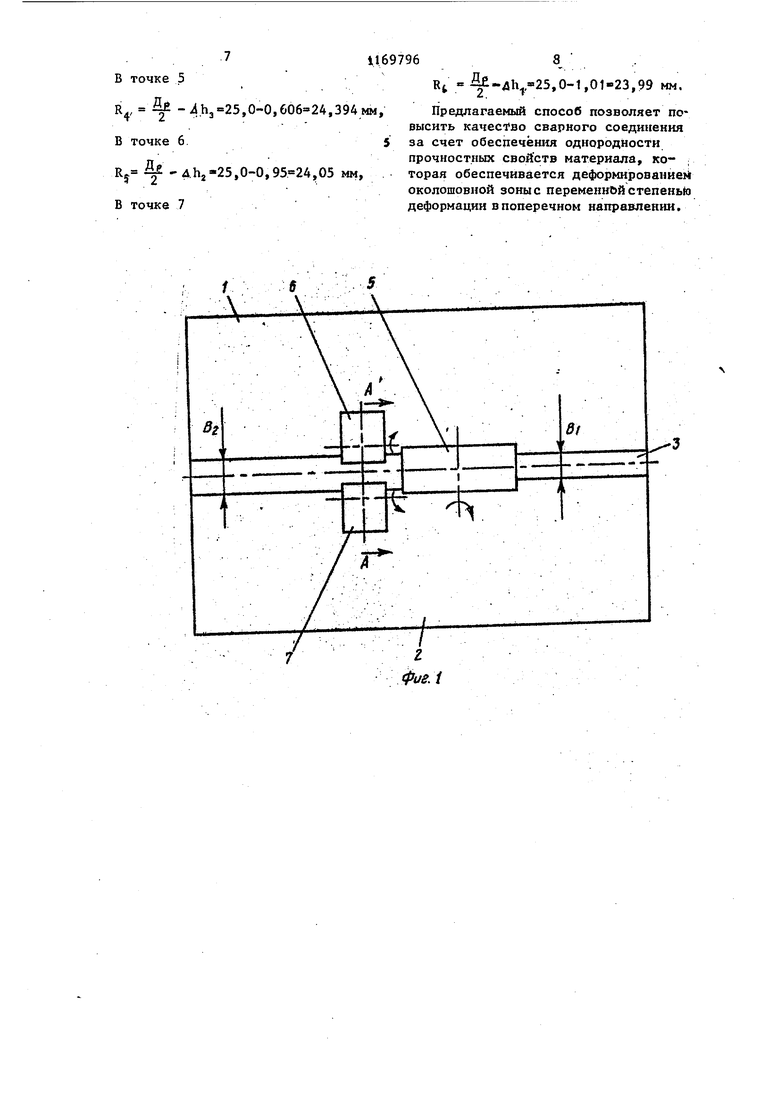

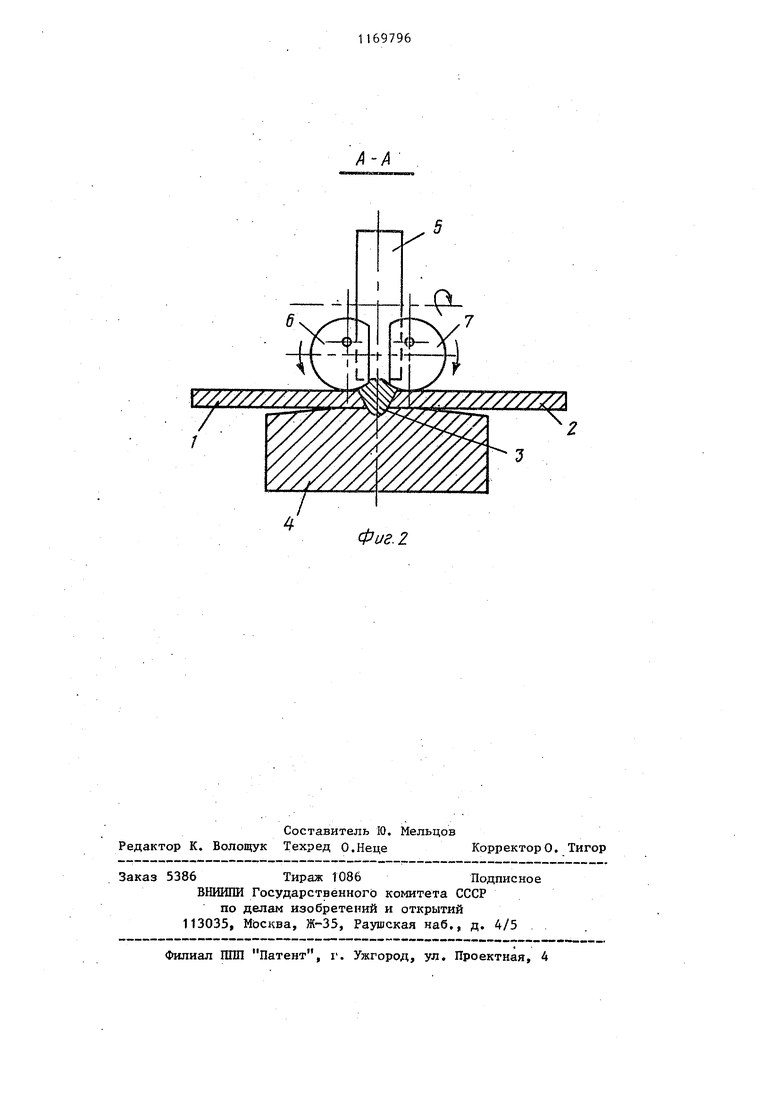

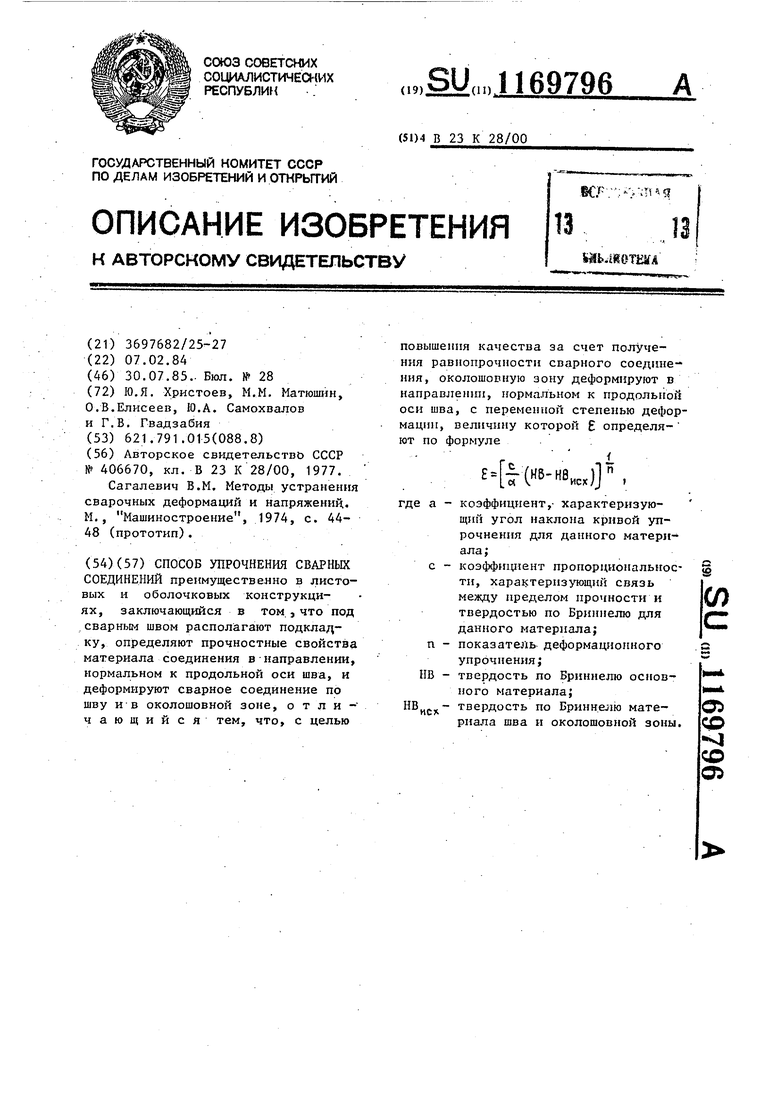

Изобретение относится к сварке металлов, в частности к способам упрочнения сварных соединений, и может быть использовано в любой отрасли машиностроения для упрочнения сварных соединений преимущественно в листовых и оболочковых конструкциях. Цель изобретения - повьшение качества за счет получения равнопрочности сварного соединения. На фиг. 1 изображена схема упрочнения сварного соединения по предлагаемому способу; на фиг. 2 - разрез А-А на фиг. 1. Способ осуществляют следующим; образом. В листовой конструкции, включающе панели 1 и 2, под сварным швом 3 рас полагают подкладку 4. Затем определя ют прочностные свойства материала соединения, для чего замеряют твердость шва 3 и околошовной зоны в нап равлении нормальном продольной оси шва, причем точки, в которых измеряют твердость, располагают на ровном расстоянии друг от друга, начиная от продольной осевой линии шва 3, по об стороны от него. При этом определяют ширину околошовной зоны, которая определяется положением Точки, твердость которой близка к твердости материала панелей 1 и 2 в исходном сос тоянии до сварки. После этого деформируют сварное соединение последовательно по шву при помощи ролика 5, которьй перемещают вдоль продольной осевой линии шва 3, и в околошовной, зоне при помо щи соответствующих роликов 6 и 7, KO торые перемещают в направлении, перпендикулярном продольной оси линии шва 3. При этом шов 3 деформируют роликом 5 с постоянной степенью деформации в продольном направлении, а околошовную зону роликами 6 и 7 - с переменной степенью деформации в поперечном направлении, причем вели чину степени деформации в поперечном направлении задают в зависимости от распределения твердости материала соединения в околошовной зоне. При этом использзпот линейную зависимост между пределом прочности & и твердостью.по Бриннелю, которая определ ется следующим соотношением: де с - коэффициент пропорционапьности. Предел прочности материала при олодной обработке давлением опредеяется по следующей эмпирической ормуле: ,де bg„сх предел прочности материала в исходном состоянии; а - коэффициент, характеризующий угол наклона кривой упрочнения для данного материала; п - показатель деформационного упрочнения, Исходя из условия (1) можем запиать формулу (2) для данного матеиала:с НВ с НВ„бхгде НВ -.твердость по Бриннедю основного материала; НВ„- -г твердость по Бриннелю соответственно материала шва и околошовной зоны в поперечном сечении. Отсюда степень деформации при уп-. рочнении будет в заданной точке шва и окопошовной зоны равна: 1 (НВ - НВ,/) . (3) При этом степень деформации определяют для каждой точки, в которой измерена твердость, по формуле (3), причем твердость основного материала будет постоянной НВ const, а переменной величиной будет твердость материала в околошовной зоне НВ . Полученная величина степени деформации является разностью мелсду степенями деформаций, соответствующими напряжениям в точке замера твердостей, и степенью деформации, соответствз ощей пределу прочности основного материала, и определяют величину. деформации, на которую необходимо , продеформировать металл околошовной зоны в каждой из характерных точек. При этом величину степени деформации задают путем выполне1шя роликов 6 и 7 по плавной кривой, радиус которой в каждом сечении соответствует требуемой степени деформации. После деформировапня участка околошовной зоны ролики 6 и 7 возвращают в исходное положение, после чего осуществляют перемещение вдоль оси шва 3 .таким образом, чтобы при деформировании последующего участка околошовной зоны предьздущий проде(})Ормированпый участок был перекрыт . рол1п ами 6 и 7 на 2-3 мм, что обеспечит равномерность деформации по длине сварного соединения. После полной обработки околошовной зоны шов 3 повторно деформируют роликом 5, перемещая последний в обратном направлении. Шов 3 деформируют в зависимости от технических требований полностью (если требуется исключить наличие ступеньки), со степенью деформации, определяемой из соот)ошения (3), или до получения сварного шва с толщиной сГг и шириной Bj , отвечающим следующему соотношению: . к В., 7,( 1,57-1,60) (f, X В,, толщина шва до осадки;, ширина шва до осадки.. После этого ко 1струкцию снимают .с подкладки 4,. Пример. Листовая коцструкция выполнена из двух фрезерова И1ых плоских панелей, сваренных между собой. Материал Д16Т; габариты панелей 980x150x6,0 мм; ширина сварного шва В., 8,0 мм; толщина сварного шва сС 10,0 мм (с угтетом проплава); твёр дость материала сварного шва 60 НВ; твердость основного материала панелей 124 НВ; твердость материала околошовной зоны определялась по обе стороны от оси сварного шва в точках расстояние между которыми мм, где d - диаметр шарика прибора для определения твердости, принимаем 1.5,0 мм. Точки, в которых определяется твердость, располагаем в шахматном порядке. Расстояние .от линии сплавления металла шва с основным металлом принимает равным 1р,5,0 мм. Распределение твердости в околошовной зоне в поперечном направлении представлено в таблице. Продолжение таблицы ктерная точка аким образом, ширина околошовной (без учета ширины сварного шва) авляет: . L 2 Р. 30-35 мм. ринимаем ,0 мм. о формуле (3) определяем стедеформации при упрочнении для ного шва Г-( (1В - НВ имаем ,25 (для литейного алюевого сплава), ,60 (для алюевых сплавов типа Д1), ,76 алюминиевьгх сплавов типа Д1. (124-60)1 ° 29,9%. t тепень деформации npir упрочненш околошовной зоны составляет . 0, (« - В,) имаем , ,60, ,7б.: ..(124-86)° 18,3%, Е, 0.|§ (124-90) 15.8%, . J: . 10,1%, (124-100) .ez, () ).U%. ч (124-114) .9%. - (124-120) Определяем толщину сварного соединения в поперечном сечении после 0 упрочнения V , X 100%, 5 где hp - толщина плоской панели до

упрочнения, мм;

- толщина плоской панели после упрочнения, мм.

Р 10.0 - м о 299 -шея 10,0 .

Ьшвс.2.99, h,,01 мм, с - .L -IlJlL П 1R4

нб7о о,,

,183x6,0, ,99 мм,

о 6.0 - ha - 0,158;

-2

6,0

Ц 0,158x6,0, ,05 мм,

.

hj 0,101x6,0, hj 5,394 мм. - П4 Q . 6 - h 0,068 X 6,0, h 5,59 мм, t,,03H, 6-h5 0,314х 6,0, h5 5,81 мм, еГ 0.009; . б-Ь; 0,009 X 6,0, Ь 5,946мм; h, h, 6,0 мм. Принимаем степень деформации в зо не сплавления метаппа шва с основ ным металлом Ё «20%,

Д Р Яоб 360

360 X 35

.

3,14хД,

каждой из точек 1 - 7 360 х1о

.

п.

ПД.

Поскольку ... 1(, то П(,п ... п 11«28.

Таким образом, точки 1 - 7 лежат на радиусах, угол между которыми равен , длина дуги окружности между радиусами соответствует расстоянию между точками и равна 5,00мм, а общий угол,, определяющий рабочий профиль роликов, . Профиль роликов 6 и 7 выполняем по плавной кри 6,0 - h0 0,2 6,0 6,0-ho 1,2, h;, 4,8 MM. Учитывая наличие радиуса перехода от сварного шва к металлу около °«.° з°« принимаем: , h h, 4,99 мм. Проводим построение профиля деформирующих роликов 6 и 7. Принимаем диаметр роликов ,0 мм. Ширина околошовной зоны соответствует дуге окружности ролика вой, радиус которой в заданных точках 1 - 7 соответствует требуемой степени деформации. Поскольку , принимаем на линии сплавления металла шва с металлом околЬшовной зоны и в точке 1 25,0 мм. R. - -Т в точке 2 R - - ,0-0,,946 мм, В точке 3 R ,0-0,,81 мм, В точке 4 , R,- - Ah 25,0-0,,59 мм. в точке 5 „ Д, , -/-4Ьз 25,0-0,.394,м В точке 6 Rj -A.hj-25,0-0,,05 мм, В точке 7 1169796 «t -ЛЦ-25,0-1,01.23,99мм. м. Прадлагаеьо способ позволяет по, высить качество сварного соединения 5 за счет обеспечения однородности прочностных свойств материала, которая обеспечивается деформирование околошовной зоны с переменней степеньй - - f .«4wn ъ. idicHbl деформации в поперечном направлении. TTPmnnvf д Tturtjf rv,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Подкладка для формирования сварного шва | 1980 |

|

SU935245A1 |

| Способ изготовления сварных крупногабаритных конструкций | 1983 |

|

SU1162563A1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| Способ упрочнения сварных соединений | 1981 |

|

SU1007880A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

СПОСОБ УПРОЧНЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ преимущественно в листовых и оболочковых конструкциях, заключающийся в том , что под .сварным швом располагают подкладку, определяют прочностные свойства материала соединения в направлении, нормальном к продольной оси шва, и деформируют сварное соединение по шву ив околошовной зоне, отличающийся тем, что, с целью повышения качества за счет получения равнопрочности сварного соединения, околошовную зону деформируют в направлении, нормальном к продольной оси шва, с переменной степенью деформации, величину которой определиют по формуле т( ). где а - коэффициент,- характеризующий угол наклона кривой упрочнения для данного материала; с - коэффшщент пропорциональнос«е ти, характеризующий связь сл между пределом прочности и твердостью по Бриннелю для данного материала; показатель деформационного п упрочнения; твердость по Бриннелю основНВ ного материала; О5 НВ„. - твердость по Бринн.елю матеИС 1 ср риала шва и околошовноз зоны. vi со о:

V

7

5

6f

3

-

f

г

Фие. Л

| СПОСОБ УСТРАНЕНИЯ ДЕФОРЛ1АЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU406670A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сагалевич В.М | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Машиностроение, 1974, с | |||

| Складной счетный прибор | 1926 |

|

SU4448A1 |

Авторы

Даты

1985-07-30—Публикация

1984-02-07—Подача