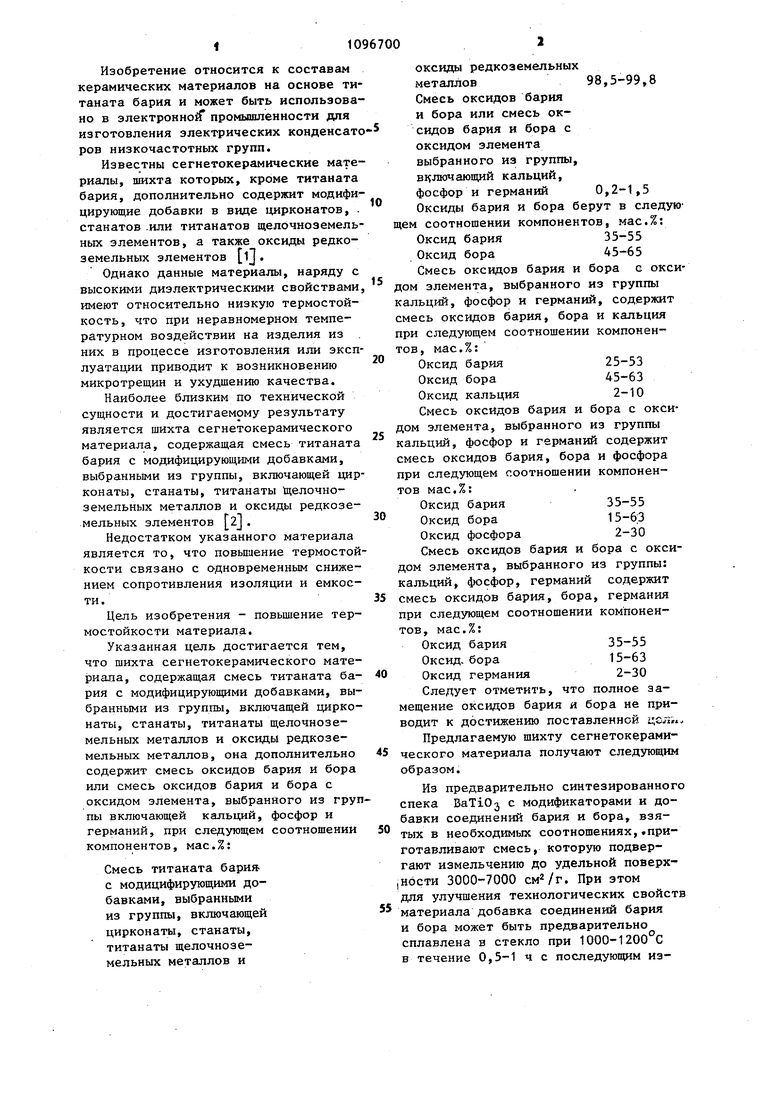

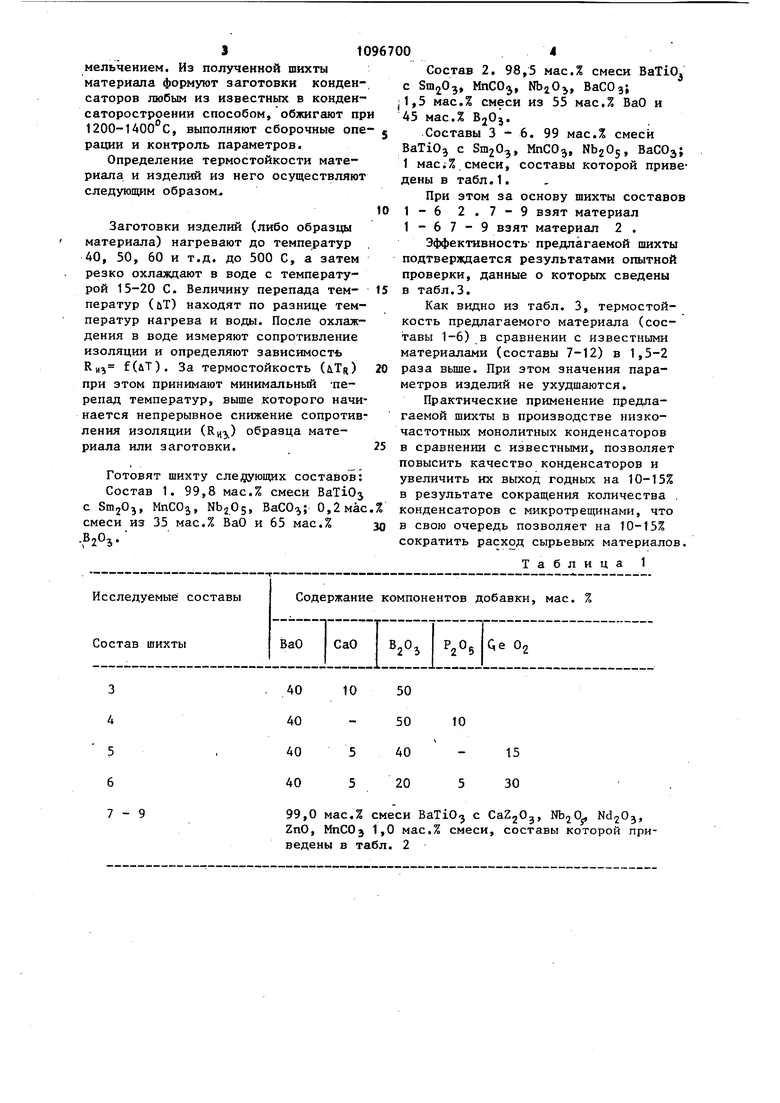

Изобретение относится к составам керамических материалов на основе ти таната бария и может быть использова но в электронной промьшшенности для изготовления электрических конденсат ров низкочастотных групп. Известны сегнетокерамические мате риалы, шихта которых, кроме титаната бария, дополнительно содержит модифи цирующие добавки в виде 1дирконатов, станатов .или титанатов щелочноземель ных элементов, а также оксиды редкоземельных элементов lj. Однако данные материалы, наряду с высокими диэлектрическими свойствами имеют относительно низкую термостойкость, что при неравномерном температурном воздействии на изделия из них в процессе изготовления или эксп луатации приводит к возникновению микротрещин и ухудшению качества. Наиболее близким по технической сущности и достигаемому результату является шихта сегнетокерамического материала, содержащая смесь титаната бария с модифицирующими добавками, выбранными из группы, включающей цир кон аты, станаты, титанаты целочноземельных металлов и оксиды редкоземельных элементов zj. Недостатком указанного материала является то, что повьпиение термостой кости связано с одновременным снижением сопротивления изоляции и емкости. Цель изобретения - повьшение термостойкости материала. Указанная цель достигается тем, что шихта сегнетокерамического мате риала, содержащая смесь титаната бария с модифицирующими добавками, выбранными из группы, включащей цирконаты, станаты, титанаты щелочноземельных металлов и оксиды редкоземельных металлов, она дополнительно содержит смесь оксидов бария и бора или смесь оксидов бария и бора с оксидом элемента, выбранного из груп пы включающей кальций, фосфор и германий, при следующем соотношении компонентов, мас.%: Смесь титаната бария с модицифирующими добавками, выбранными из группы, включающей цирконаты, станаты, титанаты щелочноземельных металлов и ОКСИДЫ редкоземельных металлов98,5-99,8 Смесь оксидов бария и бора или смесь оксидов бария и бора с оксидом элемента выбранного из группы, включающий кальций, фосфор и германий 0,2-1,5 Оксиды бария и бора берут в следую щем соотношении компонентов, мас.%: Оксид бария35-55 Оксид бора45-65 Смесь оксидов бария и бора с оксидом элемента, выбранного из группы кальций, фосфор и германий, содержит смесь оксидов бария, бора и кальция при следующем соотношении компонентов, мас.%: Оксид бария25-53 Оксид бора45-63 Оксид кальция2-10 Смесь оксидов бария и бора с оксидом элемента, выбранного из группы кальций, фосфор и германий содержит смесь оксидов бария, бора и фосфора при следующем соотношении компонентов мас.%: Оксид бария35-55 Оксид бора15-6;3 Оксид фосфора2-30 Смесь оксидов бария и бора с оксидом элемента, выбранного из группы: кальций, фосфор, германий содержит смесь оксидов бария, бора, германия при следующем соотношении компонентов, мас.%: Оксид бария35-55 Оксид, бора15-63 Оксид германия2-30 Следует отметить, что полное замещение оксидов бария и бора не приводит к достижению поставленной . Предлагаемую шихту сегнетокерамического материала получают следующим образом. Из предварительно синтезированного спека BaTiOj с модификаторами и добавки соединений бария и бора, взятых в необходимых соотношениях,.приготавливают смесь, которую подвергают измельчению до удельной поверхНости 3000-7000 . При этом для улучшения технологических свойств материала добавка соединений бария и бора может быть предварительно сплавлена в стекло при 1000-1200 С в течение 0,5-1 ч с последующим измельчением. Из полученной шихты материала формуют заготовки конденсаторов любым из известных в конденсаторостроении способом, обжигшот пр 1200-1400 С, выполняют сборочные one рации и контроль параметров. Определение термостойкости материала и изделий из него осуществляют следующим образом Заготовки изделий (либо образцы материала) нагревают до температур 40, 50, 60 и т.д. до 500 С, а затем резко охлаяадают в воде с температурой 15-20 С. Величину перепада температур (йТ) находят по разнице температур нагрева и воды. После охлаждения в воде измеряют сопротивление изоляции и определяют зависимость Киз f(bT). За термостойкость (йТк) при этом принимают минимальный перепад температур, выше которого начинается непрерывное снижение сопротив ления изоляции (Rn3.) образца материала или заготовки. Готовят шихту следующих составов: Состав 1. 99,8 мас.% смеси BaTiOj с ЗгозО,, MnCOj, NbzOs, BaCOo,; 0,2 мас смеси из 35 мас.% ВаО и 65 мас.% BjOj.СодержаниеИсследуемые составы Состав 2. 98,5 мас.% смеси BaTiO с , MnCOj, NbjO, 1,5 мас.% смеси из 55 мас.% ВаО и 45 мас.% BjOj. Составы 3 - 6. 99 мас.% смеси ВаТЮз с 8т20з, МпСО, Nb205, BaCOj; 1 мас;% смеси, составы которой приведены в табл.1. При этом за основу шихты составов 1-6 2.7-9 взят материал 1-67-9 взят материал 2 . Эффективность предлагаемой шихты подтверждается результатами опытной проверки, данные о которых сведены в табл.3. Как видно из табл. 3, термостойкость предлагаемого материала (составы 1-6) в сравнении с известными материалами (составы 7-12) в 1,5-2 раза вьше. При этом значения параметров изделий не ухудшаются. Практические применение предлагаемой шихты в производстве низкочастотных монолитных конденсаторов в сравнении с известными, позволяет повысить качество конденсаторов и увеличить их выход годных на 10-15% в результате сокращения количества . конденсаторов с микротрещинами, что в свою очередь позволяет на 10-15% сократить расход сырьевых материалов. Таблица 1 компонентов добавки, мае. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических конденсаторов | 1978 |

|

SU687043A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ КОНДЕНСАТОРОВ | 1991 |

|

RU2012085C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| Шихта для изготовления сегнетокерамического конденсаторного материала | 1984 |

|

SU1271850A1 |

| Шихта для изготовления сегнетокерамического конденсаторного материала | 1986 |

|

SU1474149A1 |

| ШИХТА СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2047584C1 |

| СЕГНЕТОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ КОНДЕНСАТОРОВ С ЭЛЕКТРОДАМИ ИЗ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2047233C1 |

| Шихта для изготовления сегнетокерамического материала | 1985 |

|

SU1258825A1 |

| Шихта сегнетокерамического материала для термостабильных конденсаторов | 1989 |

|

SU1726452A1 |

| Шихта для изготовления сегнетоэлектрического керамического конденсаторного материала | 1987 |

|

SU1474150A1 |

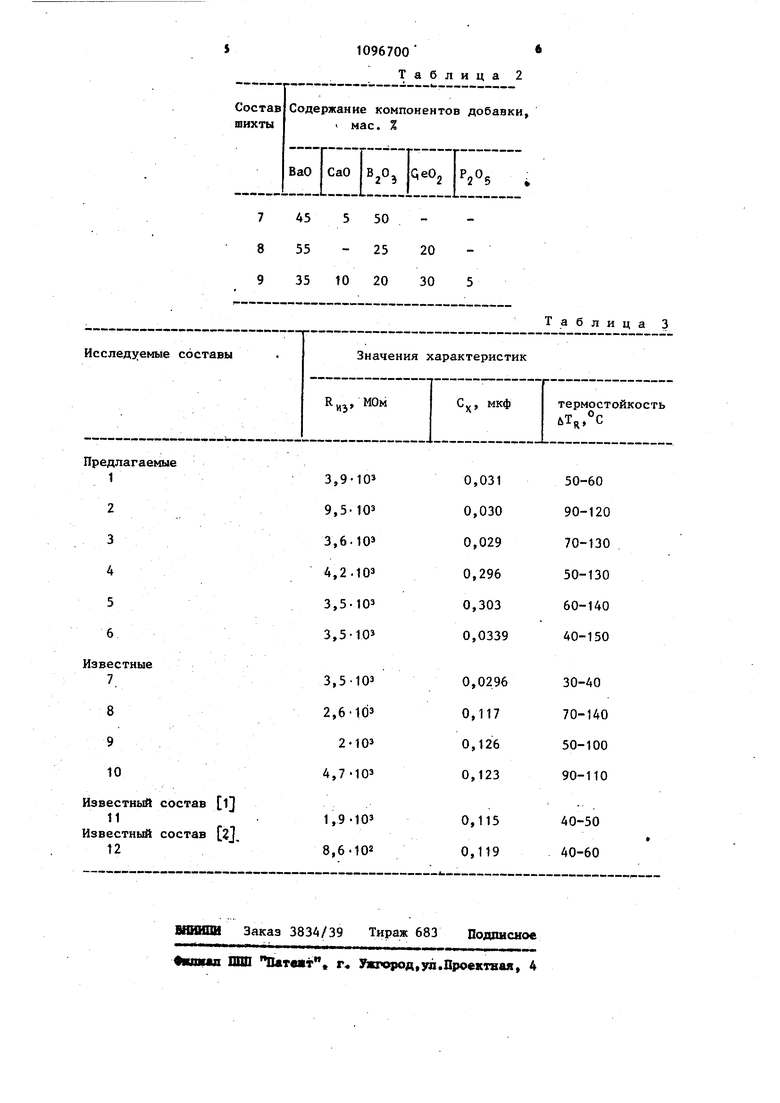

1.ШИХТА СЕГНЕТОКЕРАМИЧЕСКО-; ГО МАТЕРИАЛА, содержащая смесь титана-1 та бария с модифицирующими добавками, выбранными из группы, включающей цирконаты, ста.наты, титанаты щелочноземельных металлов и оксиды редкоземельных металлов, отличающаяся тем, что, с целью повышения термостойкости материала, она дополнительно содержит смесь оксидов бария и бора или смесь оксидов бария и бора с оксидом элемента, выбранного из группы, включающей кальций фосфор и германий, при следующем соотношении компонентов, мас.%: Смесь титаната бария с модифицирующими добавками, выбранными из группы, включающей цирконаты, станаты, титанаты щелочноземельных металлов и оксиды редкоземельных металлов98,5-99,8 Смесь оксидов бария и бора или смесь оксидов бария и бора с оксидом элемента, выбранного из группы. включающей кальщй, фосфор и германий 0,2-1,5 2.Шихта по п. 1,отличающ а я с я тем, что оксиды бария и . бора взяты в следующем соотношении компонентов, мас.%: Оксид бария35-55 Оксид бора45-65 3.Шихта по п. 1, отличающаяся тем, что смесь оксидов бария и бора с оксидом элемента, выбранного из группы, включающий кальций, фосфор и германий, содержит смесь оксидов бария, бора и кальция при следующем соотношении компонентов, мас.%: ОкСид бария 25-53 О) 45-63 Оксид бора Оксид кальция 2-10 4, Шихта по п. 1, отличающаяся тем, что смесь оксидов бария и бора с оксидом элемента, .выбранного из группы, включающей кальций, фосфор и германий, содержит СО смесь оксидов бария, бора и фосфора а при следующем соотношении компонен тов, мас.%: Оксид бария 35-55 Оксид бора 13-63 Оксид фосфора 2-30 5. Шихта по п. 1, о т л и ч а ющ а я с я тем, что смесь оксидов бария и бора с оксидом элемента, выбранного из группы, включающей кальций, фосфор и германий, содержит смесь оксидов бария, бора и германия при следующем соотношении компонентов, мас.%: Оксид бария35-55 Оксид бора15-63 Оксид германия 2-30

3 4 5 6 7-9 99,0 мас.% смеси BaTiO с GaZjO, NbjOj, ,, ZnO, МпСОэ 1,0 мас.% смеси, составы которой приведены в табл. 2 Состав Соде шихты ВаО 745 855 935 Исследуемые составы

ые

3,9-10 9,5-103 3,6.103 4,2-103 3,5-103 3,5-10

3,5-103

2,6-td3

2-103

4,7-103

состав l

1,9-103 состав 2j 8,6-102

50-60

90-120

70-130

50-130

60-140

40-150

30-40 70-140 50-100 90-110

40-50 40-60 жание компонентов добавки, . мае. % СаО , qe02 PjOg 5 50 - 25 20 10 20 30 5 Значения характеристик RU-, МОм С... мкф термостойкость 1096700 Таблица2 ТаблицаЗ .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав шихты для изготовления ке-РАМичЕСКОгО МАТЕРиАлА C ВыСОКОй диэлЕКТРичЕСКОй пРОНицАЕМОСТью | 1979 |

|

SU810643A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1984-06-07—Публикация

1982-03-16—Подача