,

Изобретение относится к сварке, а именно к вспомогательным устройствам, используемым для проведения сбо рочно-сварочных работ, и может быть использовано в машиностроении в механизмах, выполняющих сборочные операции.

Целью изобретения является повышение качества и упрощение конструк- ции путем увеличения точности сборки изделий -с отверстиями при использовании одного привода для поворота рычагов и перемещения зажимов.

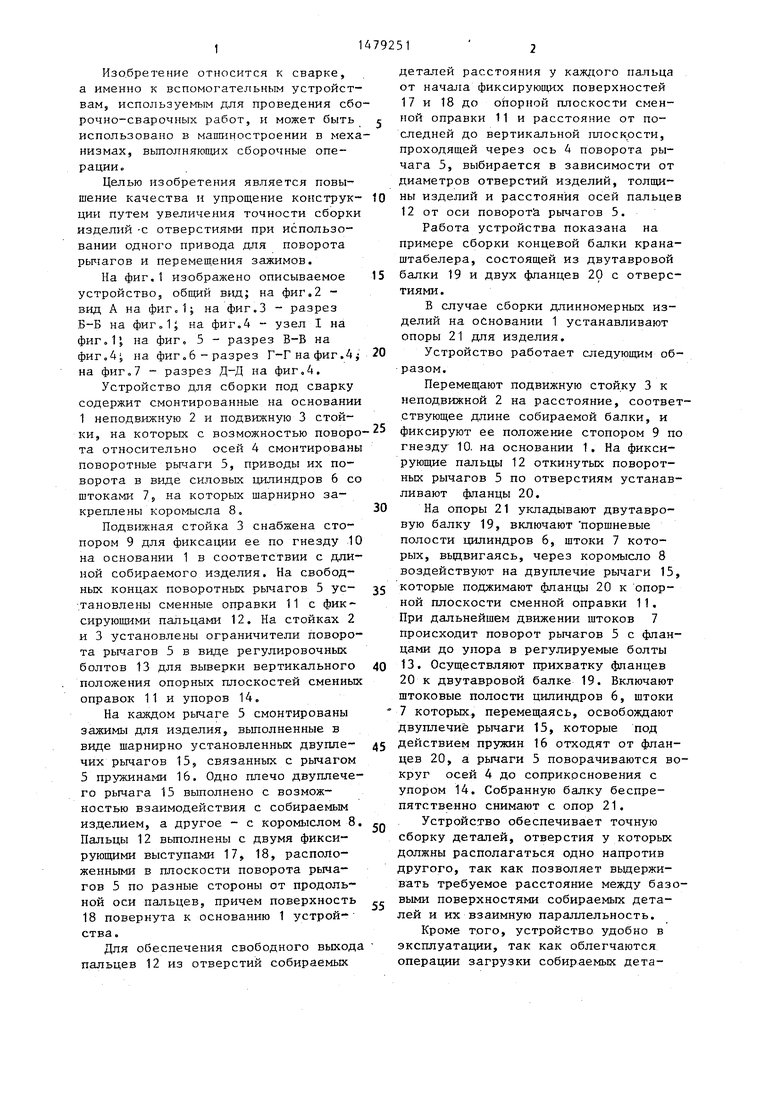

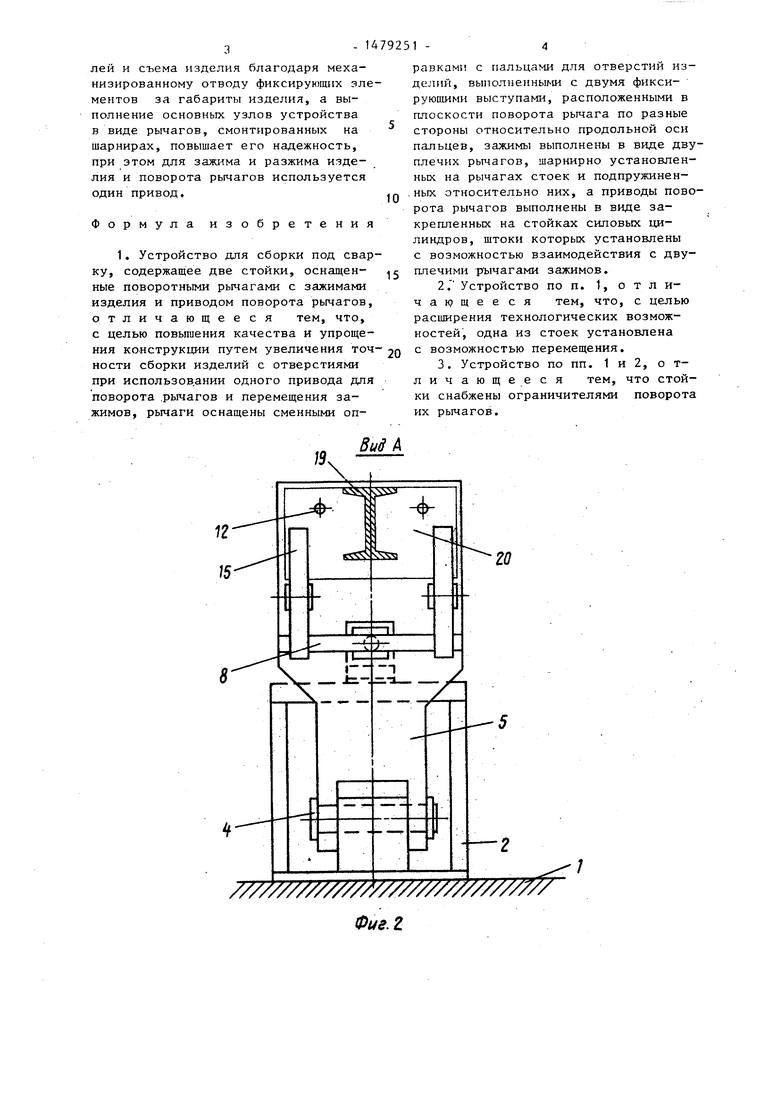

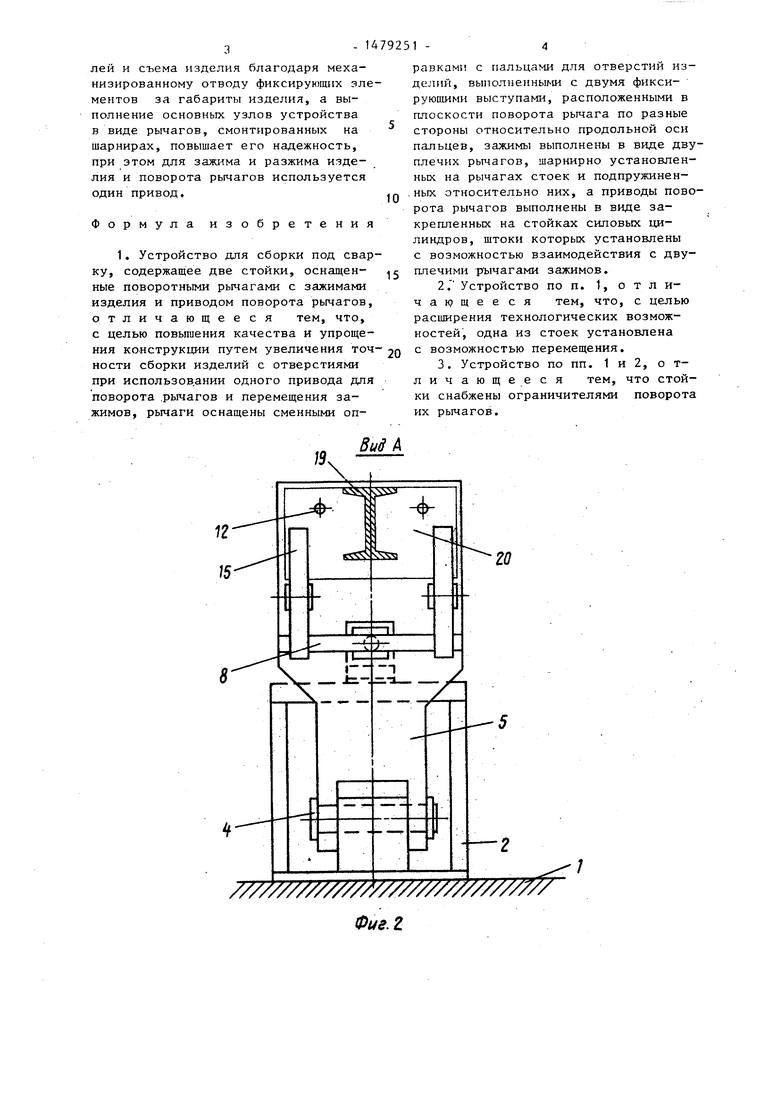

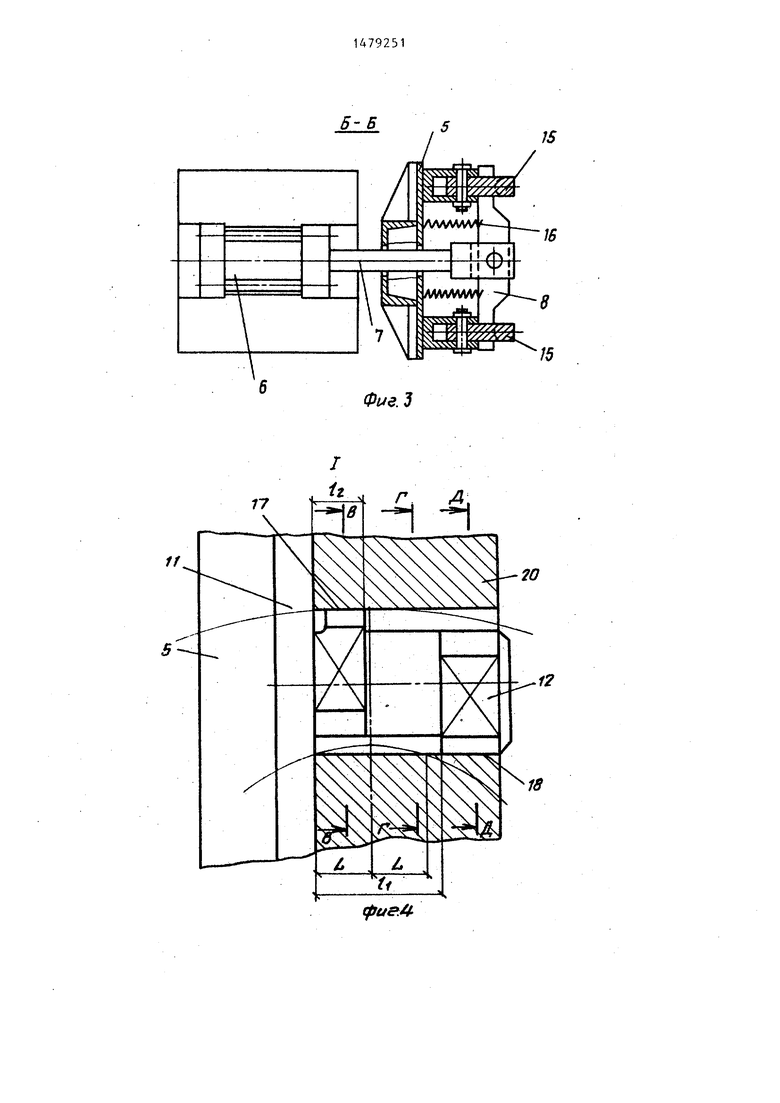

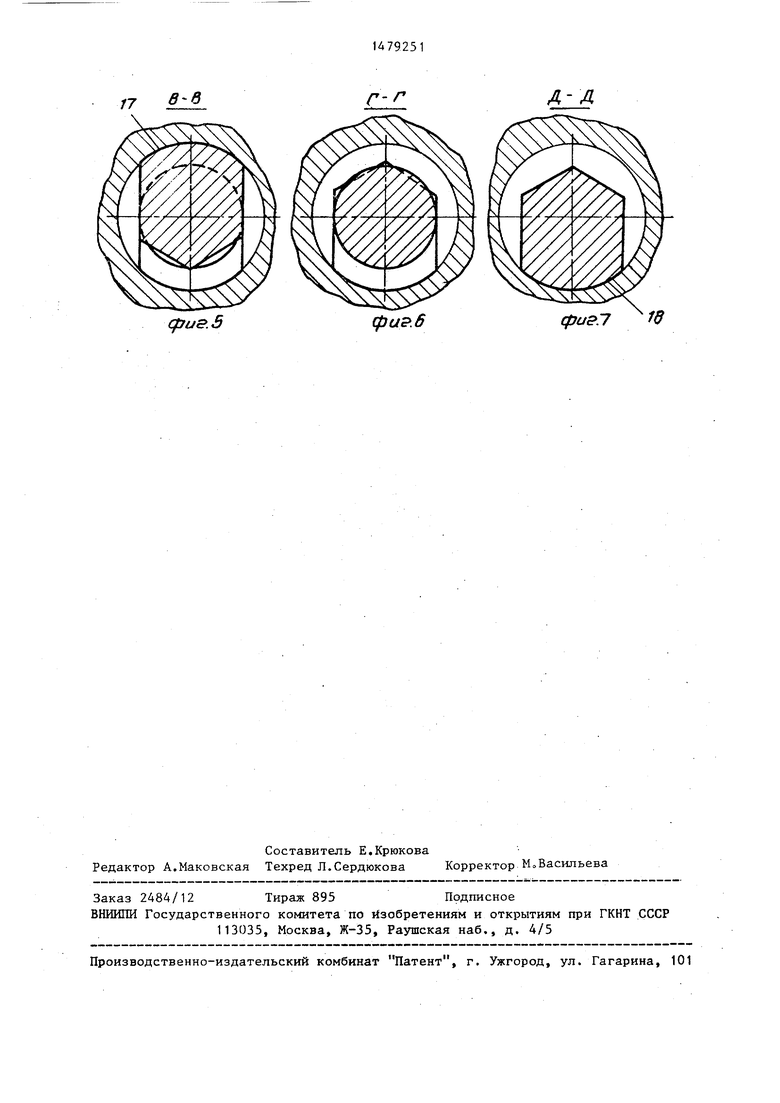

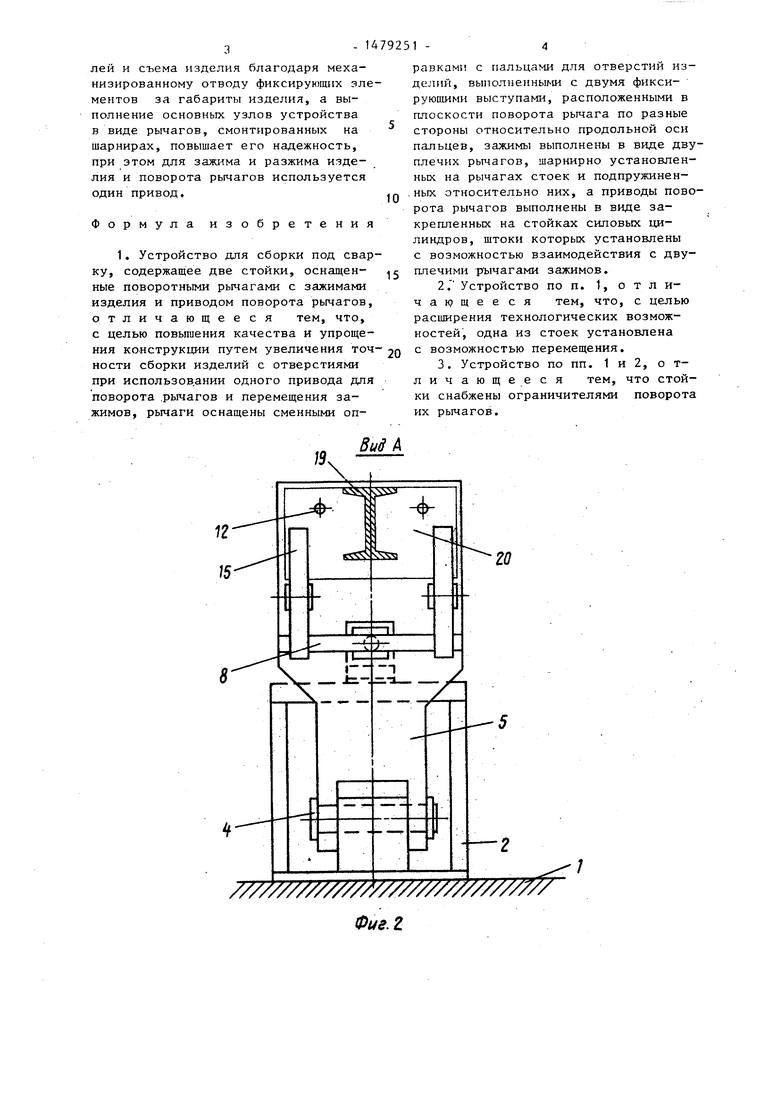

На фиг.1 изображено описываемое устройство, общий вид; на фиг,2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1Ј на фиго4 - узел I на фиг„1 , на фиг. 5 - разрез В-В на фиг.4 на фиг.6-разрез Г-Гнафиг.4 на фиг.7 - разрез Д-Д на фиг.4.

Устройство для сборки под сварку содержит смонтированные на основании 1 неподвижную 2 и подвижную 3 стойки, на которых с возможностью поворота относительно осей 4 смонтированы поворотные рычаги 5, приводы их поворота в виде силовых цилиндров 6 со штоками 75 на которых шарнирно закреплены коромысла 8,

Подвижная стойка 3 снабжена стопором 9 для фиксации ее по гнезду 10 на основании 1 в соответствии с длиной собираемого изделия. На свободных концах поворотных рычагов 5 ус- тановлены сменные оправки 11 с фиксирующими пальцами 12. На стойках 2 и 3 установлены ограничители поворота рычагов 5 в виде регулировочных болтов 13 для выверки вертикального положения опорных плоскостей сменных оправок 11 и упоров 14,

На каждом рычаге 5 смонтированы зажимы для изделия, выполненные в виде шарнирно установленных двупле- чих рычагов 15, связанных с рычагом 5 пружинами 16. Одно плечо двуплечего рычага 15 выполнено с возможностью взаимодействия с собираемым изделием, а другое - с коромыслом 8. Пальцы 12 выполнены с двумя фиксирующими выступами 17, 18, расположенными в плоскости поворота рычагов 5 по разные стороны от продольной оси пальцев, причем поверхность 18 повернута к основанию 1 устройства.

Для обеспечения свободного выхода пальцев 12 из отверстий собираемых

25

- j 10

15 20

30

35 40

45 CQ 55

деталей расстояния у каждого папьца от начала фиксирующих поверхностей 17 и 18 до опорной плоскости сменной оправки 11 и расстояние от последней до вертикальной плоскости, проходящей через ось 4 поворота рычага 5, выбирается в зависимости от диаметров отверстий изделий, толщины изделий и расстояния осей пальцев 12 от оси поворота рычагов 5.

Работа устройства показана на примере сборки концевой балки крана- штабелера, состоящей из двутавровой балки 19 и двух фланцев 20 с отверстиями.

В случае сборки длинномерных изделий на основании 1 устанавливают опоры 21 для изделия.

Устройство работает следующим образом.

Перемещают подвижную стойку 3 к неподвижной 2 на расстояние, соответствующее длине собираемой балки, и фиксируют ее положение стопором 9 по гнезду 10, на основании 1. На фиксирующие пальцы 12 откинутых поворотных рычагов 5 по отверстиям устанавливают фланцы 20.

На опоры 21 укладывают двутавровую балку 19, включают поршневые полости цилиндров 6, штоки 7 которых, выдвигаясь, через коромысло 8 воздействуют на двуплечие рычаги 15, которые поджимают фланцы 20 к опорной плоскости сменной оправки 11. При дальнейшем движении штоков 7 происходит поворот рычагов 5 с фланцами до упора в регулируемые болты 13. Осуществляют прихватку фланцев 20 к двутавровой балке 19. Включают штоковые полости цилиндров 6, штоки 7 которых, перемещаясь, освобождают двуплечие рычаги 15, которые под действием пружин 16 отходят от фланцев 20, а рычаги 5 поворачиваются вокруг осей 4 до соприкосновения с упором 14. Собранную балку беспрепятственно снимают с опор 21.

Устройство обеспечивает точную сборку деталей, отверстия у которых должны располагаться одно напротив другого, так как позволяет выдерживать требуемое расстояние между базовыми поверхностями собираемых деталей и их взаимную параллельность.

Кроме того, устройство удобно в эксплуатации, так как облегчаются операции загрузки собираемых дета

лей и съема изделия благодаря механизированному отводу фиксирующих элементов за габариты изделия, а выполнение основных узлов устройства в виде рычагов, смонтированных на шарнирах, повышает его надежность, при этом для зажима и разжима изделия и поворота рычагов используется один привод.

Формула изобретения

1. Устройство для сборки под сварку, содержащее две стойки, оснащенные поворотными рычагами с зажимами изделия и приводом поворота рычагов, отличающееся тем, что, с целью повышения качества и упрощения конструкции путем увеличения точ ности сборки изделий с отверстиями при использовании одного привода для поворота рычагов и перемещения зажимов, рычаги оснащены сменными оп

0

Q

5

равками с пальцами для отверстий изделий, выполненными с двумя фиксирующими выступами, расположенными в плоскости поворота рычага по разные стороны относительно продольной оси пальцев, зажимы выполнены в виде двуплечих рычагов, шарнирно установленных на рычагах стоек и подпружиненных относительно них, а приводы поворота рычагов выполнены в виде закрепленных на стойках силовых цилиндров, штоки которых установлены с возможностью взаимодействия с двуплечими рычагами зажимов.

2. Устройство по п. 1, отличающееся тем, что, с целью расширения технологических возможностей, одна из стоек установлена с возможностью перемещения.

3. Устройство по пп. 1 и 2, отличающееся тем, что стойки снабжены ограничителями поворота их рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройства для сборки и сваркиСТРОиТЕльНыХ МЕТАллОКОНСТРуКций | 1979 |

|

SU837690A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Устройство для сборки под сварку и сварки двутавровых балок | 1980 |

|

SU897454A1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| Автоматизированная линия для сварки балок коробчатого сечения | 1988 |

|

SU1618559A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для сборки трубных пучков теплообменных аппаратов | 1980 |

|

SU889222A1 |

| Устройство для сборки под сварку угловых коробчатых металлоконструкций | 1980 |

|

SU910387A1 |

| Зажимное устройство | 1985 |

|

SU1303346A1 |

| Устройство для сборки под сварку балки с фланцем | 1987 |

|

SU1459882A1 |

Изобретение относится к сварке, в частности к вспомогательным устройствам, используемым при проведении сборочно - сварочных работ. Цель изобретения - повышение качества и упрощение конструкции. Устройство содержит неподвижную стойку 2, подвижную стойку 3 со стопором 9 ее положения относительно основания 1 и опоры 21 для изделия. Изделие состоит, например, из двутавровой балки 19 и двух фланцев 20. На опоры 21 укладывают балку 19. Включают силовые цилиндры 6, штоки 7 которых воздействуют через коромысло 8 на зажимы в виде двуплечих рычагов 15. Рычаги 15 поджимают фланцы 20 к опорной плоскости сменной оправки 11. При дальнейшем движении штоков 7 происходит поворот рычагов 5 с фланцами 20 до упора в регулируемые болты 13. В этом положении осуществляют прихватку фланцев 20 к балке 19. После сварки включают штоковые полости цилиндров 6, которые освобождают рычаги 15. Последние отходят от фланцев 20, отводятся и рычаги 5, выжимая из отверстий фланцев 20 пальцы с фиксирующими выступами. При этом осуществляется точная сборка изделия с использованием одного привода для поворота рычагов 5 и перемещения зажимов. 2 з.п. ф-лы, 7 ил.

//////////////////////

Фиг.2

Bud A

5-В

if.

Фиг.З

ГS4.

-1

18

фиаАв в

фие.5

г-г

л-д

фи.6

фи.7 1В

| Евстифеев Г.А., Веретенников И.С„ Средства механизации сварочного производства | |||

| М.: Машиностроение, 1977, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Кантователь для поворота изделий при сварке | 1985 |

|

SU1291345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-01-14—Подача