Изобретение относится к производству приборов микроэлектроники и сборке радиоэлектронной аппаратуры, и может быть использовано в устройствах для накопления и перемещения групповой технологической тары в массовом производстве полупроводниковый приборов, а также в робототехнологических комплексах для обслуживания металлорежущего оборудования.

. Известно перегрузочное устройство, включающее два параллельных рычага с захватами 1.

Недостатками данного устройства являются низкий диапазон манипуляцией с грузом, а также сложность конструкции.

Наиболее близким по технической сущности и достигаемому результату является перегрузочное устройство, вкяючающее несущую поверхность, перемещающуюся относительно разгрузочно-приемных позиций накопителя грузовую платформу, на которой шарнирно установлен рычаг с выдвижным захватом, взаимодействующим через ролик с копиром, и привод поворота рычага 2.

Данное устройство имеет ограниченные функциональные возможности и низкую производительность, так как рычаг поворачивается только по одной траектории и его шток нельзя провести над изделием без дополнительных .приспособлений. Устройство не может извлечь изделие из ячеек контейнера, а также установить его обратно без дополнительных средств.

Целью изобретения является повыщение производительности и расщирение технологических возможностей устройства.

Поставленная цель достигается тем, что в перегрузочном устройстве, включающем несущую поверхность, перемещающуюся относительно разгрузочно-приемных позиций накопителя грузовую платформу, на которой щарнирно установлен рычаг с выдвижным захватом, взаимодействующим через ролик с копиром, и привод поворота рычага, рычаг с выдвижным захватом и копир размещены под несущей поверхностью, которая смонтирована на грузовой платформе, при этом копир выполнен в виде линейки, а рычаг и привод его поворота - в виде силовых цилиндров.

Кроме того, грузовая платформа установлена с возможностью перемещения в вертикальной плоскости.

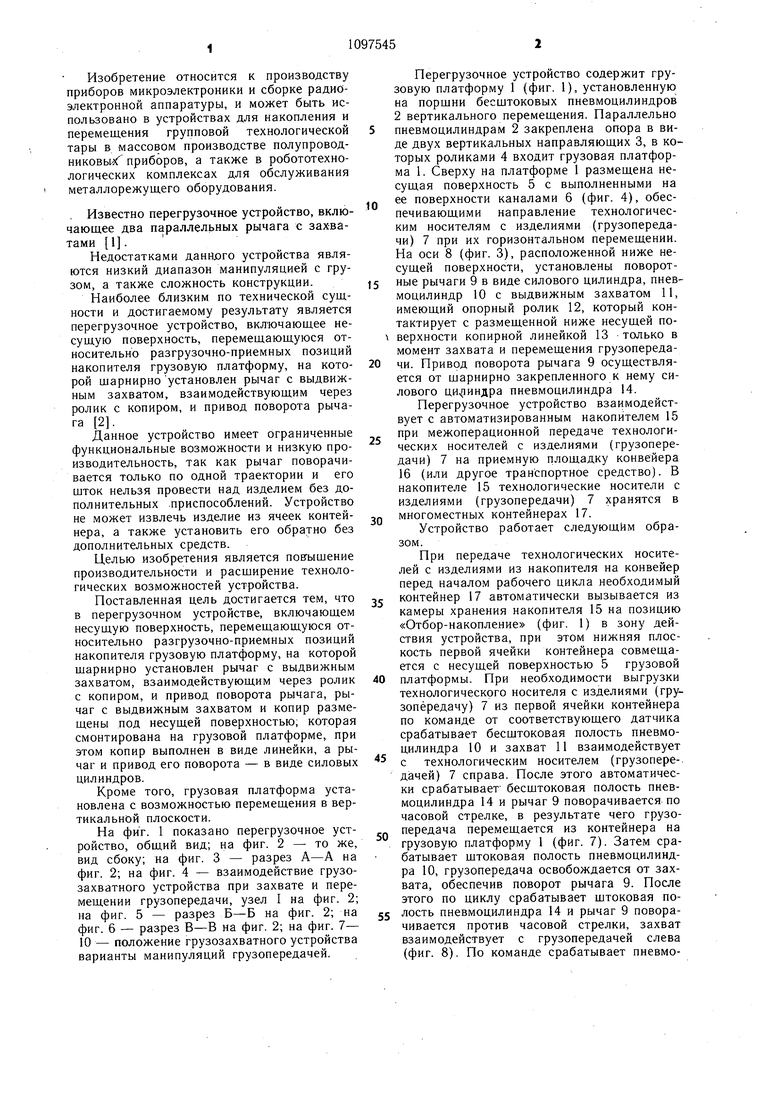

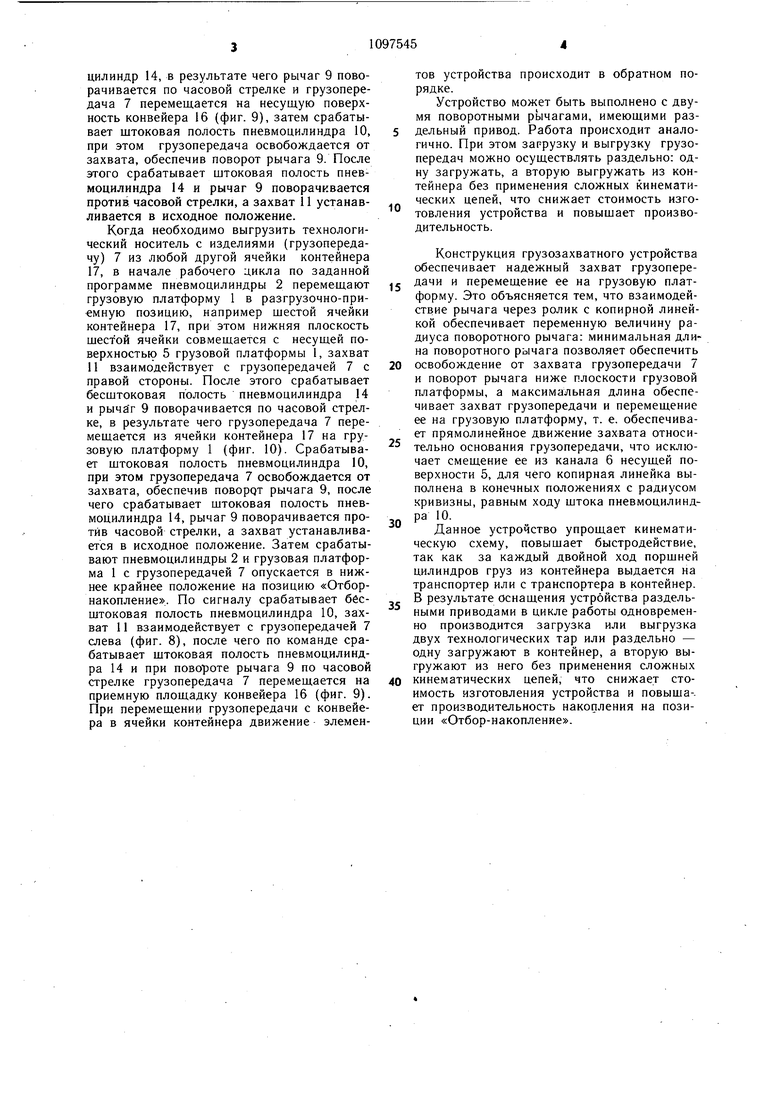

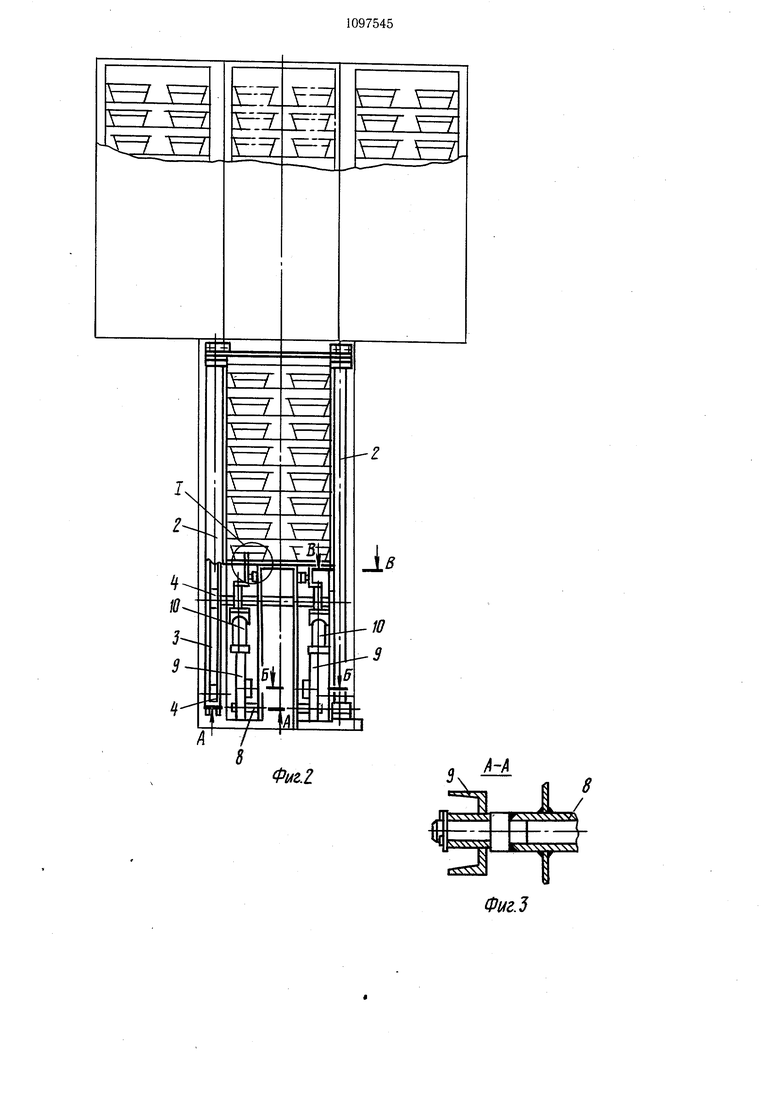

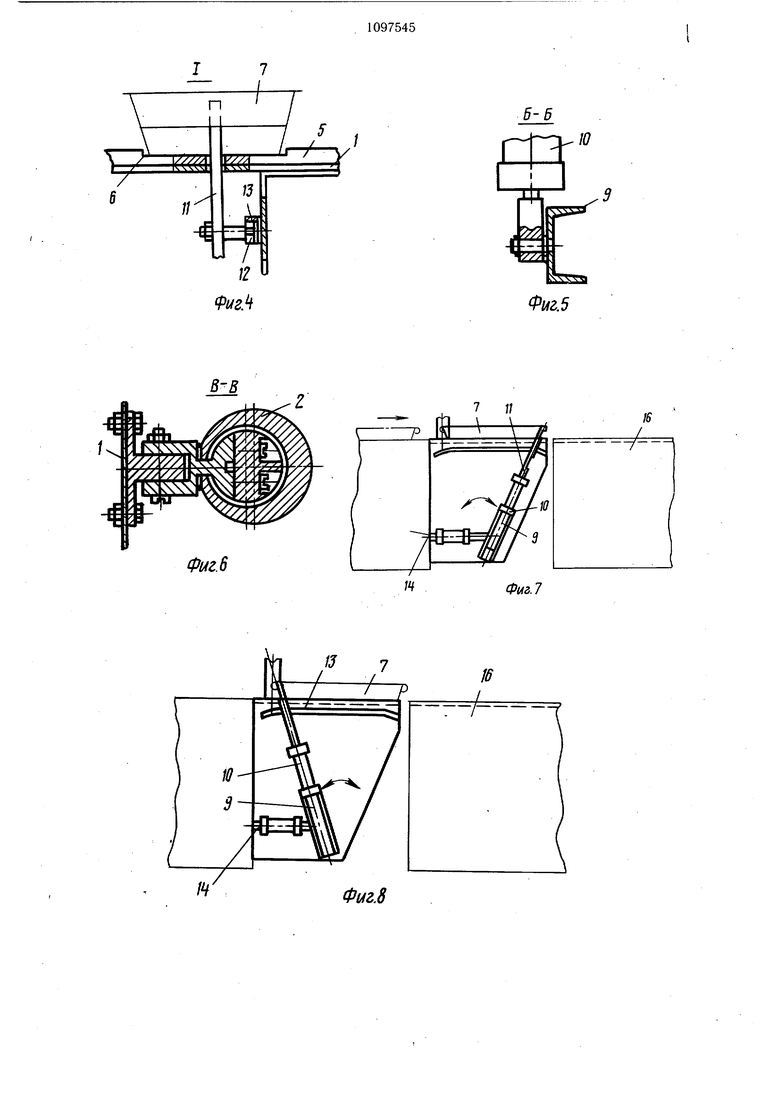

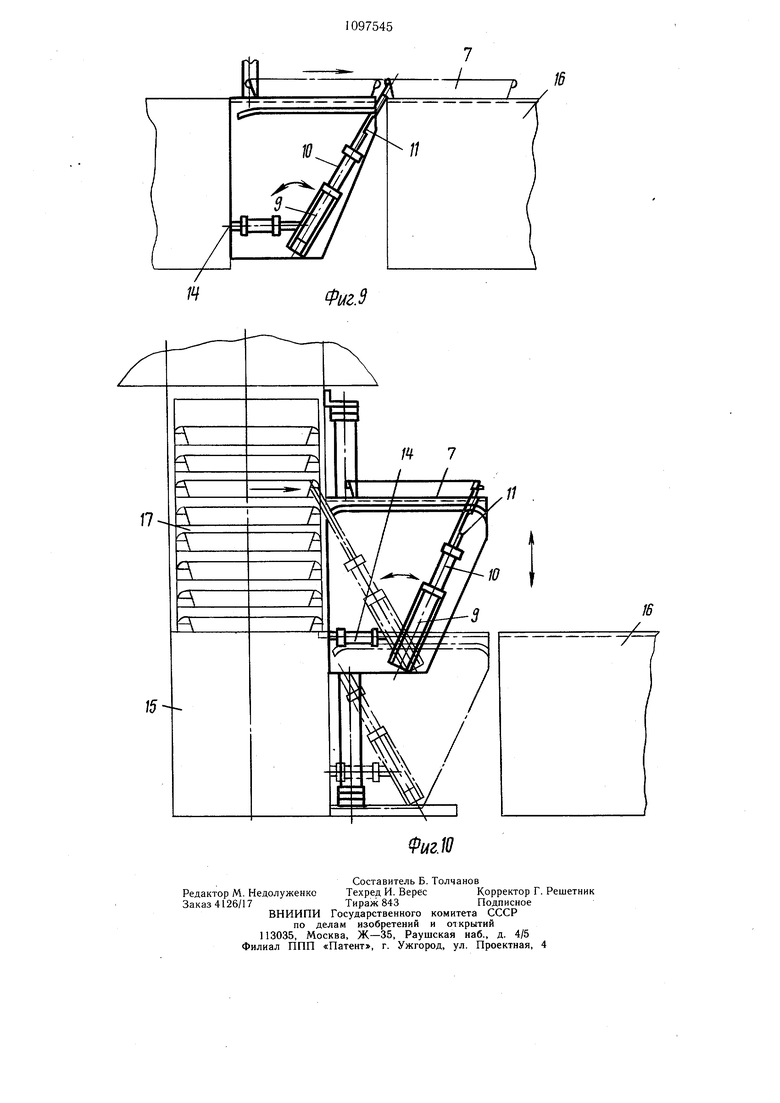

На фиг. 1 показано перегрузочное устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - взаимодействие грузозахватного устройства при захвате и перемещении грузопередачи, узел I на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7- 10 - положение грузозахватного устройства варианты манипуляций грузопередачей.

Перегрузочное устройство содержит грузовую платформу 1 (фиг. I), установленную на порщни бесщтоковых пневмоцилиндров 2 вертикального перемещения. Параллельно пневмоцилиндрам 2 закреплена опора в виде двух вертикальных направляющих 3, в которых роликами 4 входит грузовая платформа 1. Сверху на платформе 1 размещена несущая поверхность 5 с выполненными на ее поверхности каналами 6 (фиг. 4), обеспечивающими направление технологическим носителям с изделиями (грузопередачи) 7 при их горизонтальном перемещении. На оси 8 (фиг. 3), расположенной ниже несущей поверхности, установлены поворотные рычаги 9 в виде силового цилиндра, пневмоцилиндр 10 с выдвижным захватом 11, имеющий опорный ролик 12, который контактирует с размещенной ниже несущей поверхности копирной линейкой 13 только в момент захвата и перемещения грузопередачи. Привод поворота рычага 9 осуществляется от щарнирно закрепленного к нему силового ци 1индра пневмоцилиндра 14.

Перегрузочное устройство взаимодействует с автоматизированным накопителем 15 при межоперационной передаче технологических носителей с изделиями (грузопередачи) 7 на приемную площадку конвейера 16 (или другое транспортное средство). В накопителе 15 технологические носители с изделиями (грузопередачи) 7 хранятся в многоместных контейнерах 17.

Устройство работает следующим образом.

При передаче технологических носителей с изделиями из накопителя на конвейер перед началом рабочего цикла необходимый контейнер 17 автоматически вызывается из камеры хранения накопителя 15 на позицию «Отбор-накопление (фиг. 1) в зону действия устройства, при этом нижняя плоскость первой ячейки контейнера совмещается с несущей поверхностью 5 грузовой платформы. При необходимости выгрузки технологического носителя с изделиями (грузопёредачу) 7 из первой ячейки контейнера по команде от соответствующего датчика срабатывает бесщтоковая полость пневмоцилиндра 10 и захват 11 взаимодействует с технологическим носителем (грузопере-, дачей) 7 справа. После этого автоматически срабатывает бесщтоковая полость пневмоцилиндра 14 и рычаг 9 поворачивается по часовой стрелке, в результате чего грузопередача перемещается из контейнера на грузовую платформу 1 (фиг. 7). Затем срабатывает щтоковая полость пневмоцилиндра 10, грузопередача освобождается от захвата, обеспечив поворот рычага 9. После этого по циклу срабатывает щтоковая полость пневмоцилиндра 14 и рычаг 9 поворачивается против часовой стрелки, захват взаимодействует с грузопередачей слева (фиг. 8). По команде срабатывает пневмоцилиндр 14, в результате чего рычаг 9 поворачивается по часовой стрелке и грузопередача 7 перемещается на несущую поверхность конвейера 16 (фиг. 9), затем срабатывает щтоковая полость пневмоцилиндра 10, при этом грузопередача освобождается от захвата, обеспечив поворот рычага 9. После этого срабатывает щтоковая полость пневмоцилиндра 14 и рычаг 9 поворачивается против часовой стрелки, а захват 11 устанавливается в исходное положение.

Когда необходимо выгрузить технологический носитель с изделиями (грузопередачу) 7 из любой другой ячейки контейнера 17, в начале рабочего и,икла по заданной программе пневмоцилиндры 2 перемещают грузовую платформу 1 в разгрузочно-приемную позицию, например щестой ячейки контейнера 17, при этом нижняя плоскость щестой ячейки совмещается с несущей поверхностью 5 грузовой платформы 1, захват 11 взаимодействует с грузопередачей 7 с правой стороны. После этого срабатывает бесштоковая полость пневмоцилиндра 14 и рычаг 9 поворачивается по часовой стрелке, в результате чего грузопередача 7 перемещается из ячейки контейнера 17 на грузовую платформу 1 (фиг. 10). Срабатывает щтоковая полость пневмоцилиндра 10, при этом грузопередача 7 освобождается от захвата, обеспечив поворот рычага 9, после чего срабатывает щтоковая полость пневмоцилиндра 14, рычаг 9 поворачивается против часовой стрелки, а захват устанавливается в исходное положение. Затем срабатывают пневмоцилиндры 2 и грузовая платформа 1 с грузопередачей 7 опускается в нижнее крайнее положение на позицию «Отборнакопление. По сигналу срабатывает бесщтоковая полость пневмоцилиндра 10, захват 11 взаимодействует с грузопередачей 7 слева (фиг. 8), после чего по команде срабатывает щтоковая полость пневмоцилиндра 14 и при повороте рычага 9 по часовой стрелке грузопередача 7 перемещается на приемную площадку конвейера 16 (фиг. 9). При перемещении грузопередачи с конвейера в ячейки контейнера движение элементов устройства происходит в обратном порядке.

Устройство может быть выполнено с двумя поворотными рычагами, имеющими раздельный привод. Работа происходит аналогично. При этом загрузку и выгрузку грузопередач можно осуществлять раздельно: одну загружать, а вторую выгружать из контейнера без применения сложных кинематических цепей, что снижает стоимость изготовления устройства и повыщает производительность.

Конструкция грузозахватного устройства обеспечивает надежный захват грузопередачи и перемещение ее на грузовую платформу. Это объясняется тем, что взаимодействие рычага через ролик с копирной линейкой обеспечивает переменную величину радиуса поворотного рычага: минимальная длина поворотного рычага позволяет обеспечить освобождение от захвата грузопередачи 7 и поворот рычага ниже плоскости грузовой платформы, а максимальная длина обеспечивает захват грузопередачи и перемещение ее на грузовую платформу, т. е. обеспечивает прямолинейное движение захвата относительно основания грузопередачи, что исключает смещение ее из канала 6 несущей поверхности 5, для чего копирная линейка выполнена в конечных положениях с радиусом кривизны, равным ходу щтока пневмоцилиндра 10.

Данное устройство упрощает кинематическую схему, повышает быстродействие, так как за каждый двойной ход поршней цилиндров груз из контейнера выдается на транспортер или с транспортера в контейнер. В результате оснащения устройства раздельными приводами в цикле работы одновременно производится загрузка или выгрузка двух технологических тар или раздельно - одну загружают в контейнер, а вторую выгружают из него без применения сложных кинематических цепей, что снижает стоимость изготовления устройства и повыща-ет производительность накопления на позиции «Отбор-накопление.

%2.J

П

6-5

Ю

03

ss

Фиг.

р Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Перегрузочное устройство к конвейерам для штучных грузов | 1977 |

|

SU701897A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| Устройство для подъема сменной грузонесущей емкости транспортного средства | 1986 |

|

SU1386501A1 |

| УНИВЕРСАЛЬНЫЙ ПЕРЕГРУЗОЧНЫЙ ЗАЩИТНЫЙ КОНТЕЙНЕР | 2015 |

|

RU2596848C1 |

| Автоматическое устройство сбора, сортировки и переработки пластиковых и стеклянных бутылок | 2021 |

|

RU2770022C1 |

| Устройство для вертикального перемещения контейнера-магазина | 1987 |

|

SU1442470A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ОТРАБОТАННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2007 |

|

RU2348084C1 |

| Автомат для сборки | 1987 |

|

SU1428561A2 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

1. ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО, содержащее несущую поверхность, перемещающуюся относительно разгрузочноприемных позиций накопителя грузовую платформу, на которой щарнирно установлен рычаг с выдвижным захватом, взаимодействующим через ролик с копиром, и привод поворота рычага, отличающееся тем, что, с целью повыщения производительности и расширения технологических возможностей устройства, рычаг с выдвижным захватом и копир размещены под несущей поверхностью, которая смонтирована на грузовой платформе, при этом копир выполнен в виде линейки, -а рычаг и привод его поворота - в виде силовых цилиндров. 2. Устройство по п. 1, отличающееся тем, что грузовая платформа установлена с возможностью перемещения в вертикальной плоскости. (Л ;о СП 4 СЛ

Фиг. 6

7 j;

16

Фиг. 7

16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3707923, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОДВЕСНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ ОТ ОДНОГО РАБОЧЕГО МЕСТА К ДРУГОМУ | 1972 |

|

SU453341A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-06-15—Публикация

1982-09-24—Подача