Q

5g -4

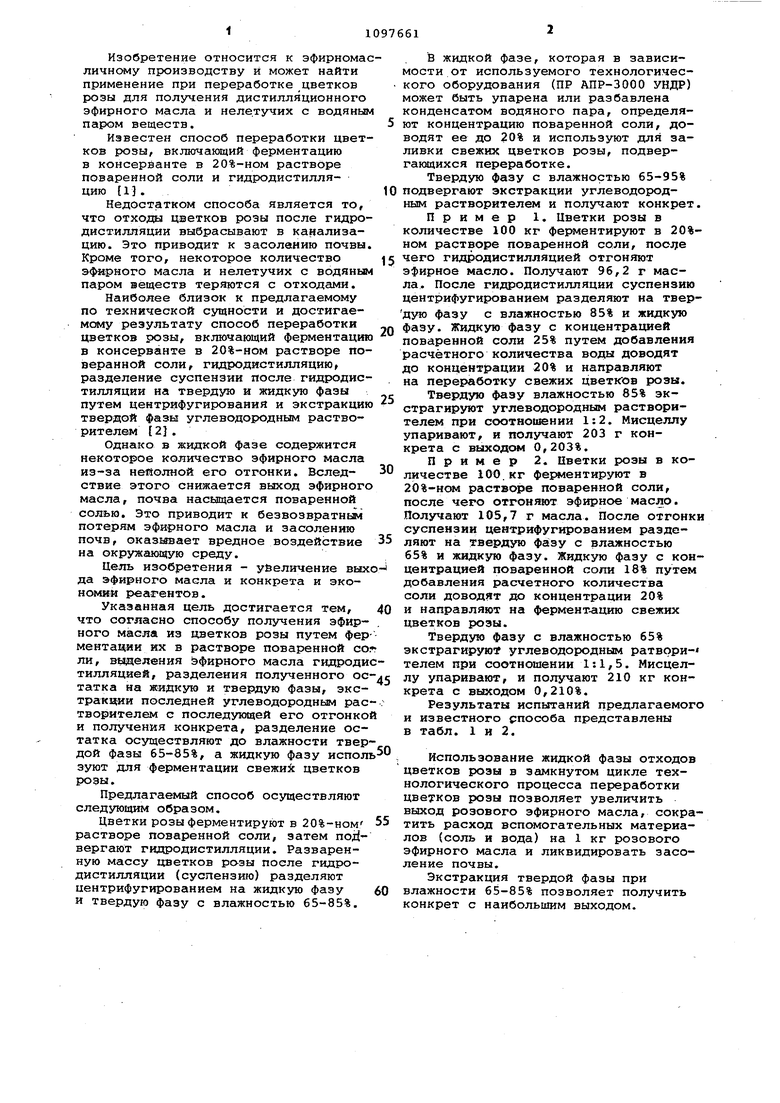

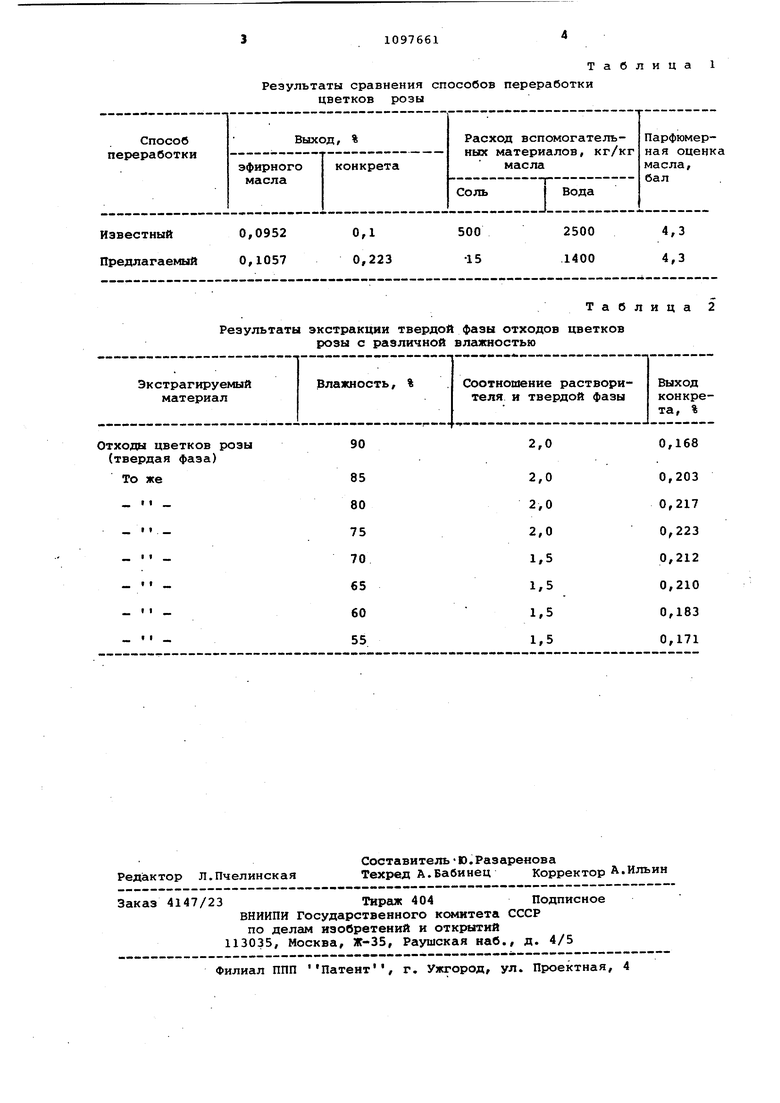

g Изобретение относится к эфирномас личному производству и может найти применение при переработке цветков розы для получения дистилляционного эфирного масла и нелетучих с водяным паром веществ. Известен способ переработки цветков розы, включающий ферментацию в консерванте в 20%-ном растворе поваренной соли и гидродистилляцию 1. Недостатком способа является то, что отходал цветков розы после гидродистилляции выбрасывают в канализацию. Это приводит к засолению почвы Кроме того, некоторое количество эфирного масла и нелетучих с водяным паром веществ теряются с отходами. Наиболее близок к предлагаемому по технической сущности и достигаемсму результату способ переработки цветков розы, включающий ферментацию в консерванте в 20%-ном растворе поверанной соли, гидродистилляцию, разделение суспензии после гидродистилляции на твердую и жидкую фазы путем центрифугирования и экстракцию твердой фазы углеводородным растворителем (21 . Однако в жидкой фазе содержится некоторое количество эфирного масла из-за неполной его отгонки. Вследствие этого снижается выход эфирного масла, почва насыщается поваренной солью. Это приводит к безвозвратным потерям эфирного масла и засолению почв, оказывает вредное воздействие на окружающую среду. Цель изобретения - увеличение вых да эфирного масла и конкрета и экономии реагентов. Указанная цель достигается тем, что согласно способу получения эфирного масла из цветков розы путем фер ментации их в растворе поваренной со ли, выделения эфирного масла гидроди тилляцией, разделения полученного ос татка на жидкую и твердую фазы, экстракции последней углеводородньм рас творителем с последующей его отгонко и получения конкрета, разделение остатка осуществляют до влажности твер дой фазы 65-85%, а жидкую фазу испол зуют для ферментации свежине цветков розы. Предлагаемый способ осуществляют следующим образом. Цветки розы ферментируют в 20%-ном растворе поваренной соли, затем подвергают гидродистилляции. Разваренную массу цветков разы после гидродистилляции (суспензию) разделяют центрифугированием на жидкую фазу и твердую фазу с влажностью 65-85%. В жидкой фазе, которая в зависимости от используемого технологического оборудования (ПР АПР-3000 УНДР) может быть упарена или разбавлена конденсатом водяного пара, определяют концентрацию поваренной соли, доводят ее до 20% и используют для заливки свежих цветков розы, подвергакадихся переработке. Твердую фазу с влажностью 65-95% подвергают экстракции углеводородным растворителем и получают конкрет. Пример 1. Цветки розы в количестве 100 кг ферментируют в 20%ном растворе поваренной соли, nocjje чего гидродистилляцией отгоняют эфирное масло. Получают 96,2 г масла. После гидродистилляции суспензию центрифугированием разделяют на твердую фазу с влажностью 85% и жидкую фазу. Жидкую фазу с концентрацией поваренной соли 25% путем добавления расчётного количества воды доводят до концентрации 20% и направляют на переработку свежих цветков розы. Твердую фазу влажностью 85% экстрагируют углеводородным растворителем при соотношении 1:2. Мисцеллу упаривают, и получают 203 г конкрета с выходом 0,203%. Пример 2. Цветки роэы в количестве 100. кг ферчлентируют в 2b%-HOM растворе поваренной соли, после чего отгоняют эфирное масло. Получают 105,7 г масла. После отгонки суспензии центрифугированием разделяют на твердую фазу с влажностью 65% и жидкую фазу. Жидкую фазу с концентрацией поваренной сопи 18% путем добавления расчетного количества соли доводят до концентрации 20% и направляют на фермент-ацию свежих цветков розы. Твердую фазу с влажностью 65% экстрагируют углеводородным ратвори- телем при соотношении 1:1,5. Мисцеллу упаривают, и получают 210 кг конкрета с выходом 0,210%. Результаты испытаний предлагаемого и известного способа представлены в табл. 1 и 2. Использование жидкой фазы отходов цветков розы в замкнутом цикле технологического процесса переработки цветков розы позволяет увеличить выход розового эфирного масла, сократить расход вспомогательных материалов (соль и вода) на 1 кг розового эфирного масла и ликвидировать засоление почвы. Экстракция твердой фазы при влажности 65-85% позволяет получить конкрет с наибольшим выходом.

Результаты сравнения способов переработки цветков розы

1097661

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эфирного масла из цветков розы | 1979 |

|

SU872545A1 |

| Способ получения розового эфирного масла | 2018 |

|

RU2684593C1 |

| Способ ферметации и хранения цветков розы перед гидродистилляцией | 1975 |

|

SU566871A1 |

| Способ ферментации цветочно-травянистого эфиромасличного сырья | 2016 |

|

RU2652821C1 |

| Способ ферментации цветков розы | 1983 |

|

SU1154320A1 |

| Способ получения эфирного масла из травянистого эфирномасличного сырья | 2023 |

|

RU2806070C1 |

| Способ получения эфирного масла из цветков розы | 1977 |

|

SU639923A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ВЕГЕТАТИВНОЙ ЧАСТИ ТОПОЛЯ БАЛЬЗАМИЧЕСКОГО | 2006 |

|

RU2322501C1 |

| СПОСОБ ПОЛУЧЕНИЯ РОЗОВОГО МАСЛА | 1968 |

|

SU221194A1 |

| СПОСОБ ФЕРМЕНТАЦИИ РОЗЫ | 2014 |

|

RU2557602C1 |

СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ЦВЕТКОВ РОЗЫ путем ферментации их в растворе поваренной соли, выделения эфирного масла гидродистилляцией, разделения полученного остатка на жидкую и твердую фазы, экстракции последней углеводородным растворителем с последующими его отгонкой и получением конкрета, отличающийся тем, что, с целью увеличения выхода эфирного масла и конкрета и экономии реагентов, разделение остатка на жидкую и твердую фазы осуществляют до достижения влажности твердой фазы 65-85%, а жидкую фазу используют для ферментации свежих цветков розы,§

Результаты экстракции твердой фазы отходов цветков розы с различной алгикностью

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник технолога эфиромасляного производства | |||

| М., 1981, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ЦВЕТОВ РОЗЫ | 0 |

|

SU210303A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-20—Подача