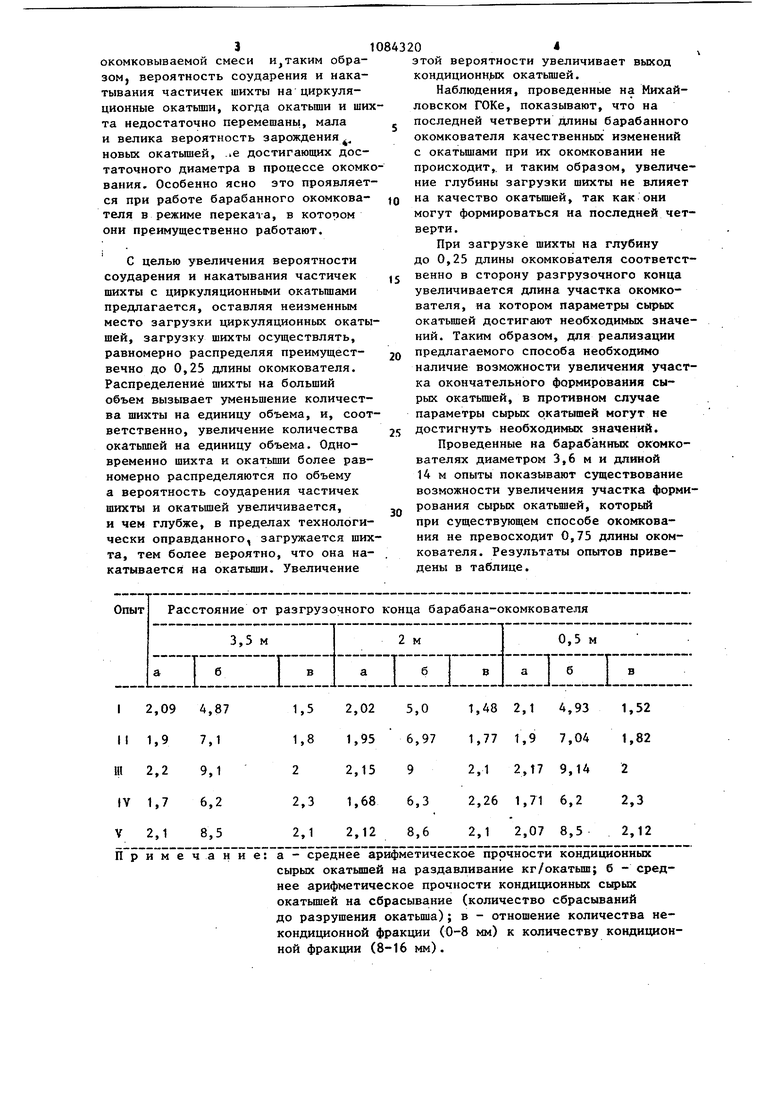

Изобретение относится к области подготовки металлургического сырья, а именно к процессу получения сырых железорудных окатьшей в барабанных окомкователях. Известен способ получения окатышей из железорудных материалов, вкл чающий окомкование шихты в бегущем магнитном поле fl. Недостаток способа - получение окатьшей с высоким процентом содержания мелкой, некондиционной фракции. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения сырых железорудных окатышей включающий дозировку и смещивание компонентов шихты, доувлажнение в окомкователе, вьщеление на выходе окомкователя циркуляционной нагрузк и загрузку ее на вход окомкователя. Согласно этому способу компонент шихты из бункеров-дозаторов поступают на сборный.конвейер, в смеситель, затем поступают в бункер шихты, откуда конвейер, на который одновременно подается циркуляционная нагрузка, направляет их в барабанный окомкователь. Окатыши, получаемые 3 окомкователе, разделяют на два потока в зависимости от величины диаметра - кондиционные или крупные окатьщ1и поступают далее на обжиговую машину,а некондиционная,мелкая фракЩ1Я составляет циркуляционную нагрузку и возвращается в барабанный окомкователь. Таким образом, подача шихты и циркуляционной нагрузки в окомкова тель осуществляется общим конвейером т.е. одновременно подается шихта и циркуляционная нагрузка на вход окомкователя на минимальную глубину С23. Недостатком данного способа является высокое содержание мелкой, некондиционной фракции окатьш1ей на выходе окомкователя, превьш1ающее необходимое его количество. Это прив дит к тому, что некоторое количество о1сомковываемой смеси проходит через окомкователь без должного технического эффекта, вызывая ненужную нагру ку агрегата. Цель изобретения - увеличение выхода кондиционной фракции окатьшгей. Цель достигается тем, что согласно способу получения сырых железоруд 202 ных окатьш1ей в барабанных окомкователях, включающему дозировку и смешивание компонентов шихты., доувлажнение в окомкователе, выделение на выходе окомкователя циркуляционной нагрузки и загрузку ее на вход окомкователя, загрузку шихты и циркуляционной нагрузки осуществляют двумя раздельными потоками, причем загрузку шихты производят, равномерно распределяя ее преимущественно до 0,25 длины окомкователя. Окатыши, получаемые по известной технологии в барабанном окомкователе, можно разделить на две группы по признаку их образования. К первой группе относятся окатьш и, получаемые накатыванием частичек шихты на циркуляционные окатыши, слипанием окатышей малых размеров и прилипанием окатышей малого размера к более крупкрупным окатышам. Ко второй группе относятся окатыши, получаемые из зародьш1евых центров шихты с последующим накатыванием на них частичек шихты. Окатыши первой группы имеют при выходе из окомкователя диаметры больше, чем окатьш1и второй группы, и составляют основную часть кондиционных окатышей. Окатьшш второй . группы составляют основную часть циркуляционной нагрузки. При известной технологии, когда в начальной части окомкователя на единицу объема загружаемого материала приходится определенное количество шихты и определенное количество циркуляционных окатьш1ей, сущее гвует определенная вероятность возникновения зародышевых центров, т.е. вероятность образования новых окатышей и определенная вероятность соударения частичек шихты с окатьш1ами циркуляционной нагрузки в условиях, при которых частички шихты накатываются на окатьш1и, т.е. вероятность увеличения диаметра циркуляционных окатьш1ей. Эти вероятности таковы, что получается избыточное количество окатьШ1ей некондиционной, мелкой фракции. Одной из причин, вызывающих получение в окомкователе избыточного количества некондиционных окатышей, является то, что частицы смежных элементарных слоев сравнительно медленно смешиваются друг с другом в условиях, когда одновременно с этим имеет место явление сегрегации 3 окомковываемой смеси и таким образом, вероятность соударения и накатывания частичек шихты нациркуляционные окатьши, когда окатьши и ши та недостаточно перемешаны, мала и велика вероятность зарождения новых окатьш1ей, .е достигающих достаточного диаметра в процессе окомк вания. Особенно ясно это проявляет ся при работе барабанного окомкователя в режиме переката, в котором они преимущественно работают. С целью увеличения вероятности соударения и накатывания частичек шихты с циркуляционными окатьш1ами предлагается, оставляя неизменным место загрузки циркуляционных окат шей, загрузку шихты осуществлять, равномерно распределяя преимущественно до 0,25 длины окомкователя. Распределение шихты на больший объем вызывает уменьшение количест ва шихты на единицу объема, и, соо ветственно, увеличение количества окатьш1ей на единицу объема. Одновременно шихта и окатьш1И более рав номерно распределяются по объему а вероятность соударения частичек шихты и окатьш1ей увеличивается, и чем глубже, в пределах технологи чески оправданного, загружается ши та, тем более вероятно, что она на катывается на окатыши. Увеличение 0 этой вероятности увеличивает выход кондиционн)ых окатьш1ей. Наблюдения, проведенные на Михайловском ГОКе, показывают, что на последней четверти длины барабанного окомкователя качественных изменений с окатьш1ами при их окомковании не происходит,, и таким образом, увеличение глубины загруэки шихты не влияет на качество окатьш1ей, так как они могут формироваться на последней четверти. При загрузке шихты на глубину до 0,25 длины окомкователя соответственно в сторону разгрузочного конца увеличивается длина участка окомкователя, на котором параметры сьфых окатьш1ей достигают необходимых значений. Таким образом, для реализации предлагаемого способа необходимо наличие возможности увеличения участка окончательного формирования сырых окатьпвей, в противном случае параметры сырых окатышей могут не достигнуть необходимых значений. Проведенные на барабанных окомкователях диаметром 3,6 м и длиной 14 м опыты показывают существование возможности увеличения участка формирования сырых окатьш1ей, который при существующем способе окомкования не превосходит 0,75 длины окомкователя. Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Шихта для получения окатышей | 1984 |

|

SU1198128A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2451095C1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ окомкования железорудных материалов | 1981 |

|

SU1129254A1 |

СПОСОБ ПОЛУЧЕНИЯ СЫРЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ В БАРАБАННЫХ ОКОМКОВАТЕЛЯХ, включающий дозировку и смешивание компонентов шихты, доувлажнение в окомкователе, вьщеление на выходе окомкователя циркуляционной нагрузки и загрузку ее на вход окомкователя, о т л-и ч а ющ и и с я тем, что, с целью увеличения выхода кондиционной фракции окатышей,загрузку шихты и циркуляционной нагрузки осуществляют двумя раздельными потоками, причем загрузку шихты производят, равномерно распределяя ее преимущественно до S 0,25 длины окомкователя.

Примечани е: а- среднее арифметическое прочности кондиционных сырых окатышей на раздавливание кг/окатьш1; б - среднее арифметическое прочности кондиционных сырых окатышей на сбрасывание (количество сбрасываний до разрушения окатьш1а); в - отношение количества некондиционной фракции (0-8 мм) к количеству кондиционной фракции (8-16 мм). 5 Взятие проб сырых окатьшей произ водят при остановленном окомковател в каждом опыте в трех точках - на расстоянии 3,5 м от разгрузочного конца окомкователя (0,25 длины окомкователя), 2 м и 0,5 м. В каждо точке берут около 30 кг окатышей, а разделение на фракции производят с помощью сит. Испытаниям подвергают по 50 окатышей для каждой точки. Кондиционными принимают окатыши диаметром 8-16 мм. Данный способ включает -следующие операции: дозирование компонентов шихты согласно принятому состав и соотнощеншо; смешивание компонентов шихты с целью придания ей однородности-, вьщеление на выходе окомкователя циркуляционной нагрузк состоящей из некондиционных, недостаточно крупных окатьгаей; загруз ку циркуляционной нагрузки в окомко ватель{ ркомкование шихты и цирку0ляционных окатышей в окомкователе с одновременным доувлажнением. Кроме того, предлагаемый способ включает дополнительную по сравнению с прототипом загрузку и равномерное распределение шихты преимущественно до 0,25 длины окомкователя. Для реализации предлагаемого способа в отличие от прототипа требуется один дополнительный конвейер или устройство для подачи шихты от бункера шихты или от смесителя в окомкователь на соответствующую глубину и устройство, позволяющее распределять шихту равномерно по всей глубине загрузки. Таким образом, сырые железорудные окатьш1И, полученные в барабанном окомкователе по предлагаемому способу, содержат более высокий по отношению к прототипу процент кондиционных окатьшей, т.е. повышена производительность барабанного окомкователя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ механо-термической обработки изделий из стали | 1978 |

|

SU740841A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ксендзовский В.Р | |||

| Автоматизация процессов производства окатьшей, М., Металлургия, 1971, с.8-10. | |||

Авторы

Даты

1984-04-07—Публикация

1981-01-16—Подача